Geautomatiseerde Snysel En Naai Vir Bedryf 4.0

13 Februarie 2024

Tegnologie wat op ITMA 2023 uitgelig is, wys duidelik dat die teksiel- en kledingbedryf vaste vooruitgang maak na Bedryf 4.0 toe.

Deur Dr. Minyoung Suh

Verskil van ander bedrywe waarin verskeie produkte in die afgelope dekades vervaardig is sonder om baie op menslike arbeid te verlaag, het outomatisering in die kledingvervaardiging stadig voortgemaak. In vergelyking met starre materiaalle, soos plastiek en metaal, is stof bekend daarvoor om 'n veel hoër mate van vryheid te hê wanneer dit vervoer word. Stof verander beduidend selfs onder 'n baie klein belasting, soos doodgewig of lugweerstand. Hierdie eienskap skep ekstreme uitdagings wanneer masjiene ontwerp word om buigsame teksiele materiaalle te hanteer. Ten spyte van voortdurende vordering in die nuutste tegnologieë, bly volledig outomatiese kledingvervaardiging vir nou nog onbereikbaar.

Amazon het in 2015 op-demand kledingvervaardiging begin en in 2017 sy outomatiseerde kledingfabriek gepatenteer. Die fasiliteite sluit in die druk van kliëntverskafde ontwerpe op teksielvlaktes, die stof in 'n skesemaat en -pas te sny, en die samestel van die klere sonder om op menslike arbeid te vertrou. Amazon se diens is gerig op die vervaardiging van op bestelling gemaakte T-owings, wat relatief eenvoudig in hul ontwerp en struktuur is. Dit neem gewoonlik 'n paar weke van bestelling tot lewering. Alhoewel dit tradisioneel 12 tot 18 maande neem om 'n klereklyn markklaar te kry, is dit revolusionêr om die voorspoed tyd dramaties te verkort.

Vraag-gebaseerde of net-tyd produksie is nie 'n nuwe konsep in die modebedryf nie. Histories was elke kledingstuk gemaak-vir-bestelling. Maar 'n gebrek aan geskikte werklui en toeganklike hulpbronne beteken dat dit lank geduur het en baie duur was om 'n enkele kledingstuk te produseer voor industrialisasie. Toen die bedryf oorging na die gereed-om-te-dra-mark in die 19de en 20ste eeu, is tekstielprodukte meer talrik en betaalbaar geword as die bedryf gemeganiseer is en vinnig gegroei het tydens die industrialiseringsera. Meer onlangs het die moderne konsep van vraag-gebaseerde vervaardiging – gefokus op die maak van kleredragt slegs wanneer iemand hulle nodig het binne 'n redelike tydperk teen 'n redelike prys – 'n groot deurbraak in die gereed-om-te-dra-mark wees. Tegnologiese vooruitgang is sleuteldrywers om die oorgang na vraag-gebaseerde vervaardiging te lei en te ondersteun.

By ITMA 2023, het Kornit Digital, gebaseer in Israel, 'n tentoonstelling gehou onder die slogan “Digitale produksie gaan hoofstroom.” Die maatskappy het sy eind-tot-eind produksiefasiliteite vir op-vraag vervaardiging beklemtoon, waar die nuutste vervaardigingstegnologieë in 'n T-shirt-produksielyn geïntegreer is. Dit begin met gebruikersvriendelike ontwerpsoftware. Die 3D-simulasie van 'n virtuele kledingstuk laat klante toe om hul ontwerpbesluite te evalueer en te voltooi. Unieke, gespesialiseerde ontwerpe word digitaal gedruk deur 'n direk-na-kleding drukker, waarby kurering ook naadloos plaasvind. Die afgeronde produkte word outomaties verpakt en uitgevoer vir levering. Tydens die hele proses word elke tastbare en ontastbare hulpbron deur strepies gekontroleer, soos drukontwerpe, stofsubstraatbesluite, en inligting oor grootte en pasvorm, onder andere. Hoewel Kornit nie in detail op die knip-en-naai-prosesse van die T-shirts gefokus het nie, kan outomatiese knippen en samestelling op sommige vlak betrokke wees.

Outomatiese vervaardiging van nageknipte produkte is 'n voorwaarde om aanvraag-gebaseerde produksie moontlik te maak. Dankie aan rekenaar-geassisteerde ontwerpkundige werktuie en netwerkstelsels, word prosesse van produkontwikkeling voortgesit digitaal en veral vanaf afstand bestuur, maar knip-en-stik bewerings bly steeds swaar op vaardige menslike arbeid vir handson samestelling. Elektriese gestuurde naaimasjienery het die modebedryf meer as 100 jaar lank ondersteun, maar die afhanklikheid van menslike behendigheid en ervaring is nie so dramaties verminder nie as verwag is. Betekenende vooruitgang is semi-outomatiese nai-stelsels wat aan die mark geïntroduceer is, waar 'n menslike bedienaar laai en wys werkstukke by die masjien. Naioutomatisasie word beskou as die laaste stukkie van die raaisel wat die oorgang voltooi na 'n nuwe revolusionêre era in die toekoms van mode.

Aangesien die wêreldwye klere mark ongeveer $1,52 triljoen waard is, het vordering op bestelling ontstaan as 'n spelveranderder om die wêreldwijde ekonomie te versterk en ook die kwaliteit van lewe te verbeter. Die voordeel sal nie net beperk wees tot modera consumers wat voordelige produkte tydig teen 'n betaalbare prys kry nie. Dit maak 'n meer etiese werkomgewing vir produkontwikkelaars moontlik deur die druk van seisoenlike termyns en voorraadbestuur weg te neem. Minder afval word gegenereer omdat elke produksie werklike verkoope verseker. Personalisasie kan kopers emosioneel aanbind aan wat hulle skep en koop, en daarom word die leeftyd van die produk uitgebrei, wat die modebedryf omdraai vir volhoubare ontwikkeling.

Gebaseer op die waarnemings en besprekings met masjieneprodusente tydens ITMA 2023, stel hierdie artikel onlangse tegniese vordering in outomatiseerde klerevervaardiging voor. ITMA is die grootste internasionale teksiel- en kleretechnologie-tentoonstelling wat elke vier jaar plaasvind. In 2023 het die geleentheid 18 sektore vir verskillende vervaardigingssektore geïncludeer, insluitend draadspinning, weefselweef, hakseldraad en druk, onder andere sektore. Die twee sektore wat vir hierdie artikel in diepte ondersoek is — outomatiese snystelsels en outomatiese naaieenhede — was onder die kledermakerydivisie. Deur verskeie voorbeelde van outomatiese toerusting aan te wys, word nuwe kenmerke en sleuteltrends vir klersny- en naaitegnologieë beklemtoon. Deur die verslag oor dieselfde onderwerp uit ITMA 2019 (sien “ Outomatiese Sny- & Naaivordering ,” Textile World, Maart/April 2020), kan leesers meer insig kry in waar teksiel- en klertechnologie was, is en sal wees.

Outomativering in Sny

Snyruimtes in kledingvervaardigingsfasiliteite is gedurende die afgelope 60 jaar voortdurend gemeganiseer en gedigitaliseer, sedert Gerber Technology in die 1960's die eerste outomatiserde snystelsel ingevoer het. Tans word rekenaargebaseerd numeries gestuurde (CNC) snyers wydverspreid gebruik deur baie kledingvervaardigers wat met groot hoeveelhede werk. Verskeie snytegnologieë is ontwikkel vir verskillende toepassings, insluitend blaar, laser, waterstraal, plasma en ultra-geluide tegnologieë. Soos outomatiserde snytegnologie volwasse word, fokus snyermakers op die ontwikkeling van bykomende stelsels wat snyeffektiwiteit maksimaliseer.

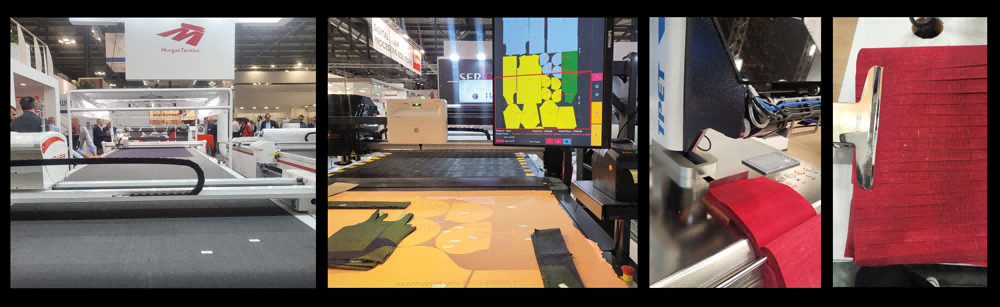

Verskeie groot CNC-snyerprodukteurs het deelgeneem aan ITMA 2023. Morgan Tecnica S.p.A., gebaseerd in Italië, is een van die sigbare leiers in snyinnovasies. Zünd Systemtechnik AG, gebaseerd in Switserland, en Kuris Spezialmaschinen GmbH, Duitsland, is ook vasgestigde sleutelspelers. Serkon Tekstil Makina, Turkye, bloei voort. Gebaseer op waarnemings van die outomatiserde snystelsels wat tydens ITMA 2023 getoon is, kan sleuteltegniese kenmerke in drie punte samengevat word: naadlose integrasie van toerusting voor en na die snyproses; populariteit van optiese patroonvergelykingsstelsels; en verbeterde swaarlastige snyvermoë.

Een van die opvallende kenmerke in die nuutste snyuitrusting is dat die stelselintegrasie meer gelyneer is as ooit tevore. Verskeie vervaardigers het hul snyers getoon saam met ander toerusting in 'n ry wat 'n werklike produksielyn navorge, soos stofinspektors, verspreiders en patroonverkenners. Byvoorbeeld, IMA S.p.A., gebaseer in Italië, het sy “Syncro Cutting Room” getoon waar toerusting – insluitend 'n rolstoflaaier, 'n verspreider, 'n outomatiese snyer en 'n etiketter – gemeng en gekoppel kan word. Verspreiders en etiketteerders is nie nuwe tegnologie nie, maar die naadlose integrasie tussen toerusting is beklemtoon tydens masji nedemonstrasies tydens ITMA.

Figuur 1 (van links na regs): Lugblaaser op die Kuris A23 verspreider en Orox VRun verspreider

Kuris het 'n verspreier met lugblaasers getoon in verband met sy snyder (Sien Figuur 1). Lugblaasering maak presiese en akkurate beheer van elastiese stof moontlik. 'n Gekomprimeerde lugvoorsiening van tot 6 bar verdwyn en voorkom dat die gesnyde rande van die stof oprol. Dit help ook om voue in elke laag uit te blaas, wat menslike ingryping tydens verspreiding minimaliseer. Vibrerende plaatte word gebruik om onnodige spanning op die stof te verlig. Orox Group S.r.l., Italië, het ook 'n verspreier met gekomprimeerde lug van 100 liter per minuut (7 bar) bekend gemaak. Sy verspreiingsstok is uitgerus met knoppies vir afstandbediening om die produksie van die bediener te maksimaliseer (Sien Figuur 1).

Hoewel snyprosesse redelik outomaties is sedert die laat 1900-talle, bly dit steeds sterk afhanklik van menslike arbeid om gesnye stukke te sorteer en in bundels te plaas. Met die vordering van tegnologie is etiketteringsunits ingesluit by die snymasjiene en het gehelp met handmatige aflaaiproesses. Die kenmerke van die etiketter word nou meer na verskillende metodes gediversifiseer. Morgan Tecnica bly voortgaan om termies gedrukte etikette direk op die gesnye stukke te plak deur 'n bykomende kruisbalk vir etiketteringsdoeleindes te gebruik (Sien Figuur 2). 'n Ander benadering is deur Serkon Tekstil Makina gedemonstreer wat 'n projektor gebruik om patroonopsette en die verwante inligting op die snytafel te wys (Sien Figuur 2). Laserprojeksie is reeds vroeër vir leer-snyprosesse geïmplementeer waar nie-reghoekige stowwe met intrikaat meetkundige vorms eerstens op die tafel opgespoor en gelokaliseer moet word voordat dit gesny word. Hierdie tegnologie is nou wyeverspreid en help met die sortering en aflaaing van gesnye stukke. TPET uit China het 'n stampmasjien getoon wat die inligting direk op elke gesnye stuk na aflaaing ink. (Sien Figuur 2).

Figuur 2 (van links na regs): Verskeie tipes etiketteringsapparate — gedrukte etiket deur Morgan Tecnica, laserprojeksie deur Serkon Makina, en 'n prentmasjien en gepreste stofmonsters deur TPET

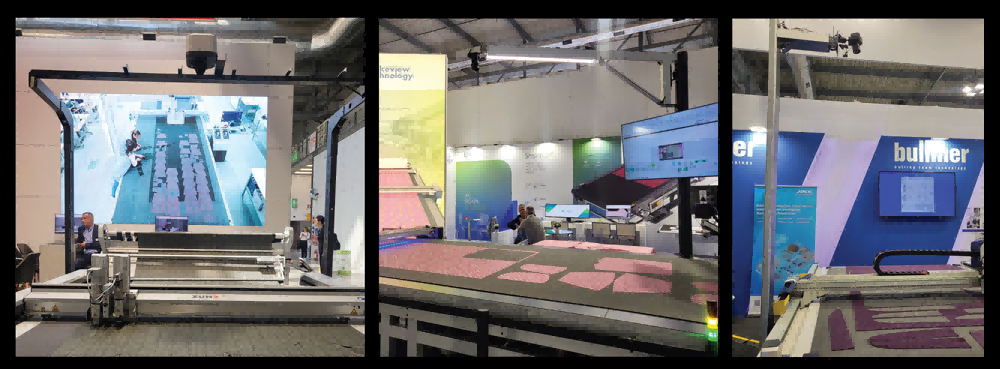

Visie-tegnologie vir patroonuitrekening is meer algemeen as wat dit ooit was. Masjien-visie-tegnologie versamel inligting van visuele bronne, ontdek optiese eienskappe van die oppervlak, posisieer en beheer hulle interaktief. Patroonvergelyking met behulp van optiese toestelle is begin in die vroeë 2010's, en die tegnologie het deur die afgelope dekades voortgegroei. As gevolg hiervan was die meeste snymasjiene by ITMA 2023 uitgerus met 'n hoogs gemonteerde kamera (sien Figuur 3) wat die oppervlakken van snybedde in real-time opneem. Deur ontwerppatrone op die stofoppervlak te herken, stem hierdie kamera die stofoppervlakinligting tussen die snytafel en merkblyskaar in. Dit maak visuele administrasie van patroonuitrekening moontlik vir klere gemaak van strepe of ruites en ingenieursdruekte. Mogelijke tegniese tekortkominge word bekend gestel as verbande met swak beeldkwaliteit, lae noukeurigheid, lae doeltreffendheid en hoë arbeidintensiteit van handmatige bedrywighede.

Figuur 3 (van links na regs): Hoog gemonteerde kameras vir stofpatroonuitlijning deur Zünd, Lakeview Technology en Bullmer.

Morgan Tecnica het sy visie-stelsel anders ingestel as ander vervaardigers. Terwyl ander vervaardigers 'n enkele kommersiële klas-kamera (Sien Figuur 3) aangeneem het, het Morgan Tecnica verskeie kamere ontwikkel wat spesifiek vir hul stelsel is. Die kamere word so laag as 50 tot 60 sentimeter vanaf die snytafel gemonteer, saam met baie ligbronne (Sien Figuur 4). Om 'n wyer hoek van sig te verseker, word vier kamere geïnstalleer wat data verwerk in verband. Intense beligting van relatief kort afstande kan duideliker visie bied, wat die akkuraatheid en volledigheid van die gehele stelsel verbeter. Dit kan ook makliker wees om die kamere en ligbronne te beheer as fisieke aanpassings vereis word. Daarby maak die optiese stelsel wat die stofoppervlak 'sien', dit moontlik om sublimasiegedrukte stowwe sonder aparte merkers te sny, aangesien die drukkontoue opgespoor word vir 'n snylyn, soos in Figuur 4 getoon.

Figuur 4: Morgan Tecnica Vision-stelsel (links) met meerdere laag gemonteerde kameras (regterkant).

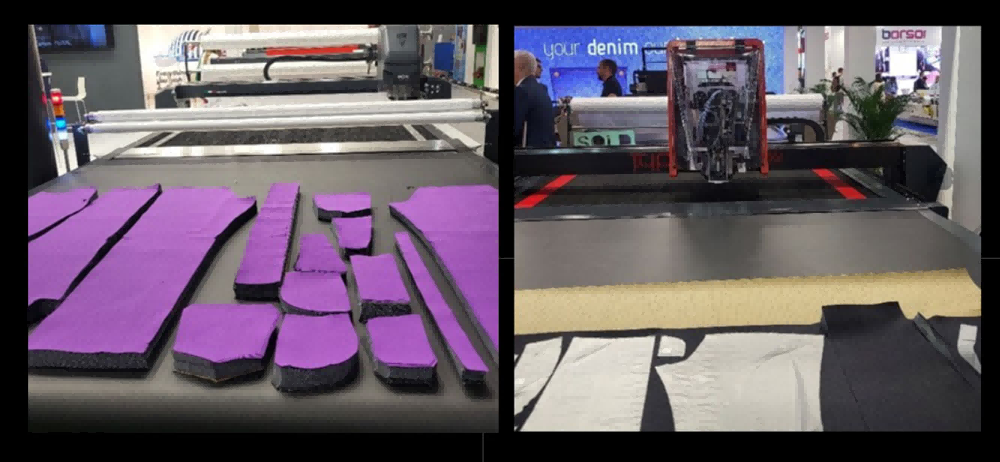

Snyuitrusting met verbeterde swaarpligvermoëns was ook ter sprake. FK Group S.p.A., gevestig in Italië, en IMA het hul snymodelle, Iron Heavy en Typhoon onderskei, wat in staat is om stapels van 60-millimeter-dikke denim stof te sny (Sien Figuur 5). IMA het ook 'n sloper-snyer, Maxima SP, voorgestel wat 5-mm-dikke harde plaat kan sny vir akkurate en presiese bestuur van vlakke patrone. Bullmer GmbH, 'n Duitsland-gebaseerde vervaardiger van outomatiseerde snyers, het modulêre snygereenskappe vir sy Premiumcut ELC snyer gebruik, wat verskeie samestellingmateriaal soos stof, rubber en metaal kan hanteer vir verskillende industrie-toepassings. Hier word die maksimum snydiepte bepaal deur die materiaal.

Figuur 5 (van links na regs): Swaarplig snyers gedemonstreer deur FK Group en IMA

Outomatisering In Naai

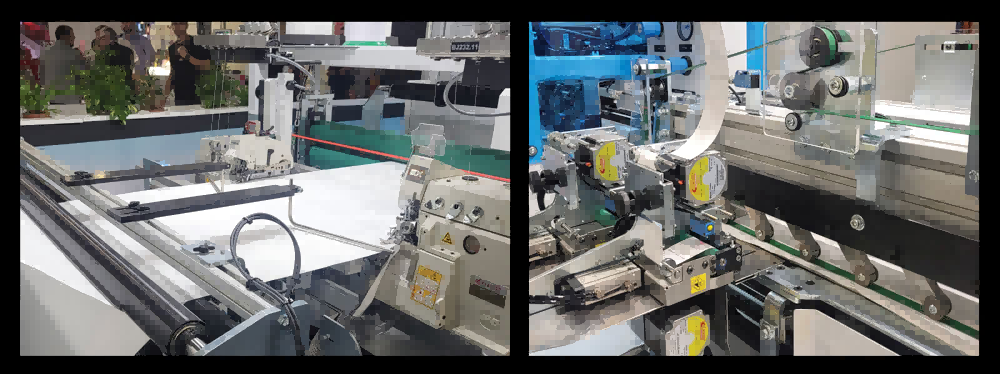

In teenstelling met die bevoegde vordering in snytegnologie, is outomatiese naai steeds in die middel van die ontwikkeling van sy kern tegnologie. Dit is berug bekend dat dit moeilik is om kleedersameiling te outomatiseer. In die meeste kommersiële stelsels wat tans beskikbaar is, word die outomatiese naaikundigheid beperk tot eenvoudige teksteelprodukte soos kussenslippies, bedlyne, handdoeke en matten. Aangesien slegs reguit nae naad betrokke is in 'n eenvoudige struktuur, is hierdie tipes produkte die eerste-generasie produkte wat sewende outomatisering pioniers. Die outomatiese produksie van hierdie produkte lyk meer gespesialiseerd en gevarieerd as voorheen en is deur 'n aantal maatskappye tydens ITMA 2023 gedemonstreer. Verskeie tegnologieë vir volledig outomatiese produksie van bedlyne, handdoeke en matten was op die tentoonstelling. Die plat eenlaagse struktuur van hierdie produkte beteken dat hulle eenvoudig afgehandel kan word deur stof te sny en die rande af te werf, maar naaitegnieke verskil grootliks na gelang van produksiebehoeftes. Die stelsels vir bedlyne en handdoeke, gedemonstreer deur Texpa GmbH en Carl Schmale GmbH & Co. KG (Schmale Durate), albei gebaseer in Duitsland, was uitgerus met vou-en-naai-steekers geleë langs die pad waarlangs die stof vervoer is. Met verskeie opsniemopsies is versierings-effekte beskikbaar (Sien Figuur 6). TPET het handdoeke voltooi deur oorlock-steke aan te bring wat die rande bedek in plaas van vou en Italië-gebaseerde Rimac S.r.l. het gekies om 'n binding rondom 'n motor-mat te naai (Sien Figuur 6).

Figuur 6 (in die kloksgewyse rigting van bo links): Outomatiese nai vir handdoeke deur Schmale Durate, bedlakens deur Texpa, matten deur Rimac en handdoeke deur TPET

Die verskynsel van verskillende hanterings tegnologieë was in elke stelsel opgemerkbaar. Soos in Figuur 6 gevang, gebruik TPET 'n metaalplaat wat 'n stuk stof teen 'n werktafel druk om die stuk te roteer terwyl sy vierkantige rande genai word. 'n Ander tipe hanterings tegniek — vier grepers— word gebruik om die voltooide handdoeke op te neem, uit te laai en te stapel. Rimac het sferiese rolle aangeneem, waar rolreëls in alle rigtings draai en 'n werkstuk oor die na-tafel vervoer. Schmale Durate en Texpa gebruik 'n paar stelle silinderrolle om stof voort te voer en te dryf. Hoewel omni-rigte rotasies in hierdie konfigurasie nie haalbaar is nie, is dit steeds moontlik om die werkstuk loodreg te keer.

Meer as 'n enkele laag stof moet geïntegreer word vir kussensakproduksie. Volledig outomatiese kussensakproduksie begin met twee stoflae wat deur voeders in die stelsel gaan direk vanaf stofrols (Sien Figuur 7). Hulle word aan elke kant saamgeheg deur twee naaimasjiene geleë op hul pad en gesny na 'n sekere lengte afhanklik van kussenafmetings. Op 'n transportband vloei die werkstuk, draai 90 grade en die derde naiwording word voltooi terwyl 'n produk-etiket gelyktydig ingevoeg word. Warmtebehandeling volg op die ongeneeste kant om die rand te beskerm teen ontwarrel.

Figuur 7: Volledig outomatiese kussensakmaakmasjien deur Automatex wat voeding en saamhegging wys (links) en etikeerverstekening (regterkant).

'n Kussenaar — wat 'n aparte stelsel is van die kussensakmaaker — is deur 'n Swede-gebaseerde maatskappy ACG Kinna Automatic gedemonstreer (Sien Figuur 8). Dit vereis 'n vooraf genaai kussensak om te begin, wat verkry kan word deur 'n stelsel soos die een hierbo beskryf. Die vooraf genaaide kussensak word deur 'n menslike bediener op die stelsel gelaai en gevul met vulmateriaal. Dit vloei langs 'n konvulleir en die oop naad word gesluit (Sien Figuur 8). Die kussenaar sluit twee eenvoudige bewerkings in vir vul en sluit, maar dit is opmerklik om te sien dat 3D produkte deur outomatiese stelsels hanteer en verwerk kan word. Dit word verwag dat die aanvanklike laai stap vroeg of laat gemeganiseer sal word, wat die stelsel volledig outomaties maak.

Figuur 8: Outomatiese kussenaar deur ACG Kinna Automatic wat vullings (links) en afsluiting (regterkant) illustreer

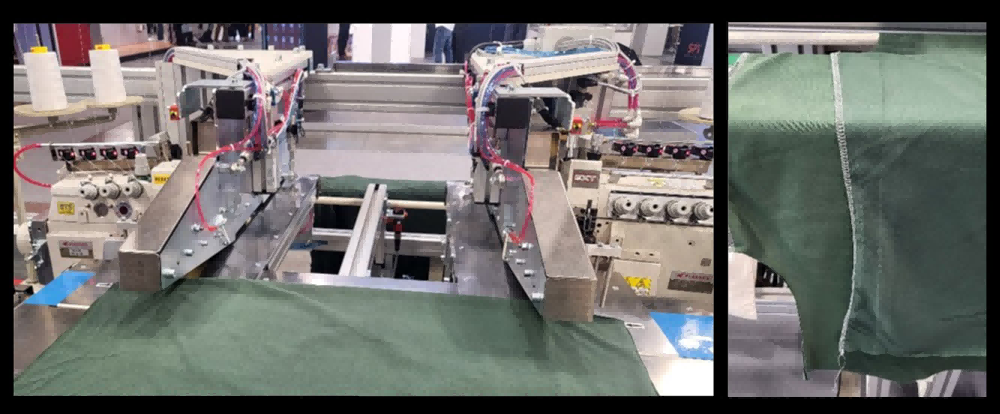

Een nuwe uitvinding is gesien in die T-oorde-stikmasjien wat deur Texpa aangebied is. Dit het outomatiese stikvaardigheid getoon vir die stik van naad in 'n gestroomlineerde vorm, terwyl ander maatskappye by die stik van reguit naade gebly het. Texpa se masjien was ingestel met twee oorloopstikkers wat in veranderlike afstande geleë is (Sien Figuur 9). As twee lae T-oorde-stof, voorkant en agterkant, wat met mekaar gekombineer is, deur 'n menslike bedienaar gelaai word, begin die stikmasjiene tydensgeluklik sydnaade aan weerskante skep. Terwyl die stiksels gemaak word deur die stof voorwaarts te beweeg, beweeg die masjiene ook regs en links oor 'n vooraf bepaalde afstand en spoed. Hierdie beweging lei tot gekromde sydnaade wat 'n T-oorde vorm.

Figuur 9: Texpa T-oorde-masjien met krommingstikvaardigheid (links) en die resulterende naad (regte)

Hierdie benadering tot T-oorde naai is tot 'n sekere mate vergelykbaar met wat die Duitsland-gebaseerde Nähmaschinenfabrik Emil Stutznaecker GmbH & Co. KG (Mammut) geïmplementeer het vir maatrasproduksie, in die sin dat sowel 'n werkstuk as 'n naaimasjien beweeg. In die Mammut outomatiese quilter word 'n groot raam gebruik om meerdere lae reghoekige werkstukke strak vas te hou terwyl 'n naiskop omni-rigtingeel beweeg om naaistiksels in patrone agter te laat. Met 'n gesinchroniseerde beweging teenoor die bo-naaiskop, bestaan daar 'n teenoorkantse naaiskop met 'n spoel onder die werkstuk. Op hierdie manier skep Mammut dubbel lockstiksels in verskeie quilterspatrone. 'n Holle raam maak dit moontlik vir naai-en spoel-draad om op enige plek verweef te word. Die algemene konfigurasie van die outomatiese quiltermasjien is soortgelyk aan die struktuur van outomatiese snyers waar 'n snykop aan 'n kruisbalk bevestig is wat oor die werkstuk beweeg.

Figuur 10: Mobiele Kamer Tegnologie deur Fast Sewn

Die gebruik van 'n hol raam sou egter nie altyd moontlik wees wanneer stofstukke van groter verskeidenheid in vorm en grootte saamgestik word nie, soos tydens kledingproduksie. 'n Denemarke-gebaseerde maatskappy, Fast Sewn (Mikkelsen Innovation ApS), het 'n innoverende metode voorgestel, genaamd “mobiele holte-tegnologie” vir outomatiseerde kledingassamblee (Sien Figs. 10). 'n Naai-tafel bestaan uit meerdere transportbendes wat die werkstuk vervoer, maar die bendes omseil suksesvol die naai-punt deur 'n mobiele holte rondom 'n spoel te skep. In hierdie konfigurasie word die buigsame werkstuk steeds ondersteun en aangedryf deur die proses, terwyl die verweving tussen naai- en spoeldraad enige plek op die werkstuk plaasvind. Hierdie relatief nuwe maatskappy word uiteindelik verwag om kommersiële masjinerie op die mark te laat verskyn.

Een van die vooraanstaande maatskappye in outomatisierte nai, Atlanta-gebaseerde Softwear Automation Inc., was afwesig by ITMA 2023. Hul bekendstelling van Sewbot® het die kledingvervaardigingsbedryf in 2012 gerevolusioneer, met hul visie om klere te produseer sonder tradisionele klerewerkers. Hul stelsel maak gebruik van 'n kombinasie van gepatenteerde hoogsnelheidsvisietechnologie en ligwaterige robotika wat stofstukke oondersoek en die werkstuk deur konvensionele naaimasjiene lei. Gespesialiseer in T-shirt vervaardiging, is Sewbot as 'n dienskontrak gelanseer vir 'n maandelikse fooi wat begin by $5,000 per eenheid. Soos voorheen gerapporteer in Textile World, kon 'n geautomatiseerde T-shirt werkl lyn 'n kol-stert in 162 sekondes produseer.

Alternatiewe Nai Tegnologieë

Aan die ander kant, was alternatiewe naaitegnologieë meer sigbaar as voorheen by ITMA. Hulle kan naaibewerings soos ultra-geluidssweel, lijmpening en gedrukte borduurwerk vervang. Dié bewerings word miskien beskou as makliker om sonder 'n menslike bediener te bestuur in vergelyking met konvensionele nai. Ultra-geluidssweel en lijmpening is nie nuwe tegnologieë nie, maar uitgebreide toepassings is op ITMA getoon.

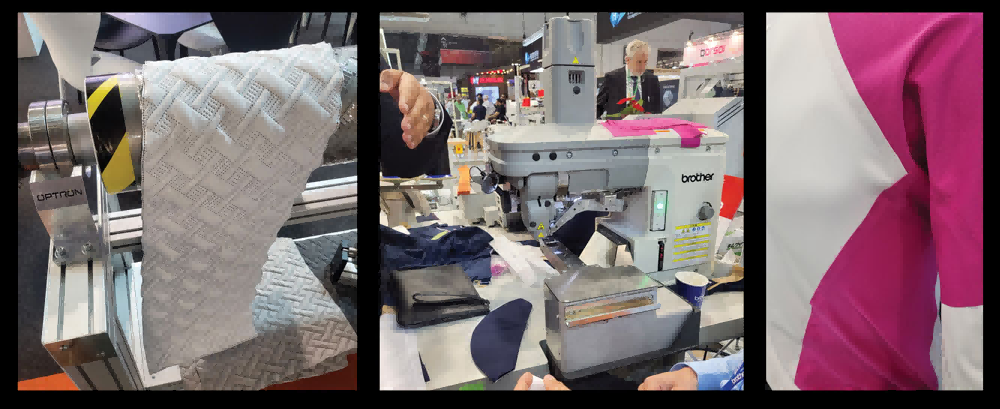

Optron Textile Machinery, gevestig in Spanje, het kalanderrols aangebied wat gewelde lyne van kwiltstiksels oor 'n dekbed of 'n matras kan skep (Sien Figuur 11). Hoofse naaimasjienefabrikante, Juki Corp. en Brother Industries Ltd., albei gevestig in Japan, het ook verskeie sweelmasjiene vertoon wat termoplastiese stof kan verbind. Volgens Hayes en McLoughlin7, is geswelde voegs minder duurzaam, maar skep sagter en vloender voegs as genaaide en gepengde voegs.

Figuur 11 (van links na regs): Alternatiewe nai technologieë sluit in gewelde kwilting deur Optron; en gebonde nai deur Brother en die resulterende nai

Liempasting is soortgelyk, maar verskil van welde omdat verbindinge bereik word deur die solidifisering van 'n liemateriaal wat tussen die lae van werksstukke geplaas word. Tipe liematerialen is in die vorm van tape, wat onder hitte en druk aktief word en nai verbind deur deur die stofstruktuur te smelt. Verbinding is moontlik vir byna al nie-fleece stoffe met sekere beperkings, soos porieuse materialen8. Brother het groot aandag getrek by ITMA met sy verbindingsmasjien uitgerus met 'n vloeibare liemvoerder (Sien Figuur 11). Gebonde nai vir kleding word gerapporteer as gladser en minder sigbaar as genaaide nai.

Figuur 12: Geprinte borduurwerk as 'n naialternatief deur Kornit Digital

Nog 'n voorbeeld van naai-vry tegnologie is deur Kornit Digital gedemonstreer. 'n Geprinte borduurtegniek is beklemtoon as deel van sy digitale produksielyn van T-overe. Hul direk-na-kleding-drukkers is verbeter vir kwaliteitsproduksie om 3D-oppervlakversierings soos borduurwerk te simuleer. Soos in Figuur 12 getoon, was dit nie maklik om tussen hegsels en prente te onderskei selfs van noue afstand nie. 'n Groot voordeel van die gebruik van geprinte borduurwerk is om die vervaardigingsprosesse digitale te beheer. Dit laat niks op die verkeerde kant van die stof agter nie, en behou ook die lig en sagte eienskappe van die stof in plaas van intensief borduursels toe te voeg.

Teksiele Bedryf 4.0

Die teksielbedryf was in die voorste ry van drie vorige industriële revolusies en pas aktief self aan vir die vierde revolusie wat tans plaasvind. Geïnitieer en aangedryf deur die ontwikkeling van inligtingstegnologie, is die hoofinnovasies vir Industrie 4.0 gebaseer op digitale transformasie. Dit strewe na die fusing van die werklike en virtuele wêreld deur kubernetiese stelsels en verbind mense en masjiene deur die Internet van Dinge (IoT)9. Dit maak dit moontlik vir klereprodusente om vervaardigingsprobleme in real-time te moniteer en produksievoortgang vanaf 'n afstand te beheer, wat klerefabrieks slim maak. Die sleutelbestanddele van die tegnologie is die IoT en die interoperabele netwerk. Die oorheersende doelwit is om produksie--effektiwiteit en -produktiwiteit te maksimeer. Soos bewys is by ITMA 2023, is Industrie 4.0 'n aktiewe lopende term vir baie teksielmaatskappye met baie tegnologiese innovasies wat nader kom. Met Industrie 4.0 in gedagte, is daar vele sny-en-naaimasjiene.

produsente is aktief betrokke by programontwikkeling, werkend om die vermoëns van hul hardeeware uit te brei. Verskeie voorbeelde is gevind by ITMA. Zünd Systemtechnik het saamgewerk met Mind Technology in Portugal om sy gebruikerskoppelvlak te versterk. Juki skakel voortdurend sy hardeeware-toestelle aan die netwerkstelsel, genoem JaNets1. Mammut het sy eie programreeks gelans wat masjiinbedryfstoestand lees, analitiese verslagte oor produktiwiteitsprobleme opstel en voorspellende instandhouding voorsien. ACG Kinna Automatic werk aan die ontwikkeling van sagteware om hul tegnologie te versterk, nie slegs om patroonvergelyking se akkuraatheid te verbeter nie, maar ook om stofdefekte doeltreffend te inspekteer en bestuur.

Ten opsigte van kwaliteitstoetsing word gevorderde tegnologieë aktiewer ingesluit, soos masjienleer en kunstmatige intelligensie. Vir 'n lang tyd was kwaliteitstoetsingstelsels nie outonom nie en het dit van masjiinbedieners afgehang om wakker te bly en produkdefekte te ontdek. Deur op menslike arbeid te vertrou, is sommige defekte dikwels onopgemerk totdat die eindprodukte by die eindgebruiker aangeland het. Dankie aan onlangse vooruitgang in visietechnologie vervang kunstmatige intelligensie nou menslike inspektors en ondersteun produksieoptimering deur data-gestuurde besluite te stel. Tydens ITMA het Serkon Tekstil Makina 'n nuwe stofinspeksiestelsel gedemonstreer wat deur dieptevisietechnologie en kunstmatige intelligensie aangedryf word. Hul sisteem is ontwerp om nie net oppervlakte-defekte te hanteer nie, maar ook kleur-oorgange.

Nog 'n sigbare gebied wat deur kunsmatige intelligensie geïnnoveer is, is kreatiewe ontwerp. Deur kunsmatige intelligensie in rekenaar-geassisteerde ontwerp (CAD) werktuie te meng, skep die intelligente CAD-stelsel digitale ontwerpe outomaties op grond van die databasis van verskeie bronne en bied professionele voorstelle vir nuwe ontwerpe. Dit maak dit moontlik vir mense met beperkte kennis van ontwerp om produkte vir hulself aan te pas, wat die eerste stadium van na-vraagvervaardiging ondersteun. 'n Beginfasebedryf, Myth.AI, het 'n AI-gebaseerde patroonontwerpswerktyogie by ITMA aangebied wat unieke onbeperkte opsies vir nuwe ontwerpe visueel verteenwoordig vanaf 'n paar klikke.

Tussenwyl is die volgende revolusie — Industry 5.0 — reeds onderweg in die teksielbedryf, terwyl baie bedrywe steeds in die middel van Industry 4.0 is. Volgens die Europese Unie bespreek Industry 5.0 die waardes voorbij vervaardigingsdoeltreffendheid en produktiwiteit. Deur die fokus van ekonomiese na samelewingswaardes te verskuif, voeg dit volhoubare ontwikkeling en mensgerigte oplossings by tot Industry 4.0. Die konsep is egter nie nuut nie. Omgewings-, sosiale en bestuursaspekte (ESG) of drievoudige grondlynbenaderings is tydens die verlede dekades deur verskillende vlakke van entiteite oor die wêreld beklemtoon. Industry 5.0 herinner ons dat menslike, omgewings- en sosiale aspekte 'n korporatiewe sosiale verantwoordelikheid vir die teksiele en kledingbedryf is. In ondersteuning van Industry 5.0 word spesifieke voorbeelde van masjienerie in tastbare en ontastbare formate voorsien om toekomstige ITMAs te domineer.

Ontwikkelingsreis

Die tegnologiese innovasies wat in ITMA 2023 aangebied is, is saamgevat om die gevorderde toestand van outomatisering in kleerkleder-sny- en naai-prosesse te beklemtoon. Die vooruitgang was duidelik waarneembaar sowel in kwaliteit as in kwantiteit. Daar was meer diversitoedige toepassings van outomatiese sny- en naaitegnologie sigbaar vergelyk met ITMA 20191. Die sleuteltrends in snywerk was seemlose integrasies van toerusting voor en na die snyproses, die gewildheid van optiese patroonvergelykingstelsels, en verbeterde swaarpligtsnyvermoëns. Vergelykend met snywerk was naai-outomatisering steeds onder aktiewe ontwikkeling van kerntegnologieë, wat slegs beperkte tipes produkte in outomatiseerde konfigurasies moontlik maak. Die rigting van hierdie ontwikkelingsreis maak dit duidelik dat die teksiel- en kleederybedryf elke dag vaste vooruitgang maak teenoor die vierde bedryfsrevolusie en Industrie 4.0.

Verwysings

1. Suh, M. (2019). Geautomatiseerde sny- en naaiwerk vir Bedryf 4.0 tydens ITMA 2019. Tydskrif vir Tekstiel en Kleding, Tegnologie en Bestuur. Spesiale Uitgawe, 1-13.

2. Aeppel, T. (2022). Robots stel hul doele op 'n nuwe werk: bloujens nai, Reuters, Geraadpleeg in Julie 2023 van https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/.

3. Davies, G. (2021). Hoe werk vervaardiging op versoek vir modehandelsmerke? Techpacker, Geraadpleeg in Julie 2023 van https://techpacker.com/blog/design/fashion-on-demand-manufacturing/.

4. Li, R., Zhao, S., en Yang, B. (2023). Navorsing oor die toepassingsstatus van masjienvisietechnologie in die meubelmanufaktuurproses. Toegepaste Wetenskappe, 13(4), 1-14.

5. Francis, S. (2019), SoftWear Automation lanceer Sewbots as 'n diens, Robotics and Automation News, Geraadpleeg in Julie 2023 van https://roboticsand automationnews.com/2019/02/05/softwear-automa-tion-launches-sewbots-as-a-service/20847/#:~: text=For%20a%20monthly%20fee%20starting,and%20three%20shifts%20a%20day.

6. Textile World (2019). Sewbots® Transformeer Die Gesewe Produktebedryf, Textile World, Geraadpleeg in Julie 2023 van https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-prod ucts-industry/.

7. Hayes, S. en McLoughlin, J. (2015). Die nai van teksteil, In J. Jones en G.K. Stylios (Red.) Joining Textiles (bl. 66-122). Sawston, Verenigde Koninkryk: Woodhead Publishing.

8. Sarkar, J., Rifat, N. M., Sakib-Uz-Zaman, M., Al Faruque, M. A., & Prottoy, Z. H. (2023). Geavanceerde Tegnologie in Kledingvervaardiging. In M. Rahman, M. Mashud, en M. Rahman (Red.) Advanced Technology in Textiles: Fibre to Apparel (bl. 177-231). Singapore: Springer Nature.

9. Muller, J. (2021). Enabling Technologies for Industry 5.0, Europese Kommissie, Geraadpleeg in Julie 2023 van https:\/\/op.europa.eu\/en\/publication-detail\/ -\/pub-lication\/8e5de100-2a1c-11eb-9d7e-01aa75 ed71a1\/language-en.

Redaksie se Nota: Dr. Minyoung Suh is 'n assistent-professor by die Wilson College of Textiles aan NC State, Raleigh, N.C., in die afdeling Tekstiel en Kleding, Tegnologie en Bestuur. Hierdie artikel is aangepas vir Textile World van 'n navorsingsartikel deur Dr. Suh wat gepubliseer is in die NC State Wilson College of Textiles se Journal of Textile and Apparel, Technology and Management (JTATM).

Januarie\/Februarie 2024