قص وخياطة آليين لصناعة 4.0

13 فبراير 2024

التكنولوجيا المعروضة في معرض ITMA 2023 توضح أن صناعة النسيج والملابس تحقق تقدمًا ثابتًا نحو الصناعة 4.0.

بقلم الدكتور مينيونغ سوه

على عكس الصناعات الأخرى التي تم فيها تصنيع منتجات متنوعة دون الاعتماد كثيرًا على العمالة البشرية خلال العقود الماضية، كان التقدم في الأتمتة بطيئًا في تصنيع الملابس. مقارنةً بالمواد الصلبة مثل البلاستيك والمعدن، فإن الأقمشة معروفة بأنها تتمتع بدرجة حرية أعلى بكثير أثناء النقل. تتغير شكل الأقمشة بشكل كبير حتى تحت حمل صغير جدًا، مثل الوزن الميت أو مقاومة الهواء. هذه الخاصية تخلق تحديات كبيرة عند تصميم الآلات لمعالجة المواد النسيجية المرنة. وعلى الرغم من التقدم المستمر في أحدث التقنيات، يبدو أن التصنيع الكامل الآلي للملابس لا يزال بعيد المنال، حتى الآن.

بدأت أمازون في إنتاج الملابس حسب الطلب في عام 2015 وحصلت على براءة اختراع لمصنعها الآلي للملابس في عام 2017. تشمل المرافق طباعة التصاميم التي يوفرها العملاء على الأسطح النسيجية، وتقطيع القماش إلى حجم وتناسب مخصص، وجمع الملابس دون الاعتماد على العمالة البشرية. يتم توجيه خدمة أمازون نحو إنتاج قمصان تي شيرت حسب الطلب، والتي تكون نسبيًا بسيطة في تصميمها وبنائها. عادةً يستغرق الأمر بضعة أسابيع من الطلب حتى التسليم. ومع ذلك، بالنظر إلى أنه يتطلب تقليديًا من 12 إلى 18 شهرًا لإعداد مجموعة ملابس لسوق المستهلكين، فإن اختصار وقت الاستجابة بشكل كبير يعتبر ثورة في هذا المجال.

الإنتاج حسب الطلب أو الإنتاج الفوري ليس مفهومًا جديدًا في عالم الموضة. تاريخيًا، كان كل قطعة ملابس تُصنع بناءً على طلب العميل. لكن نقص العمالة الماهرة والمصادر المتاحة يعني أن إنتاج قطعة ملابس واحدة قبل الثورة الصناعية استغرق وقتًا طويلًا وكان مكلفًا جدًا. مع الانتقال إلى سوق الملابس الجاهزة في القرنين التاسع عشر والعشرين، أصبحت منتجات النسيج أكثر وفرة وميسورة التكلفة حيث تم تجهيز صناعة النسيج بالمعدات ونمت بسرعة خلال فترة التصنيع. وفي السنوات الأخيرة، يعتبر المفهوم الحديث للتصنيع حسب الطلب - الذي يركز على تصنيع الملابس فقط عند الحاجة إليها وفي وقت معقول وبسعر معقول - أحد أكبر الانفراجات في سوق الملابس الجاهزة. تعتبر التقدمات التكنولوجية العوامل الرئيسية التي تقود وتدعم الانتقال إلى التصنيع حسب الطلب.

في معرض ITMA 2023، نظمت شركة Kornit Digital التي مقرها إسرائيل عرضًا تحت شعار "الإنتاج الرقمي يصبح رئيسيًا." أبرزت الشركة مرافق الإنتاج الخاصة بها من البداية حتى النهاية لتصنيع حسب الطلب، حيث تم دمج أحدث تقنيات التصنيع في خط إنتاج قمصان تيشيرت. يبدأ الأمر ببرنامج تصميم سهل الاستخدام. المحاكاة ثلاثية الأبعاد للملابس الافتراضية تمكن العملاء من تقييم وإتمام قراراتهم بشأن التصميم. يتم طباعة التصاميم الفريدة والمخصصة رقميًا باستخدام طابعة مباشرة إلى القماش، حيث يتم أيضًا معالجة التجفيف بشكل seemless. يتم تغليف المنتجات النهائية وشحنها تلقائيًا للتسليم. خلال العملية بأكملها، يتم إدارة كل الموارد الملموسة وغير الملموسة بواسطة شفرات الباركود، مثل تصاميم الطباعة، وقرارات المواد القاعدية، ومعلومات حول الحجم والتناسب وغيرها من المعلومات. وعلى الرغم من أن شركة كورنيت لم تسلط الضوء بشكل تفصيلي على عمليات القطع والخياطة للتيشيرتات، إلا أنه قد تكون هناك بعض المستويات من القطع والتجميع الآلي.

التصنيع الآلي للمنتجات المخ逢ة هو شرط أساسي لتمكين الإنتاج حسب الطلب. بفضل أدوات التصميم المساعدة بالحاسوب والأنظمة الشبكية، تستمر عمليات تطوير المنتجات في التحول الرقمي وإدارتها عن بعد، لكن العمليات المتعلقة بتقطيع وخياطة المواد لا تزال تعتمد بشكل كبير على اليد العاملة البشرية المؤهلة للتركيب اليدوي. ساعدت ماكينات الخياطة الكهربائية صناعة الموضة لأكثر من 100 عام، ولكن الاعتماد على مرونة وخبرة الإنسان لم يتناقص بشكل جذري كما كان متوقعاً. التقدم المهم يتمثل في أنظمة الخياطة شبه الآلية التي تم تقديمها إلى السوق، حيث يقوم المشغل البشري بتحميل ومحاذاة القطع العاملة إلى الجهاز. تعتبر أتمتة الخياطة القطعة الأخيرة من اللغز الذي ينهي الانتقال إلى عصر ثوري جديد في مستقبل الموضة.

بما أن سوق الملابس العالمي يبلغ قيمته حوالي 1.52 تريليون دولار أمريكي، ظهرت التصنيع حسب الطلب كعامل تغيير لتعزيز الاقتصاد العالمي وتحسين جودة الحياة. لن تكون الفائدة مقتصرة فقط على مستهلكي الموضة الذين يستفيدون من منتجات راضية بأسعار معقولة وفي الوقت المناسب. بل إنها تتيح بيئة عمل أكثر أخلاقية للمطورين من خلال تخفيف الضغط الناتج عن المواعيد النهائية الموسمية وإدارة المخزون. يتم تقليل الهدر لأن كل إنتاج يضمن المبيعات الفعلية. يمكن للشخصنة أن تربط العملاء عاطفيًا بما يخلقونه ويشترونه، وبالتالي يصبح عمر المنتج أطول، مما يؤدي إلى تحويل سوق الموضة نحو تطورات مستدامة.

بناءً على الملاحظات والمناقشات مع منتجي الآلات خلال معرض ITMA 2023، يُقدّم هذا المقال التقدم التقني الحديث في تصنيع الملابس الآلية. يعتبر ITMA أكبر معرض دولي للتكنولوجيا النسيجية وصناعة الملابس الذي يُقام كل أربع سنوات. في عام 2023، تضمن الحدث 18 قطاعًا لقطاعات تصنيع مختلفة، بما في ذلك اللف، نسج القماش، التريكو والطباعة، بالإضافة إلى قطاعات أخرى. تم استكشاف ودراسة قطاعين بشكل عميق لهذا المقال - أنظمة القطع الآلية ووحدات الخياطة الآلية - وكانا ضمن قسم صناعة الملابس. من خلال تقديم أمثلة متعددة للمعدات الآلية، يتم تسليط الضوء على الميزات الجديدة والاتجاهات الرئيسية لتكنولوجيا قطع وخياطة الملابس. عند مراجعة التقرير حول نفس الموضوع من معرض ITMA 2019 (انظر " تطورات القطع والخياطة الآلية "،" مجلة عالم النسيج، مارس/أبريل 2020)، يمكن للقراء الحصول على المزيد من الرؤى حول مكان وجود تقنيات النسيج والملابس، وما هي عليه الآن، وأين ستكون مستقبلاً.

التحكّم الآلي في القطع

تمت ميكنة ورقمية غرف القطع في مرافق تصنيع الملابس بشكل مستمر خلال الـ 60 عامًا الماضية منذ أن قدمت شركة جيربر تكنولوجي أول نظام قطع آلي في الستينيات. اليوم، يتم استخدام القواطع المُدارة عدديًا بواسطة الحاسوب (CNC) على نطاق واسع من قبل العديد من مصنعي الملابس الذين يتعاملون مع إنتاج كميات كبيرة. تم تطوير تقنيات قطع مختلفة لتطبيقات متنوعة، بما في ذلك تقنيات الشفرة، الليزر، النفاث المائي، البلازما والتكنولوجيا فوق الصوتية. مع بلوغ تقنية القطع الآلية نضجها، تركز شركات تصنيع القواطع الآن على تطوير أنظمة مساعدة لتوفير كفاءة قصوى في عملية القطع.

شاركت عدة شركات تصنيع رئيسية لآلات القص CNC في معرض ITMA 2023. تعد شركة Morgan Tecnica S.p.A. الإيطالية واحدة من القيادات الواضحة في مجال الابتكارات في تقنيات القطع. كما أن شركتي Zünd Systemtechnik AG السويسرية وKuris Spezialmaschinen GmbH الألمانية هما لاعبان رئيسيان دائمان. تستمر شركة Serkon Tekstil Makina التركية في النمو. بناءً على الملاحظات حول أنظمة القطع الآلية المعروضة خلال ITMA 2023، يمكن تصنيف الخصائص الفنية الرئيسية إلى ثلاث نقاط كما يلي: التكامل السلس للمعدات قبل وبعد القطع؛ انتشار نظام مطابقة الأنماط البصرية؛ وتعزيز قدرة القطع الثقيلة.

إحدى الخصائص البارزة في أحدث معدات القطع هي أن دمج الأنظمة أصبح أكثر تناسقاً من أي وقت مضى. قدم عدد من الصانعين مقصاتهم مع معدات أخرى في ترتيب يحاكي خط إنتاج فعلي، مثل مفتشي القماش، وموزعي القماش، وملصقي الأنماط. على سبيل المثال، عرضت شركة IMA S.p.A. الإيطالية غرفة القطع الخاصة بها "Syncro Cutting Room" حيث يمكن دمج المعدات - بما في ذلك جهاز تحميل لفائف القماش، وموزع القماش، وآلة القطع الأوتوماتيكية، وملصق الأنماط. ليست موزعات القماش وملصقات الأنماط تقنية جديدة تمامًا، لكن التركيز كان على الدمج السلس بين المعدات خلال العروض التوضيحية للآلات أثناء مؤتمر ITMA.

الشكل 1 (من اليسار إلى اليمين): جهاز النفخ الهوائي على موزع Kuris A23 وMوزع Orox VRun

عرضت كوريس جهازًا لنشر القماش مزودًا بمنافخ هواء مقترنًا بمقطعة القماش (انظر الشكل 1). يساعد النفخ بالهواء في التحكم الدقيق والدقيق في الأقمشة المطاطية. يعمل توريد هواء منضغط يصل إلى 6 بار على تسطيح الحواف المقطوعة ومنعها من التجعد. كما يساعد أيضًا في نفخ طيات القماش من كل طبقة، مما يقلل من التدخل البشري أثناء النشر. تم تجهيز ألواح متذبذبة لمساعدتها في تخفيف التوتر غير الضروري على القماش. وقد قدمت مجموعة أوروك س.ر.ل، إيطاليا، أيضًا جهازًا لنشر القماش مع هواء منضغط بمعدل 100 لتر في الدقيقة (7 بار). يتم تجهيز عصا النشر بأزرار للتحكم عن بعد لتعظيم إنتاجية المشغل (انظر الشكل 1).

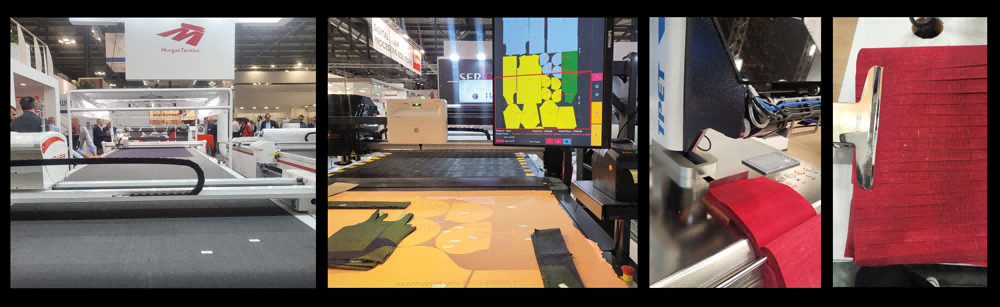

على الرغم من أن عملية القطع قد تم تلقائيتها بشكل عادل منذ أواخر عام 1900، إلا أنها ظلت تعتمد بشكل كبير على اليد العاملة البشرية لفرز وتجميع القطع المقطوعة. مع تقدم التكنولوجيا، تم دمج آلات وضع العلامات في آلة القطع وساعدت في العمليات اليدوية للتفريغ. تبدو ميزات آلات وضع العلامات قد تعددت إلى نهج متعدد. استمرت Morgan Tecnica في لصق العلامات المطبوعة حراريًا مباشرة على القطع المقطوعة عن طريق وضع شريط إضافي للتصنيف (انظر الشكل 2). نهج آخر قدمته شركة Serkon Tekstil Makina حيث وضعت مشغل عرض يعرض تصاميم وأنماط والبيانات المرتبطة فوق طاولة القطع (انظر الشكل 2). كان استخدام الإسقاط الليزري قد تم تنفيذه سابقًا لقطع الجلد، حيث يجب اكتشاف المواد غير المستطيلة ذات الهندسة المعقدة وتحديد موقعها على الطاولة قبل القطع. هذه التكنولوجيا أصبحت الآن منتشرة وتساعد في فرز وتفريغ القطع المقطوعة. وقد عرضت شركة TPET الصينية آلة ختم تقوم بوضع المعلومات مباشرة على كل قطعة بعد التفريغ (انظر الشكل 2).

الشكل 2 (من اليسار إلى اليمين): أنواع مختلفة من أجهزة التسمية — ملصق مطبوع بواسطة Morgan Tecnica، إسقاط ليزري بواسطة Serkon Makina، وآلة طباعة وعينات قماش مطبوعة بواسطة TPET

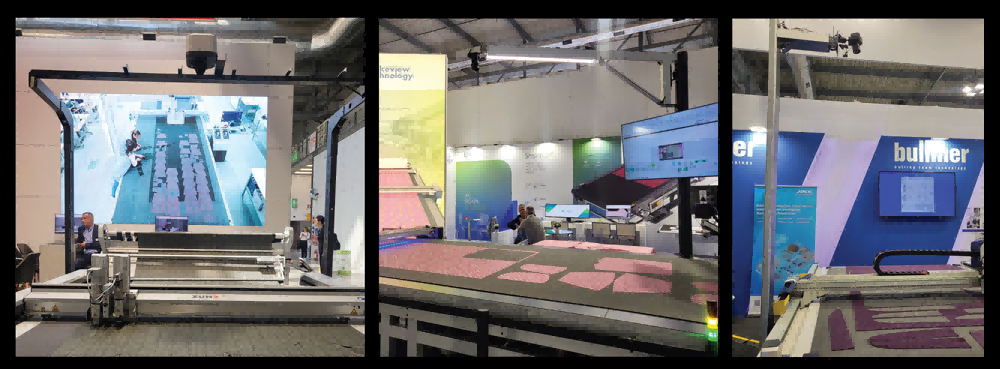

تكنولوجيا الرؤية لمحاذاة الأنماط أصبحت أكثر انتشارًا مما كانت عليه من قبل. تجمع تقنية الرؤية الآلية المعلومات من المصادر البصرية، وتكتشف الخصائص البصرية للسطح، وتضعها وتحسن عليها بشكل تفاعلي. بدأت مساعدة مطابقة الأنماط باستخدام الأجهزة البصرية في أوائل العقد الثاني من القرن الحادي والعشرين، واستمرت التكنولوجيا في النمو على مدار العقود الماضية. وبالتالي، تم تجهيز معظم القواطع في معرض ITMA 2023 بكاميرا مرتفعة (انظر الشكل 3) لتلتقط خصائص سطح أسرة القطع في الوقت الفعلي. تعترف هذه الكاميرا بأنماط التصميم فوق سطح القماش، وتقوم بتناسق المعلومات بين سطح القماش وشاشة العلامات على طاولة القطع. هذا يسمح بإدارة بصرية لمحاذاة الأنماط للملابس المصنوعة من خطوط أو نقوش وأيضًا الطبعات الهندسية. يتم ربط النقص التقني المحتمل غالبًا مع جودة صورة سيئة، ودقة منخفضة، وكفاءة منخفضة، وارتفاع شدة العمل اليدوي.

الشكل 3 (من اليسار إلى اليمين): كاميرات مرتفعة لمحاذاة نمط القماش بواسطة Zünd، Lakeview Technology وBullmer.

قامت Morgan Tecnica بتكوين نظام الرؤية الخاص بها بطريقة مختلفة عن باقي الشركات المصنعة. بينما اعتمدت الشركات الأخرى على كاميرا جاهزة تجاريًا واحدة (انظر الشكل 3)، طورت Morgan Tecnica عدة كاميرات مخصصة لنظامها. يتم تركيب الكاميرات على بعد حوالي 50 إلى 60 سنتيمترًا فقط من طاولة القطع، مع وجود العديد من مصادر الإضاءة (انظر الشكل 4). لضمان زاوية رؤية أوسع، تم تركيب أربع كاميرات تعمل معًا في معالجة البيانات بشكل متصل. يمكن أن توفر الإضاءة القوية من المسافات القصيرة رؤية أكثر وضوحًا، مما يحسن الدقة والشمولية للنظام بأكمله. قد يكون من الأسهل أيضًا إدارة الكاميرات ومصادر الإضاءة إذا كانت هناك حاجة لإجراء تعديلات فيزيائية. بالإضافة إلى ذلك، فإن النظام البصري الذي "يرى" سطح القماش يجعل من الممكن قطع الأقمشة المطبوعة بالتحلل دون الحاجة لإنشاء علامات منفصلة، حيث يتم اكتشاف محيط الطباعة لتكون خطوط القطع كما هو موضح في الشكل 4.

الشكل 4: نظام رؤية Morgan Tecnica (يسار) مع كاميرات متعددة مثبتة منخفضة (يمين).

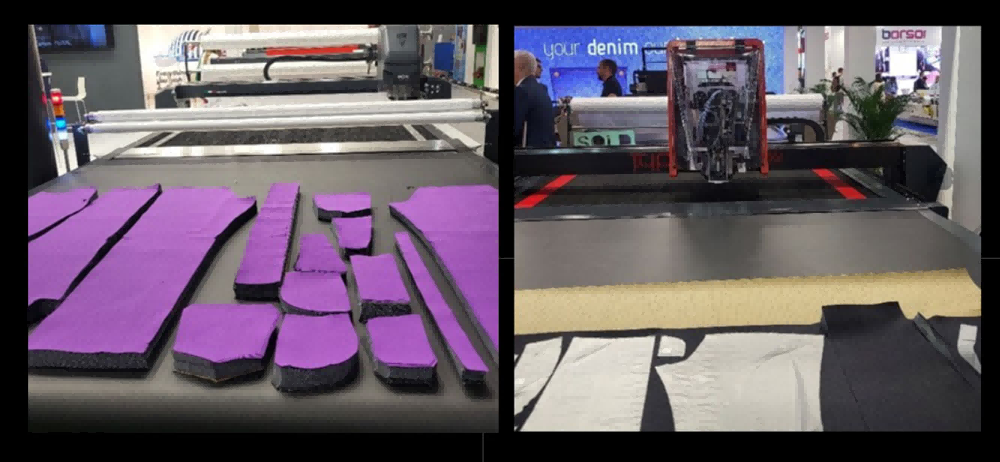

كانت هناك أيضًا معدات قص مُحسّنة بقدرات ثقيلة. عرضت شركة FK Group S.p.A. المقرة في إيطاليا وشركة IMA نماذج أجهزة القطع الخاصة بها، Iron Heavy وTyphoon على التوالي، وهي قادرة على قطع طبقات سميكة تصل إلى 60 مليمترًا من قماش الجينز (انظر الشكل 5). كما قدمت IMA جهاز قطع مائل يُدعى Maxima SP يمكنه قطع ألواح صلبة بسمك 5 مليمترات لإدارة الأنماط المستوية بدقة ودقة عالية. استخدمت شركة Bullmer GmbH الألمانية أدوات قطع مرنة لجهاز Premiumcut ELC الخاص بها، والذي يمكنه التعامل مع مجموعة متنوعة من المواد المركبة مثل القماش، المطاط، والمعدن، لتطبيقات صناعية متنوعة. هنا، يختلف العمق الأقصى للقطع حسب المادة.

الشكل 5 (من اليسار إلى اليمين): أجهزة قطع ثقيلة عرضتها شركتا FK Group وIMA

التحديث في الخياطة

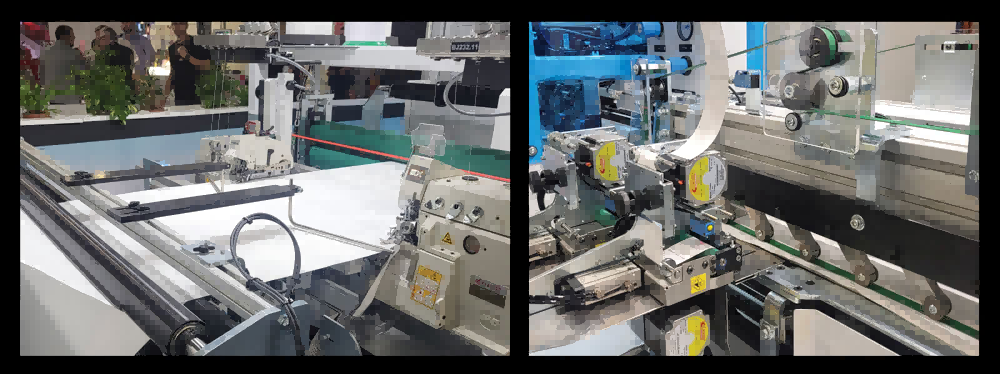

على عكس التقدم المتميز في تقنية القطع، لا تزال الخياطة الآلية في وسط تطوير تقنيتها الأساسية. من المعروف أن تلقين تصنيع الملابس أمر صعب للغاية. في معظم الأنظمة التجارية المتاحة حاليًا، القدرة على الخياطة الآلية محدودة للمنتجات النسيجية البسيطة مثل أغطية الوسائد، الأغطية السريرية، المناشف والسجاد الصغير. وبما أن هذه المنتجات تتضمن خياطة مستقيمة فقط في هيكل بسيط، فهي تمثل الجيل الأول من المنتجات التي رأست تلقين عملية الخياطة. يبدو أن الإنتاج الآلي لهذه المنتجات أصبح أكثر تخصصًا ومتنوعًا مما سبق، وقد أظهرته العديد من الشركات خلال معرض ITMA 2023. كانت هناك تقنيات متعددة للاستخدام الكامل للإنتاج الآلي للأغطية السريرية، المناشف والسجاد الصغير معروضة. يشير الهيكل ذو الطبقة الواحدة المستوي لهذه المنتجات إلى أنها يمكن إكمالها ببساطة عن طريق قص الأقمشة وإنهاء الحواف، لكن تقنيات الخياطة تختلف بناءً على احتياجات الإنتاج. تم تجهيز أنظمة الأغطية السريرية والمناشف التي عرضتها شركتا Texpa GmbH وCarl Schmale GmbH & Co. KG (Schmale Durate) والمقرتان في ألمانيا، بمكائن طي وخياطة موجودة على الطريق الذي يتم نقل القماش عبره. مع خيارات تقطيع متعددة، يمكن الحصول على تأثيرات زخرفية (انظر الشكل 6). استخدمت TPET المناشف بإضافة خياطة جانبية لتغطية الحواف بدلاً من الطي، بينما اختارت شركة Rimac S.r.l. الإيطالية خياطة إطار حول سجادة سيارة (انظر الشكل 6).

الشكل 6 (بالتسلسل عكس اتجاه عقارب الساعة من أعلى اليسار): خياطة أوتوماتيكية للمناشف بواسطة Schmale Durate، أوراق السرير بواسطة Texpa، سجاد صغير بواسطة Rimac ومناشف بواسطة TPET

كان ظهور تقنيات مختلفة لمعالجة المواد ملحوظًا في كل نظام. كما هو موثق في الشكل 6، تستخدم TPET لوحة معدنية لضغط قطعة القماش ضد طاولة العمل لتدوير القطعة أثناء خياطة حوافها الأربعة. نوع آخر من تقنيات التعامل — أربع ممسكات — تم استخدامه لرفع المناشف المكتملة وتفريغها وتجميعها. اعتمدت Rimac على أسطوانات كروية، حيث تدور صفوف الأسطوانات في جميع الاتجاهات وتنقل قطعة العمل فوق طاولة الخياطة. تستخدم Schmale Durate وTexpa عدة مجموعات من الأسطوانات الدوارة لتغذية ودفع القماش للأمام. وعلى الرغم من أن الدوران متعدد الاتجاهات غير ممكن في هذا الترتيب، إلا أنه لا يزال من الممكن تدوير قطعة العمل بشكل عمودي.

يجب دمج أكثر من طبقة واحدة من القماش لإنتاج غطاء الوسادة. يبدأ الإنتاج بالكامل تلقائيًا بمرور طبقتين من القماش عبر المغذيات إلى النظام مباشرة من لفات القماش (انظر الشكل 7). يتم خياطة الحواف على كل جانب بواسطة ماكينتين للخياطة موقعتين على مسار القماش ويتم قصها إلى طول معين بناءً على أبعاد الوسادة. أثناء التحرك على ناقل الحركة، يتم تدوير القطعة العاملة بمقدار 90 درجة وتُختم الحافة الثالثة بينما يتم إدراج علامة المنتج في نفس الوقت. يتبع ذلك معالجة حرارية على الجانب غير المخاط لحماية الحافة من التفكيك.

الشكل 7: جهاز صنع أغطية الوسائد بالكامل تلقائيًا من شركة Automatex يظهر عملية التغذية وخياطة الحواف (على اليسار) وإضافة الملصقات (على اليمين).

تم عرض صانع الوسائد - وهو نظام منفصل عن صانع غطاء الوسادة - بواسطة شركة ACG Kinna Automatic المستندة في السويد (انظر الشكل 8). يتطلب بدءًا بغطاء وسادة مخ逢 مسبقًا، والذي يمكن الحصول عليه باستخدام نظام مشابه للنظام الموصوف أعلاه. يتم تحميل غطاء الوسادة المخ逢 مسبقًا على النظام بواسطة عامل بشري ويُملأ بمادّة الحشو. ينتقل عبر ناقل حركة ويُغلق الجزء المفتوح من الغرز (انظر الشكل 8). يتضمن صانع الوسائد عمليتين بسيطتين للتعبئة والإغلاق، لكن من المثير رؤية أن المنتجات ثلاثية الأبعاد يمكن معالجتها ومعالجتها من خلال أنظمة أوتوماتيكية. ومن المتوقع في وقت قريب أو لاحق أن يتم تجهيز خطوة التحميل الأولي بشكل آلي، مما يجعل النظام بالكامل أوتوماتيكيًا.

الشكل 8: صانع الوسائد الآلي بواسطة ACG Kinna Automatic يوضح عملية التعبئة (على اليسار) وإغلاق الوسادة (على اليمين)

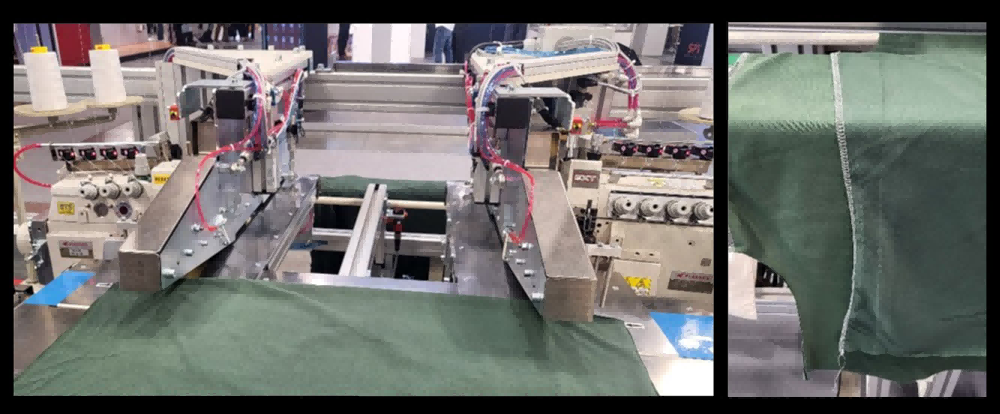

تم عرض اختراع جديد في ماكينة خياطة القمصان التي قدمتها شركة Texpa. وقد أظهرت القدرة على الخياطة التلقائية لخياطة الأطراف بشكل متدفق، بينما استمرت الشركات الأخرى في خياطة الأطراف المستقيمة. تم تجهيز ماكينة Texpa بمقطعين متغيري المسافة (راجع الشكل 9). بمجرد أن يقوم المشغل البشري بتحميل طبقتين من قماش القميص، الأمام والخلف، تبدأ ماكينات الخياطة بإنشاء الأطراف الجانبية على كل جانب بشكل متزامن. أثناء قيام الماكينة بالخياطة وتحريك القماش للأمام، تتحرك أيضًا يمينًا ويسارًا لمسافة وسرعة محددة مسبقًا. يؤدي هذا الحركة إلى أطراف جانبية منحنية تمنح القميص شكله.

الشكل 9: ماكينة قمصان Texpa ذات قدرة الخياطة المنحنية (على اليسار) والخياطة الناتجة (على اليمين)

يُمكن مقارنة هذا النهج في خياطة القمصان بشيء ما مع ما قامت به شركة ناهماشينفابريك إميل شتزنإكر جي إم بي إتش وكو (ماموت) المقرّة في ألمانيا لصناعة المراتب، من حيث حركة القطعة العاملة وآلة الخياطة معًا. في آلة الخياطة التلقائية الخاصة بماموت، يتم تثبيت طبقات متعددة من القطع المستطيلة داخل إطار كبير أثناء تحرك رأس الخياطة في جميع الاتجاهات لإنشاء أنماط وخز. وبالموازاة مع رأس الخياطة العلوي، يوجد رأس خياطة آخر تحت المادة يحتوي على بوبين. بهذه الطريقة، تقوم ماموت بإنشاء غرز قفل مزدوجة بأنماط مختلفة للخز. الإطار المجوف يجعل من الممكن تداخل خيوط الإبرة والبوبين في أي نقطة. تشبه بنية الجهاز الآلي للخياطة تلك التي توجد في أجهزة القطع التلقائي حيث يكون رأس القطع مرتبطًا بقضيب عرضي يتحرك فوق المادة.

الشكل 10: تقنية الكهف المتنقل بواسطة Fast Sewn

ومع ذلك، لن يكون استخدام الإطار المجوف ممكنًا دائمًا عند خياطة قطع القماش ذات الأشكال والأحجام المتنوعة، مثل أثناء إنتاج الملابس. اقترحت شركة دنماركية، فاست سيون (Mikkelsen Innovation ApS)، طريقة مبتكرة تُسمى "تكنولوجيا التجويف المتنقل" لجمع الملابس بشكل آلي (انظر الشكل 10). تتكون طاولة الخياطة من عدة حزام ناقل ينقل القطعة العاملة، لكن الحزام يتجنب مكان الخياطة بنجاح بإنشاء تجويف متنقل حول السلك السفلي. في هذا الترتيب، لا يزال يتم دعم القطعة العاملة المرنة وتحريكها خلال العملية، بينما يحدث التداخل بين خيط الإبرة والخيط السفلي في أي مكان على القطعة العاملة. ومن المتوقع أن تطلق هذه الشركة الناشئة معدات تجارية في السوق في المستقبل.

إحدى الشركات الرائدة في الخياطة الآلية، شركة Softwear Automation Inc. المقرّة في أتلانتا، كانت غائبة عن معرض ITMA 2023. لقد ثورة إدخالها لـ Sewbot® في تصنيع الملابس عام 2012 من خلال رؤيتها لإنتاج الملابس دون عمال ملابس تقليديين. يستخدم نظامها مزيجًا من تقنية الرؤية عالية السرعة المحمية ببراءات اختراع وروبوتات خفيفة الوزن التي تراقب قطع القماش وتوجه القطعة العاملة عبر ماكينات الخياطة التقليدية. متخصصة في إنتاج القمصان، تم إطلاق Sewbot كعقد خدمة شهري يبدأ من 5,000 دولار أمريكي لكل وحدة. كما تم الإبلاغ عنه سابقًا في مجلة Textile World، تمكنت خطوط عمل القمصان الآلية من إنتاج قميص ذي طوق في 162 ثانية.

تقنيات خياطة بديلة

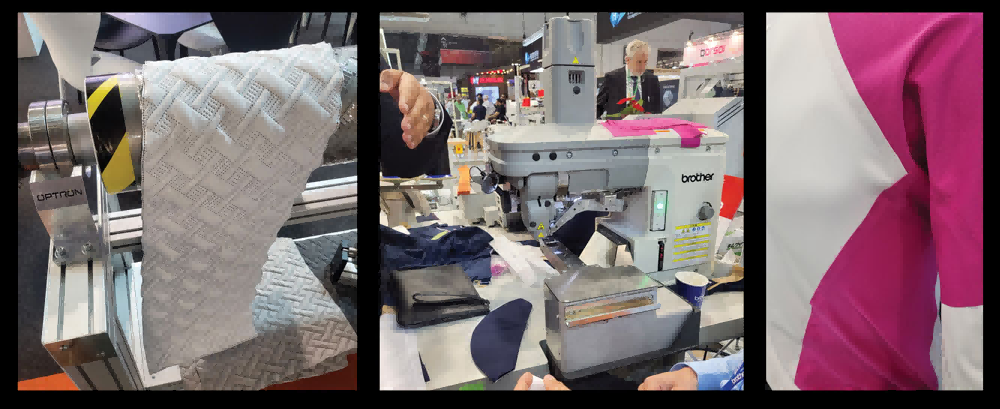

من ناحية أخرى، كانت التكنولوجيات الخياطة البديلة أكثر وضوحًا مما سبق في معرض ITMA. قد تحل محل عمليات صنع الخياطة مثل اللحام بالموجات فوق الصوتية، واللصق باستخدام المواد اللاصقة، والتطريز المطبوع. يمكن اعتبار هذه العمليات أسهل في الإدارة بدون مشغل بشري مقارنة بالخياطة التقليدية. اللحام بالموجات فوق الصوتية واللصق باستخدام المواد اللاصقة ليست تقنيات جديدة، لكن تم عرض تطبيقات موسعة لها في معرض ITMA.

قدمت شركة Optron Textile Machinery الإسبانية أسطوانات كاليندر يمكنها إنشاء خطوط لحام لتراكيب خياطة الفراش على البطانية أو المرتبة (انظر الشكل 11). كما عرضت شركتا صناعة ماكينات الخياطة الرئيسيتان Juki Corp. وBrother Industries Ltd.، ومقرهما في اليابان، عدة آلات لحام يمكنها ربط الأقمشة الحرارية. وفقًا لهيوز وماكلاوكلين7، فإن seems الملتحمة أقل دواماً، لكنها تخلق مفاصل أنعم وأكثر سلاسة من seems المخيطة أو الملتصقة.

الشكل 11 (من اليسار إلى اليمين): تشمل التكنولوجيات البديلة للخياطة التريكو الملحوم بواسطة Optron؛ والخياطة الملتصقة بواسطة Brother والخياطات الناتجة

اللصق بالغراء مشابه ولكنه يختلف عن اللحام لأن الاتحاد يتم عن طريق تصلب مادة لاصقة موضوعة بين طبقات قطع العمل. المواد اللاصقة الشائعة تكون على شكل شريط، والذي يُفعّل تحت الحرارة والضغط ويُتحد الخياطات عن طريق الذوبان عبر هيكل القماش. يمكن اللصق لأغلب الأقمشة غير الفليسيه مع بعض القيود، مثل المواد المسامية8. جذب Brother انتباهًا كبيرًا في ITMA بآلة لصق مزودة بمغذي غراء سائل (انظر الشكل 11). تم الإبلاغ أن الخياطات الملتصقة للملابس أملس وأقل وضوحًا من الخياطات المخيطة.

الشكل 12: التطريز المطبوع كبديل للخياطة بواسطة Kornit Digital

قدمت Kornit Digital مثالاً آخر على تقنية لا تحتاج إلى الخياطة. تم تسليط الضوء على تقنية التطريز المطبوعة كجزء من خط إنتاجها الرقمي لقمصان التيشيرت. تم تحسين طابعاتها المباشرة إلى القماش للإنتاج بجودة تكفي لتقليد الزخارف السطحية ثلاثية الأبعاد مثل التطريز. كما هو موضح في الشكل 12، كان من الصعب التمييز بين الغرز والطبعات حتى عن قرب. أحد المزايا الرئيسية لاستخدام التطريز المطبوع هو التحكم الرقمي في عمليات التصنيع. دون ترك أي أثر على الجانب الخاطئ من النسيج، فإنه يحافظ أيضًا على خفة ونعومة القماش بدلاً من إضافة غرز تطريز كثيفة.

صناعة النسيج 4.0

كانت صناعة النسيج في طليعة ثلاث ثورات صناعية سابقة وهي تتكيف بنشاط مع الثورة الرابعة الجارية حاليًا. تم تحفيزها ودفعها من قبل تطور تقنية المعلومات، تعتمد الابتكارات الرئيسية لصناعة 4.0 على التحول الرقمي. هدفها هو دمج العالمين الفعلي والافتراضي من خلال أنظمة السيبرانية-الفيزيائية وربط البشر والآلات عبر إنترنت الأشياء (IoT). هذا يسمح لمصنعي الملابس بمراقبة قضايا التصنيع في الوقت الفعلي والتحكم في تقدم الإنتاج عن بعد مما يجعل مصانع الملابس ذكية. العناصر الأساسية للتكنولوجيا هي إنترنت الأشياء والشبكة القابلة للتكامل. الهدف الأساسي هو تحقيق كفاءة وإنتاجية الإنتاج بشكل قصوى. كما أظهرت فعاليات ITMA 2023، فإن صناعة 4.0 هي مصطلح نشط مستمر بالنسبة للكثير من شركات النسيج مع العديد من الابتكارات التكنولوجية القادمة. ومع صناعة 4.0 في الاعتبار، هناك العديد من آلات القطع والخياطة.

المُنتِجون مشاركون بفعالية في تطوير البرمجيات، يعملون على توسيع قدرات أجهزتهم المادية. تم العثور على أمثلة متعددة في معرض ITMA. قامت Zünd Systemtechnik بشراكة مع Mind Technology الموجودة في البرتغال لتعزيز واجهة المستخدم الخاصة بها. استمرت Juki في ربط أجهزتها المادية بنظام الشبكة الخاص بها، الذي يُسمى JaNets1. أطلقت Mammut سلسلة منتجاتها البرمجية الخاصة التي تقرأ حالة تشغيل الآلات، وتُشكل تقارير تحليلية حول قضايا الإنتاجية وتقدم اقتراحات للصيانة التنبؤية. تعمل ACG Kinna Automatic على تطوير برامج لتقوية تقنياتها، ليس فقط لتحسين دقة مطابقة النماذج، ولكن أيضًا لفحص وإدارة عيوب القماش بكفاءة.

فيما يتعلق بضمان الجودة، يتم إدراج تقنيات متقدمة بشكل أكثر نشاطًا، مثل التعلم الآلي والذكاء الاصطناعي. لفترة طويلة، لم تكن أنظمة ضمان الجودة ذاتية التشغيل، وطلبت من مشغلي الآلات البقاء في حالة تأهب لاكتشاف عيوب المنتجات. وباعتماد العمل الموجه للإنسان، غالبًا ما كانت بعض العيوب تمر دون ملاحظة حتى تصل المنتجات النهائية إلى المستخدم النهائي. بفضل التقدم الحديث في تقنية الرؤية، يحل الذكاء الاصطناعي الآن محل المفتشين البشريين ويُسهم في تحسين الإنتاج من خلال اقتراح قرارات تستند إلى البيانات. في مؤتمر ITMA، عرضت شركة Serkon Tekstil Makina نظام فحص نسيجي جديد يعمل بتقنية الرؤية العميقة والذكاء الاصطناعي. تم تصميم النظام الخاص بها لإدارة ليس فقط العيوب السطحية، ولكن أيضًا انتقال الألوان.

منطقة مرئية أخرى رائدة في مجال الذكاء الاصطناعي هي التصميم الإبداعي. من خلال دمج الذكاء الاصطناعي في أدوات التصميم المعاون بالحاسوب (CAD)، ينشئ النظام CAD الذكي تصاميم رقمية تلقائيًا بناءً على قاعدة بيانات من مصادر مختلفة ويوفر اقتراحات احترافية للتصاميم الجديدة. هذا يمكّن الأشخاص ذوي الخبرة المحدودة في التصميم من تخصيص المنتجات لأنفسهم، مما يدعم المرحلة الأولى من التصنيع حسب الطلب. عرضت شركة ناشئة، Myth.AI، أداة تصميم أنماط تعتمد على الذكاء الاصطناعي في ITMA والتي تُظهر خيارات غير محدودة ومميزة لتصاميم جديدة من خلال عدة نقرات.

في الوقت نفسه،已经开始 في صناعة النسيج الثورة القادمة - صناعة 5.0 - بينما لا تزال العديد من الصناعات في وسط صناعة 4.0. وفقًا للاتحاد الأوروبي9، تناقش صناعة 5.0 القيم التي تتجاوز كفاءة التصنيع والإنتاجية. بنقل التركيز من القيم الاقتصادية إلى القيم الاجتماعية، فإنها تضيف التنمية المستدامة والحلول المتمحورة حول الإنسان إلى صناعة 4.0. ومع ذلك، فإن هذا المفهوم ليس جديدًا. لقد تم التشديد على النهج البيئي والاجتماعي والحوكمة (ESG) أو نهج الثلاثي الأساسي خلال العقود الماضية من قبل مستويات مختلفة من الكيانات حول العالم. تذكرنا صناعة 5.0 بأن الجوانب الإنسانية والبيئية والاجتماعية هي مسؤولية اجتماعية للشركات بالنسبة لصناعة النسيج والملابس. بدعم من صناعة 5.0، من المتوقع أن تكون أمثلة معينة من الآلات بصيغ ملموسة وغير ملموسة تهيمن على المستقبل ITMAs.

رحلة التطوير

تم تلخيص الابتكارات التكنولوجية المقدمة في معرض ITMA 2023 لتسليط الضوء على الحالة المتقدمة للاوتوماتيكية في عمليات قص وخياطة الملابس. كانت التقدمات واضحة بشكل واضح سواء من حيث الجودة أو الكمية. تم ملاحظة تطبيقات أكثر تنوعًا للتكنولوجيا الآلية في القص والخياطة مقارنة بعام ITMA 20191. كانت الاتجاهات الرئيسية في القص تكمن في التكامل السلس للمعدات قبل وبعد القص، شعبية نظام مطابقة الأنماط البصرية، وتعزيز قدرة القص الثقيلة. بالمقارنة مع القص، لا تزال خياطة الأوتوماتيكية تحت التطوير النشط للتكنولوجيات الأساسية، مما يسمح فقط بأنواع محدودة من المنتجات في التكوينات الآلية. يوضح هذا المسار التنموي أن صناعة النسيج والملابس تحقق تقدمًا ثابتًا كل يوم نحو الثورة الصناعية الرابعة وصناعة 4.0.

المراجع

1. سوه، م. (2019). القطع والتخييط الآلي لصناعة 4.0 في ITMA 2019. مجلة النسيج والملابس، التكنولوجيا والإدارة. العدد الخاص، 1-13.

2. أيبل، ت. (2022). الروبوتات تضع أعينها على وظيفة جديدة: خياطة السراويل الجينز، رويترز، تم الاسترجاع في يوليو 2023 من https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/.

3. ديفيز، ج. (2021). كيف يعمل التصنيع حسب الطلب للعلامات التجارية للأزياء؟ Techpacker، تم الاسترجاع في يوليو 2023 من https://techpacker.com/blog/design/fashion-on-demand-manufacturing/.

4. لي، ر., تشاو، س., ويانغ، ب. (2023). البحث في حالة تطبيق تقنية الرؤية الآلية في عملية تصنيع الأثاث. العلوم التطبيقية، 13(4)، 1-14.

5. فرانسيس، س. (2019)، SoftWear Automation تطلق خدمة Sewbots، أخبار الروبوتات والتحكم الآلي، تم الاسترجاع في يوليو 2023 من https://roboticsandautomationnews.com/2019/02/05/softwear-automaton-launches-sewbots-as-a-service/20847/#:~: text=For%20a%20monthly%20fee%20starting,and%20three%20shifts%20a%20day.

6. عالم النسيج (2019). Sewbots® تُحدث تحولًا في صناعة المنتجات المخيطة، عالم النسيج، تم الاسترجاع في يوليو 2023 من https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-products-industry/

7. هيوز، س. وماكلاغلين، ج. (2015). خياطة النسيج، في ج. جونز و جي. ك. ستيليوس (محرران) انضمام النسيج (الصفحات 66-122). سوستون، المملكة المتحدة: نشر وودهيد.

8. سركار، ج., ريفات، ن. م., ساكيب-أوز-زانام، م., الفاروق، م. أ., وبرتوي، ز. ه. (2023). التكنولوجيا المتقدمة في تصنيع الملابس. في م. رحمان، م. مشاد، وم. رحمان (محرران) التكنولوجيا المتقدمة في النسيج: من الألياف إلى الملابس (الصفحات 177-231). سنغافورة: سبرينغر نيتشر.

9. مولر، ج. (2021). تقنيات تمكينية لصناعة 5.0، المفوضية الأوروبية، تم الاسترجاع في يوليو 2023 من https://op.europa.eu/en/publication-detail/-/publication/8e5de100-2a1c-11eb-9d7e-01aa75ed71a1/language-en.

ملاحظة المحرر: د. مينيونغ سوه هي أستاذ مساعد في كلية ويلسون للنسيج في جامعة ولاية نورث كارولينا، رالي، نورث كارولينا، في قسم النسيج والملابس، التكنولوجيا والإدارة. تم تكييف هذه المقالة لصالح مجلة Textile World من ورقة نشرها د. سوه في مجلة كلية ويلسون للنسيج بجامعة ولاية نورث كارولينا حول النسيج والملابس، التكنولوجيا والإدارة (JTATM).

يناير/فبراير 2024