Автоматизирано Рязане И Шиване За Индустрия 4.0

13 февруари 2024

Технологията, представена на ITMA 2023, показва ясно, че текстилната и модната индустрия прави стабилен напредък към Индустрия 4.0.

От д-р Минйонг Су

В противоположност на други индустрии, в които разнообразни продукти са били произведени без значителна релация на човешкия труд през последните десетилетия, автоматизацията е направила бавен напредък в производството на облекло. В сравнение с твърди материали като пластмаса и метал, тканита са известни с много по-висока степен на свобода при транспортирането. Ткани променят формата си значително дори под много малък натиск, като мертв тегъл или въздушно съпротивление. Тази характеристика създава екстремни предизвикателства при проектирането на машинария за обработка на гъвкави текстилни материали. Въпреки продължаващите напредъци в най-новите технологии, пълен автоматизирано производство на облекло все още изглежда далече.

Амазон стартира производство на облекло по заповед в 2015 г. и патентира своята автоматизирана дрехарска фабрика през 2017 г. Обектите включват отпечатване на дизайни, предоставени от клиентите, на текстилни повърхности, пресичане на ткани в персонализиран размер и подхождане, както и събиране на дрехите без да се полага на човешки труд. Услугата на Амазон е насочена към производство на поръчвани Т-шорти, които са относително прости в своя дизайн и структура. Обикновено от поръчка до доставка минават няколко седмици. Всъщност обаче, като имаме предвид, че традиционно трябва от 12 до 18 месеца, за да бъде готова колекция облекло за пазара, е революционно значителното намаляване на времето за изпълнение.

Производството по търсене или „just-in-time“ не е нов концепт в модата. Исторически взето, всяко платье било правено по поръчка. Но липсата на квалифициран труд и достъпни ресурси означаваше, че изисква много време и е много скъпо да се произведе единичен предмет преди индустриализацията. Преходът към пазара на готова облекла през 19-ти и 20-ти век довежда до повече наличност и по-ниски цени на текстилни продукти, докато индустрията се механозира и бързо расте по време на индустриалната ера. Поне, модерният концепт за производство по търсене – фокусиран на правене на облекло само когато някой го иска в разумно количество време и по разумна цена – е голяма промяна в пазара на готова облекла. Технологичните напредъци са основни двигатели, които водят и подкрепят прехода към производство по търсене.

На ITMA 2023, базираната в Израел Kornit Digital организира презентация под слогана „Цифровото производство става основно“. Компанията подчертала своите средства за производство от край до край за производство по заповед, където най-новите технологии за производство са интегрирани в линия за производство на тениски. Тя започва с потребителски дружелюбен софтуер за дизайн. 3D симулацията на виртуално облекло позволява клиентите да оценят и да приключат с дизайна си. Уникални, персонализирани дизайни се печатат цифрово, използвайки принтер за директен печат на облеклото, където процесът на закалиране се провежда безпроблемно. Готовите продукти се упаковат автоматично и се изпращат за доставка. През целия процес всички материали и нематериални ресурси се управляват чрез баркодове, като например печатни дизайни, решения относно ткани и информация за размер и фит, сред другото. Въпреки че Kornit не е акцентирала подробно процесите на разрязване и шиване на тениските, автоматизирано разрязване и събиране може да са включени на някакво ниво.

Автоматизираното производство на шити продукти е предварително условие за възможността на производство по заповед. Благодарение на компютърни инструменти за асистенция при проектирането и мрежови системи, процесите на развитието на продукти продължават да се цифровизират и да се управляват на разстояние, но операциите за пресичане и шитье все още тежко зависят от квалифицираната човешка работа за ръчнаmontажа. Електрическите машини за шитье помагат на модния индустрия повече от 100 години, но зависимостта от човешката ловкост и опит все още не е намалена така радикално, както се очакваше. Значими напредъци са полуавтоматизираните системи за шитье, които са били представени на пазара, където човешки оператор зарежда и подравнява работните части към машината. Автоматизирането на шиянето се счита за последната част от пъзела, която завършва преминаването към нова революционна ера в бъдещето на модата.

Тъй като световният пазар за облекло стойи около 1,52 трилиона долара2, производството по заповед се е появило като променяещ фактор, който ще подпомогне световната икономика, както и да подобри качеството на живота. Преминаването няма да се ограничи само до модните потребители, които ползват удовлетворителни продукти по разумна цена точно навреме. То позволява по-етична работна среда за разработчиците на продукти, като оттегля теглото от сезонните срокове и управлението на складовете. Произвежда се по-малко отпадъци, тъй като всяко производство гарантира реални продажби3. Персонализацията може да прикрепи клиентите емоционално към това, което те създават и купуват, и поради това жизненият цикъл на продукта се удължава, преобразявайки модния пазар за устойчиво развитие.

Според наблюденията и разговорите с производители на машинария по време на ITMA 2023, тази статия представя най-новите технически постижения в автоматизираното производство на дрехи. ITMA е най-голямата международна изложба за текстилни и модни технологии, която се провежда на всеки четири години. През 2023 г. събитието включваше 18 сектора за различни производствени области, включително прядене, плетене, вирее и печатане, както и други сектори. Двете сектора, които са били дълбоко проучени за целите на тази статия — автоматични системи за рязане и автоматизирани шивачески единици — са част от раздела „Производство на облекло“. Чрез илюстриране на няколко примера за автоматизирано оборудване, се подчертават новаторски特性 и ключовите тенденции в областта на реженето и шиването на дрехи. Четеците могат да получат повече познания относительно развитието на текстилните и модните технологии, като разгледат доклада от ITMA 2019 (вж. „ Развитие на автоматичните системи за режене и шиване ,“ Textile World, март/април 2020), който осветява къде се намираха, къде са и къде ще отидат технологиите в текстилната и модната индустрия.

Автоматизация в рязането

Рязалните помещения в текстилните фабрики са били последователно механизирани и цифрови в продължение на последните 60 години, откакто Gerber Technology представи първата автоматизирана система за рязане през 60-те години на миналия век. Днес, компютърно числовите (CNC) режачи са широко разпространени и приети от много текстилни производители, които работят с голямо количество производство. Са разработени различни режачни технологии за различни приложения, включително лезорезни, лазерни, воден струй, плазмена и ултразвукова технологии. Когато автоматизираната режачна технология достигне зрелище, производителите на режачи се фокусират върху развитието на допълнителни системи, максимизиращи ефективността на рязането.

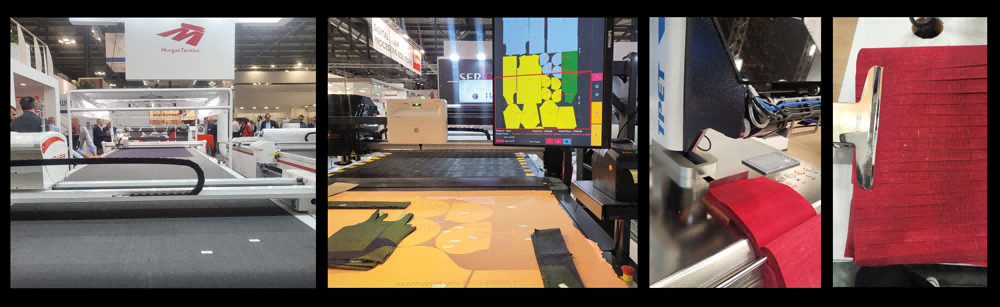

Няколко големи производители на CNC резачи участваха в ITMA 2023. Morgan Tecnica S.p.A., базирана в Италия, е една от видимите лидери в иновациите за рязане. Zünd Systemtechnik AG, базирана в Швейцария, и Kuris Spezialmaschinen GmbH, Германия, също са стабилни ключови участници. Serkon Tekstil Makina, Турция, продължава да prosperва. Според наблюденията за автоматизираните резачи, показани по време на ITMA 2023, ключовите технически характеристики могат да бъдат охарактеризирани с три точки: безшовна интеграция на оборудването преди и след рязането; популярност на оптичната система за съпоставяне на модели; и подобрена способност за тежко рязане.

Една от забележимите характеристики в най-новото оборудване за пресичане е, че интеграцията на системите е по-съобразена отколкото някога преди. Няколко производители представиха своите преси заедно с друго оборудване подред, като имитират реална производствена линия, например инспектори за тъкани, разпространители и маркирочни машини. Например, базираната в Италия IMA S.p.A. представи своя „Syncro Cutting Room“, където оборудването – включително зареждач за рулони тъкани, разпространител, автоматичен прес и маркирочна машина – може да бъде комбинирано. Разпространителите и маркирочните машини не са нова технология, но безшовната интеграция между оборудvanетo беше подчертана по време на демонстрациите на машините през ITMA.

Фигура 1 (от ляво надясно): Воздушен ventilator на Kuris A23 разпространителя и Orox VRun разпространителя

Kuris представи разпространител с въздушни дувачки, свързан с неговия режещ апарат (Виж Figura 1). Въздушното дувене позволява прецизно и точен контрол на еластичните ткани. Подаването на компресиран въздух до 6 бара разправя и предотвратява завиването на резаните краища на тканта. То също така помага да издува складки от всеки слой, което минимизира човешкото вмешателство по време на разпространяване. Вибриращи плочи са инсталирани, за да помогнат при освобождаването на непотребното напрежение на тканта. Orox Group S.r.l., Италия, също представи разпространител с компресиран въздух от 100 литра в минута (7 бара). Неговата разпространваща палка е оборудвана с бутона за дистанционно управление, за да се максимизира продуктивността на оператора (Виж Figura 1).

Въпреки че процесът на пресичане е relativно автоматизиран от края на 1900-те години, той остава силно зависим от човешкия труд за сортиране и групиране на пресечени части. С развитието на технологиите, етикетирачите бяха интегрирани в пресачните машини и подпомогнаха ръчните процеси на изтегляне. Функционалността на етикетирачите се разширява в различни насоки. Morgan Tecnica продължава да прикрепя термично отпечатани етикети директно към пресечените части чрез добавяне на допълнителна поперекарна лента за целите на етикетирането (Виж Figура 2). Друг подход беше демонстриран от Serkon Tekstil Makina, която постави проектор, показващ моделни композиции и свързаната информация над пресачния маса (Виж Figура 2). Лазерното проектиране преди това е било приложено за пресичане на кожа, където не-правоъгълните вещества с комплексни геометрии трябва да бъдат открити и локализирани на масата преди пресичането. Тази технология сега е широко разпространена и помага за сортиране и изтегляне на пресечените части. Китайската компания TPET представи хартиен машин, който маркира информацията директно върху всяка пресечена част след изтеглянето (Виж Figура 2).

Фигура 2 (от ляво надясно): Различни видове етикетни устройства — отпечатана етикетка от Morgan Tecnica, лазерна проекция от Serkon Makina и чупачка за ткани със засечени ткани образци от TPET

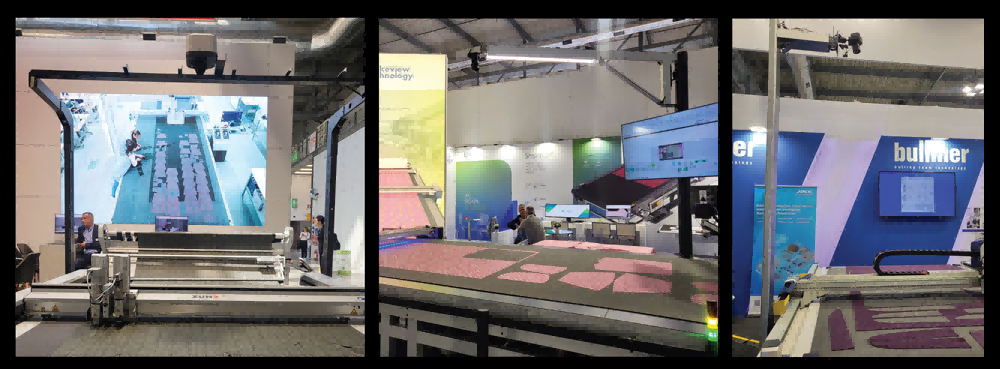

Технологията за визуално съответствие на модели стана по-широко разпространена от всякога. Технологията за машинно зорачество събира информация от визуални ресурси, разпознава оптичните характеристики на повърхността, позиционира и управлява тях интерактивно. Помощта при съответстването на модели чрез оптични устройства започна през началото на 2010-те години и технологията продължи да се развива през последните десетилетия. В резултат на това, повечето преси на ITMA 2023 бяха оснащени с камера, закрепена на високо (вж. Фигура 3), която фиксирала характеристиките на повърхността на резачките легла в реално време. Тази камера синхронизира информацията за повърхността на тканината между резачкия стол и екрана на маркировката. Това позволява визуално управление на съответствието на моделите за дрехи, направени от ревени или шахматови ткани и инженерни принтове. Възможните технически недостатъци са известни като свързани с лошо качество на изображението, ниска прецизност, ниска ефективност и висока трудоемкост на ръчното операционно управление.

Фигура 3 (от ляво надясно): Високо намирани камери за подравняване на тъканен рисунек от Zünd, Lakeview Technology и Bullmer.

Morgan Tecnica е настроила своята визуална система по различен начин от другите производители. Докато други производители са приели използването на една камера от серийно производство (Виж Figura 3), Morgan Tecnica е разработила множество камери, специфични за своята система. Камерите са инсталирани на ниско разстояние от 50 до 60 сантиметра над резачния масъл, заедно с много световни източници (Виж Figura 4). За да се гарантира по-широк ъгъл на наблюдение, са инсталирани четири камери, които обработват данните връзка. Интензивното осветление от относително кратки разстояния може да предостави по-ясна визия, подобрявайки точността и пълнотата на цялата система. Може също така да бъде по-лесно да се управляват камерите и световните източници, ако се наложи физическа корекция. Освен това оптичната система, която „вижда“ повърхността на тканината, позволява да се рязат сублимационно отпечатани ткани без да се създават отделни маркери, тъй като контурите на печатането се засичат като линия за резане, както е показано в Figura 4.

Фигура 4: Система за визуализация Morgan Tecnica (на ляво) с множество ниско монтирани камери (на дясно).

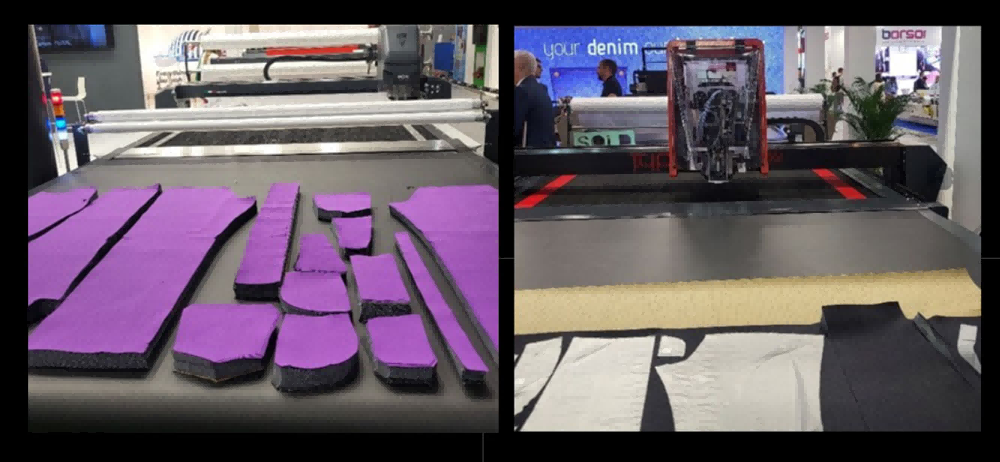

Оборудването за рязане с усилени тежки способности също беше представено на изложбата. Италианската група FK Group S.p.A. и IMA показаха своите модели за рязачи, Iron Heavy и Typhoon съответно, които могат да режат стивки от джинсов тъкан със широчина 60 милиметра (Виж Фигура 5). IMA представи също така рязач на косини Maxima SP, който може да реже твърди плочки с дебелина 5 мм за точно управление на равнинни шаблони. Немското предприятие за автоматизирани рязачи Bullmer GmbH използва модулни инструменти за своя рязач Premiumcut ELC, който може да обработва различни композитни материали като тъкани, каучук и метал за разнообразни промишлени приложения. Тук максималната дълбочина на рязането варира в зависимост от материал.

Фигура 5 (от ляво надясно): Тежки рязачи демонстрирани от групата FK и IMA

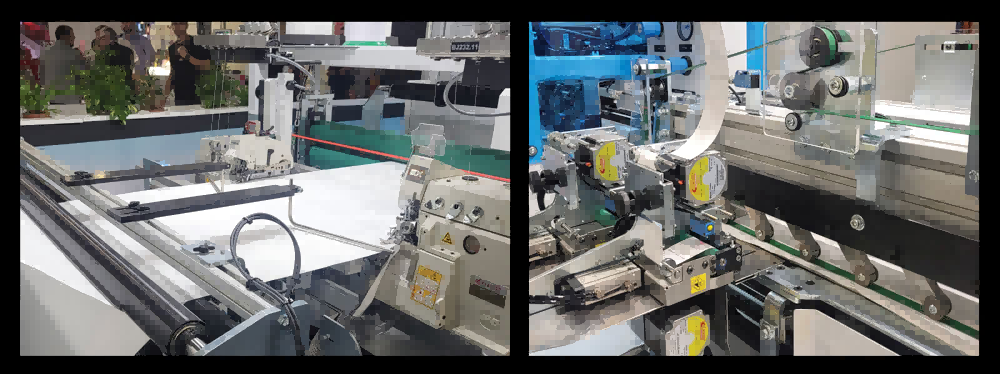

Автоматизация в шийната

В противопоставка на компетентния напредък в режещата технология, автоматизираното шиваче още все е в процес на разработване на своята основна технология. Автоматизираното съединяване на дрехи е известно като изключително трудно. В повечето комерчески достъпни системи в момента, възможностите за автоматизирано шиваче са ограничени до прости текстилни продукти като подушкови чевлици, простилки, ръкавици и килими. Тези видове продукти, които имат само права шва в проста конструкция, са пionерите на първото поколение на автоматизираното шиваче. Производството на тези продукти изглежда по-специализирано и разнообразно от преди и беше демонстрирано от няколко компании по време на ITMA 2023. Бяха представени множество технологии за пълно автоматизирано производство на простилки, ръкавици и килими. Еднослоената плоска структура на тези продукти означава, че те могат просто да бъдат завършени чрез рязане на ткани и обработка на краищата, но шивачските техники са много различни според производствените нужди. Системите за простилки и ръкавици, демонстрирани от Texpa GmbH и Carl Schmale GmbH & Co. KG (Schmale Durate), двете базирани в Германия, бяха оснащени с уреди за складната обработка и шиваче, расположени върху пътя, по който се премества тканта. При наличието на множество опции за подреждане, декоративни ефекти са възможни (Виж Фигура 6). TPET завърши ръкавиците чрез прилагане на трикови швове, които покриват краищата вместо складната обработка, а Rimac S.r.l., базирана в Италия, избра да постави обшивка около автомобилния килим (Виж Фигура 6).

Фигура 6 (по часовниковата стрелка от горния лев ъгъл): Автоматизирано шейване за полотена от Schmale Durate, постелни простирки от Texpa, килими от Rimac и полотена от TPET

Присъствието на различни технологии за манипулиране беше забележимо във всяка система. Както е показано в Фигура 6, TPET използва метална плоча, натискайки парче тъкан срещу работен стол, за да го завърти, докато четирите му страни се шият. Друг вид техника за манипулиране — четири хапчици — бяха използвани за подаване, разтоваряване и складиране на готовите полотена. Rimac приеха сферични ролкери, при които масивите от ролкери въртят всички посоки и превозят работния материал над шейната маса. Schmale Durate и Texpa използват няколко набора цилиндрични ролкери за да подават и превеждат тъкан напред. Въпреки че всепосочно въртене не е възможно в тази конфигурация, все още е възможно да се завърти работния материал перпендикулярно.

Повече от един слой тъкан трябва да бъде интегриран за производството на навлеки. Пълната автоматизирана производство на навлеки започва с два слоя тъкан, които минават през фидери в системата директно от рулони с тъкан (Виж Figura 7). Те се шиют по двете страни чрез две шивачни машини, разположени по техния път, и се пресичат на определена дължина според размерите на възглавниците. Придвижвайки се по конвеер, работната част се завърта на 90 градуса и третият шев се приключва, докато едновременно се вмъква етикет на продукта. След това следва термообработка на ненаправения край, за да се защити края от разплитане.

Figura 7: Пълнообхватно автоматизиран производител на навлеки от Automatex, показващ подаването и шиването (наляво) и етикетирането (надясно).

Производител на възглавници — който е отделна система от производителя на чехли за възглавници — беше представен от шведската компания ACG Kinna Automatic (Виж Figura 8). Тя изисква предварително сшит чехъл за възглавник, който може да бъде получен чрез система като описанията по-горе. Предварително сшитият чехъл за възглавник се зарежда в системата от човешки оператор и се напълва с материал за напънване. Той продвига по конвейор и отворения шев се затваря (Виж Figura 8). Производството на възглавници включва две прости операции за напълване и затваряне, но е впечатляващо да се види, че триизмерните продукти могат да бъдат обработени чрез автоматизирани системи. Очаква се, че рано или късно първоначалният етап на зареждане ще бъде механизиран, правейки системата напълно автоматизирана.

Figura 8: Автоматизиран производител на възглавници от ACG Kinna Automatic, илюстриращ напълването (на ляво) и затварянето (на дясно)

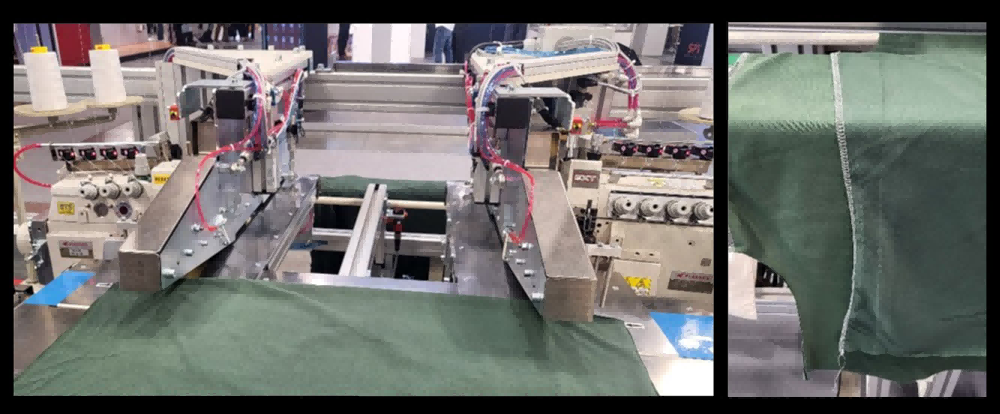

Едно ново изобретение беше показано в шивачката машина за тениски, представена от Texpa. Тя демонстрираше автоматизирана шивачка способност за съединяване на шевове в потокова форма, докато другите компании продължават да шьют праволинейни шевове. Машината на Texpa беше оснащена с две оверлок шивачки, расположени на променливи разстояния (Виж Figура 9). Когато два слоя тениска ткани – фронтален и заден, са заредени от човешки оператор, шивачките машини започват да създават бокови шевове от всяка страна едновременно. Докато шивам, тканите се движеят напред, машините също се движат надясно и наляво с предварително определено разстояние и скорост. Това движение води до закръглените бокови шевове, които формират тениската.

Фигура 9: Машина за тениски на Texpa с възможност за шивачка на криви (ляво) и резултатът от шева (дясно)

Този подход към шийването на тениски е доста сравним с това, което немската firma Nähmaschinenfabrik Emil Stutznaecker GmbH & Co. KG (Mammut) е имплементирала за производството на матраци, като в двете случая както работната част, така и машината за шие се движе. В автоматичния шивач Mammut, голяма рама държи стиснати няколко слоя от правоъгълни работни части, докато шийваната глава пътува по всички посоки, оставяйки иглени швове в определени модели. Синхронизирано движение с горната шийвана глава, съществува противоположна шийвана глава с бобина под работната част. По този начин Mammut създава двойни блокшивове в различни килимови модели. Празната рама позволява на иглените и бобинните нишки да се плетат във всяка точка. Общата конфигурация на автоматичната шийвана машина е подобна на конструкцията на автоматичните резачи, където резачната глава е прикрепена към продължително移动яща се над работната част.

Фигура 10: Мобилна Кавер Технология от Fast Sewn

Използването на празна рама, обаче, не би било винаги възможно при шitoнeтo на ткани с по-голямо разнообразие в формата и размера, като например по време на производството на дрехи. Фирма седишта в Дания, Fast Sewn (Mikkelsen Innovation ApS), е предложила иновативен метод, наречен „мобилна каверност“ за автоматизирано съборяване на дрехи (Виж Figура 10). Шивачкият стол е съставен от множество транспортни ленти, които превозват работния материал, но лентата успешно обикаля около мястото за шитье, създавайки мобилен простор около нитенародника. В тази конфигурация, гъвкавият работен материал все още получава подкрепа и се движи по процеса, докато плетението между иглата и нитите на нитенародника се случва някъде на работния материал. Тази относително нова фирма се очаква да пусне комерсиална машинария на пазара най-накрая.

Една от водещите фирми в автоматизираното шиене, Softwear Automation Inc. седалище в Атланта, не присъства на ITMA 2023. Нейното представяне на Sewbot® през 2012 г. революционираше производството на облекло, с визията за произвеждане на дрехи без традиционни работници в текстилната индустрия. Нейната система използва комбинация от патентувана високоскоростна визуална технология и лековесни роботи, които следят парчета ткани и насочват работния материал през обикновени шивачни машини. Специализирана в производството на тениски, Sewbot беше стартиран като услуга по договор с месечна такса, започваща от 5 000 долара за единица. Както е било предишно докладвано в Textile World, автоматизиран линия за производство на тениски можа да произведе рубашка с вратник за 162 секунди.

Алтернативни технологии за шиене

С друга страна, алтернативните шейни технологии бяха по-видими от преди на ITMA. Те може да заменят операциите за създаване на човкания, като ултразвукова сварка, клеен montaж и отпечатвана ембROIDeрия. Тези операции могат да се считат за по-лесни за управление без човешки оператор в сравнение с традиционното шейно. Ултразвуковата сварка и клеената връзка не са нови технологии, но разширени приложения бяха представени на ITMA.

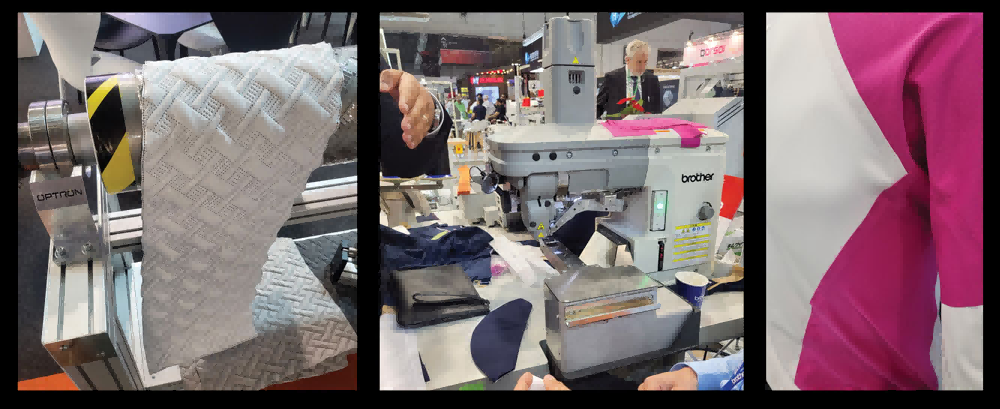

Опритон Текстилна Машинария седиште в Испания представи календарни валове, които могат да създадат засечени линии на човкачестите стежки върху покривка или матрац (Виж Фигура 11). Главните производители на шейни машини Juki Corp. и Brother Industries Ltd., с главни офиси в Япония, също показаха няколко сварващи машини, които могат да обединяват термопластични ткани. Според Хейс и Маклафлин7, сварените шевове са по-малко устойчиви, но създават по-мякни и по-гладки връзки от човканите и клеените шевове.

Фигура 11 (от ляво надясно): Альтернативни технологии за шиене включват сварено квилтинг от Optron; и склеени шевове от Brother и резултатните шевове

Склепването с адхезив е подобно, но различно от сварването, тъй като съединяването се постига чрез твърдеяне на адхезивен материал, поставен между слоите на деталите. Типични адхезивни материали са във вид лента, която се активира при топлина и налягане и съединява шевовете, разтопявайки се през структурата на тканина. Склепването е възможно за почти всички нефлисови тканини с някои ограничения, като пористите материали8. Brother привлече значително внимание на ITMA със своята машина за склепване, оснащена с кормач за течен адхезив (Виж Фигура 11). Докладва се, че склеените шевове за дрехи са по-гладки и по-малко видими от шитите шевове.

Фигура 12: Печатено ембROIDERI като алтернатива за шиене от Kornit Digital

Друг пример за технология без шейване беше представен от Kornit Digital. Показван беше отпечатван метод на шевеците като част от неговата цифрова линия за производство на тениски. Неговите директни принтери за облекло бяха подобрени до степен, в която могат да имитират 3D повърхностни украси като шевци. Както е показано на фигура 12, беше трудно да се разглежда между шивашки и отпечатъци дори при близък поглед. Голяма предимства на използването на отпечатване на шевци е контрола на производствените процеси чрез цифрови технологии. Не оставя нищо на грешната страна на тканината и запазва леките и меки свойства на тканта, вместо да добавя тежки шевци.

Текстилна индустрия 4.0

Текстилната индустрия е била в авангарда на трите предишни индустриални революции и активно се адаптира към четвъртата революция, която протича в момента. Провокирана и насочена от развитието на информационните технологии, основните иновации за Индустрия 4.0 се базират на цифрова трансформация. Целта е да се обединят реалния и виртуалния свят чрез киберфизически системи и да се свържат хората и машините чрез Интернета на нещата (IoT). Това позволява на производителите на дрехи да следят производствените проблеми в реално време и да контролират напредъка на производството на разстояние, правейки текстилните фабрики умни. Ключовите елементи на технологията са IoT и мрежа с interoperability. Основната цел е максимизиране на производствената ефективност и продуктивност. Както е видимо на ITMA 2023, Индустрия 4.0 е активен термин за много текстилни компании с множество предстоящи технологични иновации. Имащи предвид Индустрия 4.0, има множество машини за пресичане и шиене.

производителите са активно ангажирани с разработка на програмни продукти, работейки да разширят възможностите на своите хардуерни устройства. Няколко примера бяха намерени на ITMA. Zünd Systemtechnik се е съединил с португалската Mind Technology, за да укрепи своя потребителски интерфейс. Juki продължава да свързва своите хардуерни устройства с мрежовата система, наречена JaNets1. Mammut стартира собствената си серия програмни продукти, които четат статуса на машинното функциониране, формулират аналитични доклади за проблеми с продуктивността и предлагат предиктивно поддържане. ACG Kinna Automatic работи над разработването на софтуер, който да укрепи неговата технология, не само за да подобри точността на съвпадение на моделите, но също така за да проверява и управлява ткани дефекти ефективно.

Що се отнася до контрола на качеството, по-активно се включват продължителни технологии, като машинно обучение и изкуствен интелект. Дълго време системите за контрол на качество не бяха автономни и търсеха от операторите на машините да остават насторени и да откриват дефекти на продуктите. Основавайки се на човешка работа, някои дефекти често оставаха незабелязани, докато готовите продукти стигнеха до крайния потребител. Благодарение на последните напредъци в технологията за визуализация, изкуственият интелект сега замества човешките инспектори и подпомага оптимизацията на производството, предлагащо решения, базирани на данни. На ITMA, Serkon Tekstil Makina представи нова система за проверка на ткани, управлявана от дълбока визуална технология и изкуствен интелект. Нейната система е проектирана да управя не само повърхностни дефекти, но и преминавания на цветовете.

Друга видима област, в която се проявява изкуственият интелект, е креативният дизайн. Чрез съчетаването на изкуствен интелект с компютърно подпомогнати дизайни (CAD) интелигентната CAD система автоматично създава цифрови дизайни, базирани на базата от данни от различни източници, и предоставя професионални препоръки за нови дизайни. Това позволява на хората с ограничени познания в дизайна да персонализират продукти за себе си, което подпомага първия етап на производството по заповед. Стартап компанията Myth.AI представи инструмент за дизайниране на модели, базиран на изкуствен интелект, на ITMA, който визуализира безкрайно много уникални опции за нови дизайни с няколко клика.

В същото време, следващата революция — Индустрия 5.0 — вече започна в текстилната индустрия, докато много други все още са в средата на Индустрия 4.0. Според Европейския съюз, Индустрия 5.0 разглежда стойностите извън производствената ефективност и продуктивност. Променяйки фокуса от икономическите към обществените стойности, тя добавя устойчиво развитие и човекоцентрични решения към Индустрия 4.0. Концепцията обаче не е нова. Околосреднова, социалната и управлението (ESG) или подходът „тройно дъно“ са били акцентирани през последните десетилетия на различни нива по целия свят. Индустрия 5.0 ни напомня, че човешките, околосредните и социалните аспекти са корпоративна социална отговорност за текстилната и облеченската индустрия. Подкрепяща Индустрия 5.0, специфични примери за машиnerия в конкретни и абстрактни формати се очаква да доминират на бъдещите ITMA.

Развитие на пътя

Технологичните иновации, представени на ITMA 2023, бяха обобщени, за да се подчертаят постиженията в автоматизирането на процесите за пресичане и шийване на дрехи. Прогресът беше очевиден както в качеството, така и в количеството. Сравнено с ITMA 2019, бяха видими повече разнообразни приложения на автоматизираните технологии за пресичане и шийване. Ключовите тенденции в областта на пресичането включваха безшовна интеграция на оборудването преди и след пресичането, популярността на системите за оптичен мачинг на модели и усилена способност за тежко пресичане. Сравнено с пресичането, автоматизирането на шийването все още беше в активно развитие на основните технологии, които позволяваха само ограничено число продукти в автоматизирани конфигурации. Насоката на това развитиe показва ясно, че текстилната и дрехарската индустрия прави стабилен напредък всеки ден към четвъртата промишлена революция и Industry 4.0.

Списък с източници

1. Suh, M. (2019). Автоматизирано пресичане и шивачство за индустрия 4.0 на ITMA 2019. Спisanie по текстил и облекло, Технологии и управление. Специален номер, 1-13.

2. Aeppel, T. (2022). Роботи насочват вниманието си към нова работа: шивачво на джинсови панталони, Reuters, Проверено в юли 2023 от https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/.

3. Davies, G. (2021). Как работи производството по заповед за модни марки? Techpacker, Проверено в юли 2023 от https://techpacker.com/blog/design/fashion-on-demand-manufacturing/.

4. Li, R., Zhao, S., и Yang, B. (2023). Изследване на приложимостта на машинната визуална технология в процеса на мебелното производство. Приложени Науки, 13(4), 1-14.

5. Francis, S. (2019), SoftWear Automation стартира Sewbots като услуга, Robotics and Automation News, Проверено през юли 2023 от https://roboticsand automationnews.com/2019/02/05/softwear-automa-tion-launches-sewbots-as-a-service/20847/#:~: text=For%20a%20monthly%20fee%20starting,and%2 0three%20shifts%20a%20day.

6. Textile World (2019). Sewbots® Преобразуват Технологията на Шивата Продукция, Textile World, Проверено през юли 2023 от https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-prod ucts-industry/.

7. Hayes, S. и McLoughlin, J. (2015). Шиването на текстилни материали, В J. Jones и G.K. Stylios (ред.) Joining Textiles (стр. 66-122). Sawston, Обединено кралство: Woodhead Publishing.

8. Sarkar, J., Rifat, N. M., Sakib-Uz-Zaman, M., Al Faruque, M. A., & Prottoy, Z. H. (2023). Съвременна технология в производството на облекло. В M. Rahman, M. Mashud, и M. Rahman (ред.) Advanced Technology in Textiles: Fibre to Apparel (стр. 177-231). Singapore: Springer Nature.

9. Muller, J. (2021). Enabling Technologies for Industry 5.0, European Commission, Взето на юли 2023 от https://op.europa.eu/en/publication-detail/-/publication/8e5de100-2a1c-11eb-9d7e-01aa75ed71a1/language-en.

Редакторска бележка: Д-р Минйонг Су е assistir професор в Колежа по текстил Wilson в NC State, Рейлі, НК, в отделение Текстил и облекло, Технология и управление. Тази статия е приспособена за Textile World от доклад на д-р Су, публикуван в журнала на NC State Wilson College of Textiles „Journal of Textile and Apparel, Technology and Management“ (JTATM).

Януари/Февруари 2024