Automatizované řezání a šití pro Industry 4.0

13. února 2024

Technologie prezentovaná na ITMA 2023 ukazuje, že textilní a oděvní průmysl ustálově postupuje směrem k Průmyslu 4.0.

Autor Dr. Minyoung Suh

Na rozdíl od jiných průmyslů, kde byly v posledních desetiletích vyrobeny různé produkty s minimálním závislosti na lidské práci, probíhá automatizace pomalu v oblasti výroby oděvů. Ve srovnání s tuhými materiály, jako jsou plast nebo kov, jsou tkaniny proslulé mnohem vyšším stupněm mobility při přepravě. Tkaniny se významně deformují i pod velmi malou zátěží, jako je vlastní váha nebo vzduchový odpor. Tato vlastnost vytváří extrémní výzvy při návrhu strojů pro manipulaci s flexibilními textilními materiály. Navzdory pokračujícím pokrokům v nejnovějších technologiích zůstává úplně automatizovaná výroba oděvů dosud iluzorní, alespoň prozatím.

Amazon zahájil v roce 2015 na požádání výrobu oblečení a v roce 2017 si patentoval svou automatizovanou oděvní továrnu. Zařízení zahrnují tisk návrhů poskytnutých zákazníkem na textilních povrchy, střih látky do přizpůsobené velikosti a pasu a sestavování oblečení bez závislosti na lidské práci. Amazonův servis je zaměřen na výrobu na objednávku triček, která jsou relativně jednoduché ve svém návrhu a struktuře. Od objednávky do doručení to obvykle trvá několik týdnů. Nicméně, když se uváží, že trvá tradičně 12 až 18 měsíců, než bude kolekce oblečení připravena pro trh, je úžasné revoluční zkrácení času na přípravu.

Produkce na požádání nebo právě včas není v módním průmyslu novým konceptem. Historicky vzato bylo každé šatstvo vyrobeno podle objednávky. Nicméně nedostatek kvalifikované pracovní síly a dostupných zdrojů znamenal, že vyrobit jedno šatstvo před industrializací trvalo dlouho a bylo to velmi nákladné. Přechodem do trhu s připravenou oděvní linkou v 19. a 20. století se textilní produkty staly bohatšími a dostupnějšími, protože průmysl byl mechanizován a rychle rostl během období industrializace. V poslední době je moderní koncept výroby na požádání – zaměřený na výrobu šatstev pouze tehdy, když je někdo ochoten zaplatit rozumnou cenu za určitou dobu – velkým skokem vpřed v trhu s připravenou oděvní linkou. Technologické pokroky jsou klíčovými faktory, které vedou a podporují přechod k výrobě na požádání.

Na ITMA 2023 uspořádala izraelská společnost Kornit Digital prezentaci pod heslem „Digitální výroba vstupuje do hlavního proudu.“ Společnost zdůraznila své zařízení pro end-to-end výrobu na požádání, kde nejnovější výrobní technologie byly integrovány do produkční linky triček. Začíná to uživatelsky přátelským návrhovým softwarovým řešením. 3D simulace virtuálního oděvu umožňuje zákazníkům posoudit a uzavřít své rozhodnutí o návrhu. Jedinečné, přizpůsobené návrhy jsou digitálně tisknuty pomocí tiskárny direct-to-garment, kde je i léčení prováděno hladce. Hotové produkty jsou automaticky baleny a odesílány k doručení. Během celého procesu jsou spravovány všechny hmatatelné i nehmatatelné zdroje pomocí čárových kódů, jako jsou tiskané návrhy, rozhodnutí o textilních substrátech a informace o velikosti a pasáži, mezi jinými údaji. I když Kornit neprezentovala podrobně procesy střihání a šití triček, mohou být na nějaké úrovni zapojeny automatické střihy a montáže.

Automatizovaná výroba šitých produktů je nezbytnou podmínkou pro umožnění výroby na poptávku. Díky nástrojům počítačového podpory návrhu a síťovým systémům jsou procesy vývoje produktů stále více digitalizovány a řízeny z dálky, ale operace řezání a šití stále velmi závisí na kvalifikované lidské práci pro ruční montáž. Elektricky poháněné šicí stroje pomáhají modnickému průmyslu již přes 100 let, ale závislost na lidské obratnosti a zkušenostech se nedosažila tak radikální snížení, jaké bylo očekáváno. Významným pokrokem jsou částečně automatizované šicí systémy, které byly uvedeny na trh, kde lidský operátor nahrává a zarovnává pracovní kusy ke stroji. Automatizace šití se považuje za poslední kus skládanky, který dokončí přechod do nové revoluční éry v budoucnosti módy.

Vzhledem k tomu, že světový trh s oblečením má hodnotu asi 1,52 bilionu dolarů, vzešla výroba na poptávku jako hračka změnící pravidla a podporující růst světové ekonomiky, stejně jako zlepšení kvality života. Výhody se neomezí pouze na spotřebitele módy, kteří si mohou pořídit spokojivé produkty za dostupnou cenu právě včas. Umožňuje také etičtější pracovní prostředí pro vývojáře produktů tím, že snižuje tlak ze strany sezónních termínů a správy skladu. Vzniká méně odpadu, protože každá výroba zaručuje skutečné prodeje. Personalizace může způsobit, že zákazníci budou emocionálně vázáni na to, co vytvářejí a kupují, a proto se životnost produktu prodlužuje, čímž se trh s módními výrobky obrací ve prospěch udržitelného rozvoje.

Na základě pozorování a diskusí s výrobcem strojů během ITMA 2023 tento článek představuje nedávné technické inovace v oblasti automatizované výroby oděvů. ITMA je největší mezinárodní výstava textilních a oděvních technologií, která se koná jednou za čtyři roky. V roce 2023 vystavovala událost 18 sektorů pro různé výrobní odvětví, včetně točení, tkalcovství, pletení a tisku, mezi dalšími sektory. Dva sektory, které byly pro tento článek hloubkově prozkoumány — automatické systémy řezání a automatizované šicí jednotky — spadaly do divize výroby oděvů. Ukázáním několika příkladů automatizovaného zařízení jsou zdůrazněny nové funkce a klíčové trendy v oblasti technologií řezání a šití oděvů. Přečtením zprávy ze stejného tématu z ITMA 2019 (viz „ Vývoj automatického řezání a šití ,“ Textile World, březen/duben 2020) mohou čtenáři získat více přehledu o tom, kde byly, jsou a budou textilní a oděvní technologie.

Automatizace v řezání

Výrobní prostory pro řezání v oděvním průmyslu byly systematicky mechanizovány a digitalizovány během posledních 60 let, od kdy Gerber Technology představil první automatizovaný systém na řezání v 60. letech. Dnes jsou počítačově číslicově ovládané (CNC) stříhací stroje široce rozšířeny a přijaty mnoha výrobci oděvů zaměřenými na velkoseriovou výrobu. Byly vyvinuty různé řezné technologie pro různé aplikace, včetně ostří, laseru, vodního proudu, plazmatu a ultrazvuku. Když dosáhne automatizovaná řezná technologie zralosti, soustřeďují se výrobci řezacích strojů na vývoj pomocných systémů maximalizujících efektivitu řezání.

Několik významných výrobců CNC střihacích strojů se zúčastnilo ITMA 2023. Italská společnost Morgan Tecnica S.p.A. je jedním z viditelných vůdců v oblasti inovací ve stříhání. Švýcarská Zünd Systemtechnik AG a Kuris Spezialmaschinen GmbH z Německa jsou také stabilními klíčovými hráči. Turecká společnost Serkon Tekstil Makina dále prosperuje. Na základě pozorování automatizovaných střihacích systémů prezentovaných během ITMA 2023 lze klíčové technické charakteristiky shrnout do tří bodů: bezproblémová integrace zařízení před a po stříhání; popularita optického systému pro shodu vzorů; a posílená schopnost těžkého stříhání.

Jednou z významných vlastností v nejnovějším řezacím zařízení je, že systémová integrace je více zarovnaná než kdykoli předtím. Několik výrobců prezentovalo své řezače společně s dalším vybavením v řadě napodobující skutečnou produkční linku, jako jsou inspektoři látky, rozválcovače a označovače vzorů. Například italská firma IMA S.p.A. představila svůj „Syncro Cutting Room“, kde může být vybavení - včetně naložení balení látky, rozválcovače, automatického řezače a označovače - kombinováno. Rozválcovače a označovače nejsou nová technologie, ale plynulá integrace mezi jednotlivým vybavením byla zdůrazněna během demonst rací strojů na ITMA.

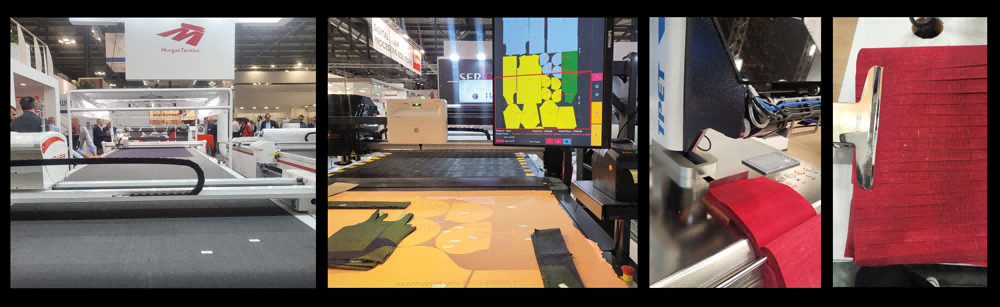

Obrázek 1 (zleva doprava): Vzduchový ventil na rozválcovači Kuris A23 a Orox VRun

Kuris prezentoval rozložič s větráky spojenými s jeho stříhacím přístrojem (viz Obrázek 1). Větrání usnadňuje přesnou a spolehlivou kontrolu pružných látek. Zásoba komprimovaného vzduchu až 6 bar vyrovnává a brání se zakroutit useknutým okrajům látky. Pomáhá také odstranit nahrnuté části látky z každé vrstvy, což minimalizuje lidskou intervenci během rozkládání. Jsou vybavené kmitající desky, které pomáhají uvolnit nepotřebné napětí na látce. Orox Group S.r.l., Itálie, rovněž představila rozložič s komprimovaným vzduchem o objemu 100 litrů za minutu (7 bar). Jeho rozložičská tyč je vybavena tlačítky pro dálkové ovládání, aby byla maximalizována produktivita operátora (viz Obrázek 1).

I když je řezání od konce 1900 let poměrně automatizované, zůstává stále velmi závislé na lidské práci pro třídění a balení useknutých dílů. S postupem technologie byly do strojů na řezání začleněny etiketovače, kteří podporovali manuální vysouvání. Funkce etiketovače se zdají být rozmanitě rozšířeny o více přístupů. Morgan Tecnica pokračovala v přilépování tepelně tisknutých etiket přímo na useknuté kusy umístěním dalšího průchodového traverzu pro účely označování (viz obrázek 2). Jiný přístup ukázala společnost Serkon Tekstil Makina, která umístila projektory zobrazující vzorové rozvržení a související informace přímo na stůl pro řezání (viz obrázek 2). Laserové projekce byly již dříve použity pro řezání kůže, kde je nutné detekovat a lokalizovat nepravidelné látky s komplikovanými geometriemi před řezáním. Tato technologie je nyní široce rozšířena a pomáhá při třídění a vysouvání useknutých kusů. Čínská společnost TPET prezentovala razítkovací stroj, který přímo po vysunutí nanáší informace inkoustem na každý useknutý kus (viz obrázek 2).

Obrázek 2 (zleva doprava): Různé typy označovacích zařízení — tiskaná nálepka od Morgan Tecnica, laserová projekce od Serkon Makina a razicí stroj s ukázkami razeného textilu od TPET

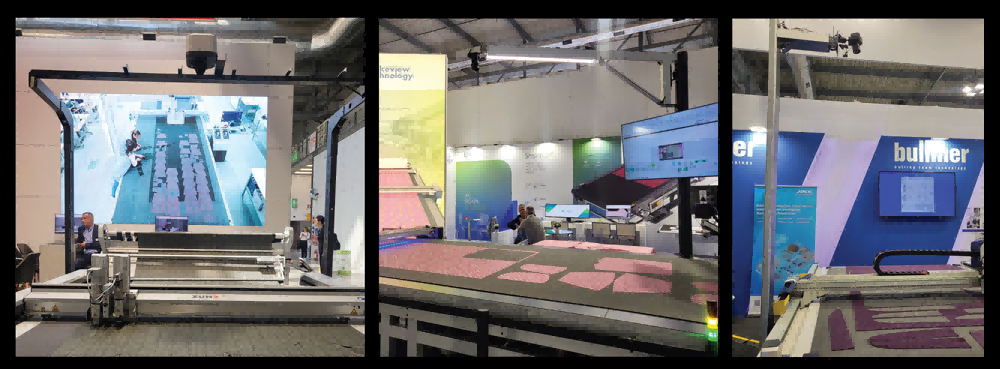

Technologie počítačového zpracování obrazu pro zarovnávání vzorů se stala běžnější než kdy předtím. Technologie machine vision shromažďuje informace z vizuálních zdrojů, detekuje optické vlastnosti povrchu, umisťuje je a spravuje interaktivně. Pomoc při zarovnávání vzorů pomocí optických zařízení byla zahájena na počátku 2010 let a technologie od té doby dále rostla. V důsledku toho byly většina střihacích strojů na ITMA 2023 vybavena vysoko umístěnou kamerou (viz Obrázek 3), která zachycuje charakteristiky povrchu stolu pro stříhání v reálném čase. Tato kamera rozpoznává návrhy vzorů na povrchu látky a synchronizuje informace o povrchu látky mezi střihacím stolem a obrazovkou s nákresem. To umožňuje vizuální správu zarovnávání vzorů u oblečení z pruhovaných nebo šachovitých materiálů a inženýrských tisků. Možné technické nedostatky jsou spojeny s chudší kvalitou obrázku, nízkou přesností, nízkou účinností a vysokou prací ruční operace.

Obrázek 3 (zleva doprava): Vysoko umístěné kamery pro zarovnání textilního vzoru od Zünd, Lakeview Technology a Bullmer.

Morgan Tecnica nakonfigurovala svůj vizuální systém jinak než ostatní výrobci. Zatímco ostatní výrobci přijali jednu komerčně dostupnou kameru (Viz Obrázek 3), Morgan Tecnica vyvinula několik kamer specifických pro svůj systém. Kamery jsou monťovány ve vzdálenosti pouhých 50 až 60 centimetrů od stolu na řezání, spolu s mnoha zdroji světla (Viz Obrázek 4). Aby byl zajištěn širší úhel pohledu, jsou instalovány čtyři kamery, které zpracovávají data v propojení. Intenzivní osvětlení z relativně krátké vzdálenosti může poskytnout jasnější obraz, což zvyšuje přesnost a kompletnost celého systému. Mohlo by to také být snadnější spravovat kamery a zdroje světla v případě, že budou potřeba fyzické úpravy. Navíc optický systém, který „vidí“ povrch látky, umožňuje řezat sublimačně tisknuté látky bez vytváření samostatných označení, protože jsou detekovány obrysy tisku jako řezací linka, jak je znázorněno na Obrázku 4.

Obrázek 4: Morgan Tecnica Vision System (vlevo) s více kamerami umístěnými nízko (vpravo).

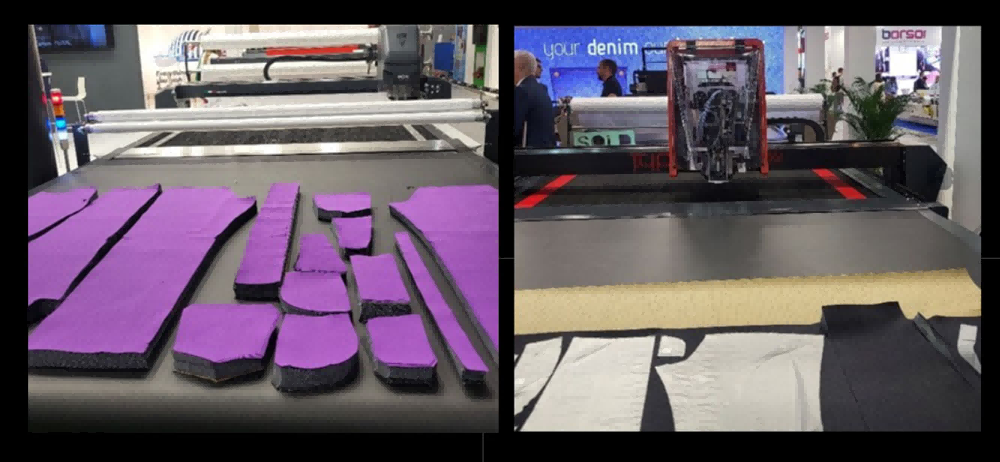

Stroje na řezání s vylepšenou nosností byly také prezentovány. Italská společnost FK Group S.p.A. a IMA představily své modely řezáků, Iron Heavy a Typhoon, které jsou schopny řezat zásoby denimového plátna tlusté až 60 milimetrů (Viz obrázek 5). IMA také představila řezací stroj Maxima SP, který dokáže řezat desky o tloušťce 5 mm pro přesné správy rovinných vzorů. Německý výrobce automatizovaných řezacích strojů Bullmer GmbH použil modulární řezací nástroje pro svůj Premiumcut ELC řezák, který může zpracovávat různé kompozitní materiály od textilu, gumy po kovy pro různé průmyslové aplikace. Zde se maximální hloubka řezu liší v závislosti na materiálu.

Obrázek 5 (zleva doprava): Těžkopodélné řezné stroje prezentované společnostmi FK Group a IMA

Automatizace v šití

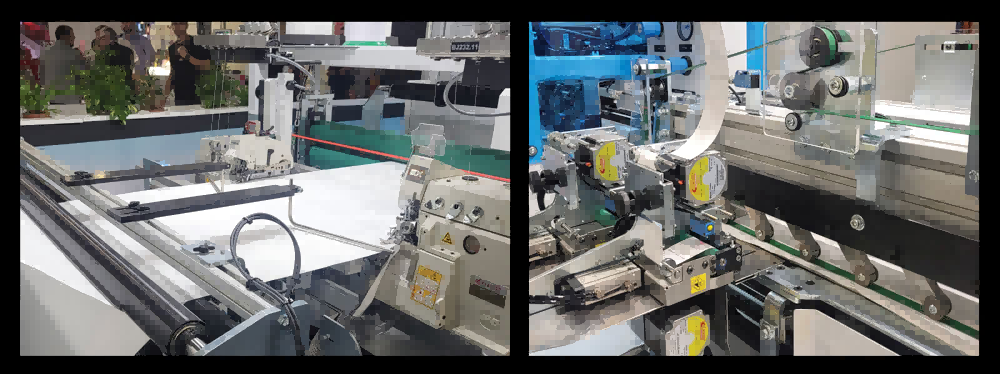

Na rozdíl od kompetentního pokroku v oblasti řezné techniky je automatizované šití stále uprostřed vývoje své základní technologie. Automatizace sestavování oděvů je proslulá jako nesmírně složitá. Většina komerčních systémů dostupných dnes má možnosti automatizovaného šití omezené na jednoduché textilní produkty, jako jsou přehozky, prostěradla, ručníky a koberce. Tyto typy produktů, které obsahují pouze přímé švy a mají jednoduchou strukturu, představují první generaci produktů, které vedou cestu k automatizaci šití. Automatizovaná výroba těchto produktů působí specializovaněji a diverzifikovaněji než dříve a byla demonstrována několika společnostmi během ITMA 2023. Byly prezentovány různé technologie pro úplně automatizovanou výrobu prostěradel, ručníků a koberců. Plochá jednosložková struktura těchto produktů znamená, že mohou být jednoduše dokončeny řezáním látek a dokončením okrajů, ale šicí techniky se liší v závislosti na potřebách výroby. Systémy pro prostěradla a ručníky, prezentované společnostmi Texpa GmbH a Carl Schmale GmbH & Co. KG (Schmale Durate), obě z Německa, byly vybaveny zařízeními na skládání a šití umístěnými na trase, po které byla látka přepravována. Díky více možnostem úprav jsou k dispozici dekorativní efekty (viz obrázek 6). TPET dokončila ručníky aplikací přetáčecích švů na okraje namísto skládání a italská společnost Rimac S.r.l. zvolila šití lemování kolem automobilového koberečku (viz obrázek 6).

Obrázek 6 (ve směru od hodinové čárky z levého horního rohu): Automatizované šití pro ručníky od Schmale Durate, postelové prostěradlo od Texpa, koberce od Rimac a ručníky od TPET

Bylo vidět výskyt různých manipulačních technologií v každém systému. Jak je zachyceno na obrázku 6, TPET používá kovovou desku, která tlačí kus látky proti pracovní stolu, aby se otáčela, zatímco jsou šity její čtyři strany. Jiný typ manipulační techniky – čtyři chytače – byl použit k zvedání, vykládání a nakládání dokončených ručníků. Rimac přijal sférické válce, kde pole válců točí omni-směrově a přepravují práci přes šicí stůl. Schmale Durate a Texpa používají několik sad válcových kotoučů k krmení a pohonu látky dopředu. I když v této konfiguraci není možné dosáhnout omni-směrové rotace, je stále možné otočit práci kolmo.

Pro výrobu polštářových přílůčků je třeba začlenit více než jednu vrstvu látky. Plně automatizovaná výroba polštářových přílůčků začíná dvěma vrstvami látky, které proudí z kusovníků přímo z látkových valů (viz Obrázek 7). Na své cestě jsou na obou stranách sešity dvěma šicími stroji a ostříhány na určitou délku podle rozměrů polštáře. Pohybují se na pásu, během kterého je dílo otočeno o 90 stupňů a třetí steh je dokončen, zatímco je současně vložena etiketa produktu. Následuje tepelné zpracování na neosešité straně pro ochranu okraje před rozplétáním.

Obrázek 7: Plně automatizovaný výrobce polštářových přílůčků od společnosti Automatex zobrazující nakládání a sešívání (vlevo) a označování (vpravo).

Výrobce polštářů — který je samostatným systémem od výrobce pochy — byl prezentován švédskou společností ACG Kinna Automatic (viz Obrázek 8). Vyžaduje předšívanou pochvu pro polštář, kterou lze získat pomocí systému popsанého výše. Předšívaná pochva je na systém naložena člověkem a naplněna vyplňovacími materiály. Proudí podél konvejéru a otevřená ševy jsou uzavřeny (viz Obrázek 8). Výrobce polštářů zahrnuje dvě jednoduché operace pro naplnění a uzavření, ale je pozoruhodné vidět, že 3D produkty mohou být zpracovány automatickými systémy. Je očekáváno, že brzy bude počáteční krok naložení mechanizován, což systém udělá plně automatickým.

Obrázek 8: Automatizovaný výrobce polštářů od ACG Kinna Automatic ilustrující naplnění (vlevo) a uzavření (vpravo)

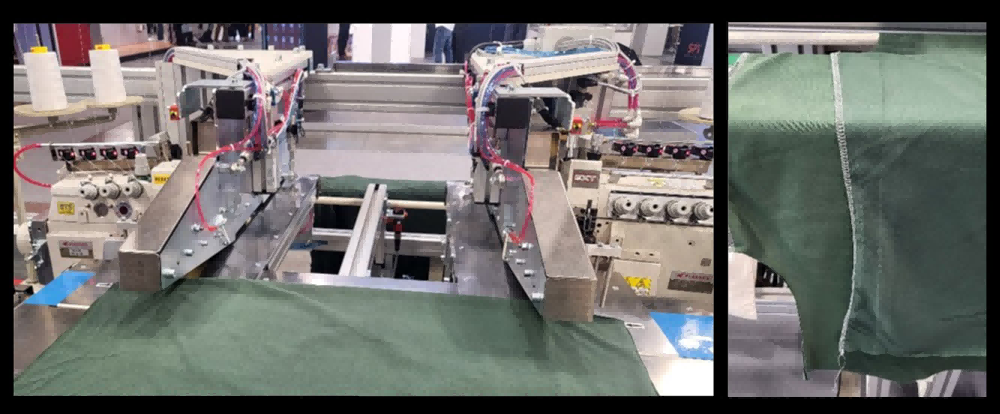

Jedno nové vynález byl spatřen v představeném stroji na šití triček od firmy Texpa. Ukázal automatizovanou schopnost šití pro stehání švů ve streamline tvaru, zatímco jiné firmy přidržují šití rovných švů. Stroj Texpa byl vybaven dvěma overstitch šitými zařízeními umístěnými v proměnných vzdálenostech (Viz Obrázek 9). Jakmile jsou dva pláty látky pro trička, přední a zadní, naloženy operátorem, začínají šicí stroje vytvářet boční švy současně na obou stranách. Zatímco se provádí stehy přesunem látky dopředu, pohybují se stroje také doprava a doleva o předem stanovenou vzdálenost a rychlost. Tento pohyb vede ke křivým bočním švům, které tvoří tvar trička.

Obrázek 9: Texpa stroj na šití triček s možností křivého šití (vlevo) a výsledný šv (vpravo)

Tento přístup kšívení triček je nějak započen s tím, co společnost Nähmaschinenfabrik Emil Stutznaecker GmbH & Co. KG (Mammut) založená v Německu implementovala pro výrobu matrací v tom smyslu, že se pohybují jak práce tak šicí stroj. V automatu Mammut pro lemování je velká rámova konstrukce, která drží více vrstev obdélných dílů pevně, zatímco šicí hlava cestuje volně ve všech směrech a nechává jehlové stehy v vzorcích. Synchronizovaným pohybem horní šicí hlavy existuje protější šicí hlava s nitěnkou pod pracovním dílem. Tímto způsobem Mammut vytváří dvojitá uzavřená stehání v různých lemovacích vzorcích. Prázdná rámova konstrukce umožňuje, aby se jehelná a nitěnková nitka proplétala na jakémkoliv místě. Celková konfigurace automatizovaného stroje pro lemování je podobná struktuře automatických řezacích strojů, kde je řezací hlava připojena k příčné trámu pohybující se nad pracovním dílem.

Obrázek 10: Mobilní dutá technologie od Fast Sewn

Použití dutého rámce však nevždy bude možné při šití látkových dílů o větším rozmanitosti ve tvaru a velikosti, jako je při výrobě oděvů. Dánská firma Fast Sewn (Mikkelsen Innovation ApS) navrhla inovativní metodu, která se nazývá „mobilní dutina“ pro automatizované sestavování oděvů (Viz obrázek 10). Stol na šití je složen z více převáděcích pásů, které přepravují pracovní kus, ale pás úspěšně obejde místo šití tím, že vytvoří mobilní dutinu kolem jeho kotvy. V této konfiguraci je stále podporován a řízen pružný pracovní kus během procesu, zatímco probíhá proplétání mezi jehlou a nití kotvy na jakémkoliv místě pracovního kusu. Tato relativně nová společnost by měla nakonec uvést komerční stroje na trh.

Jedna z vedoucích firem v oblasti automatizovaného šití, Softwear Automation Inc. se sídlem v Atlantě, chyběla na ITMA 2023. Její prezentace Sewbot® roku 2012 revolucionalizovala výrobu oděvů díky konceptu výroby oblečení bez tradičních pracovníků textilního průmyslu. Jejich systém využívá kombinaci patentované vysokorychlostní vizuální technologie a lehké robotiky, které sledují kusy látky a řídí práci přes konvenční šicí stroje. Specializuje se na výrobu triček, Sewbot byl spuštěn jako služba za měsíční poplatek od $5,000 za jednotku. Jak bylo dříve uvedeno v Textile World, automatizovaná produkční linka pro trička dokázala vyrobit košili s límcem za 162 sekund.

Alternativní šicí technologie

Na druhé straně byly na ITMA viditelnější alternativní šicí technologie než dříve. Můžou nahradit šicí operace, jako je ultrazvuková svařování, lepidlové spoje a tiskaná vyšívání. Tyto operace se mohou zdát snadnější k provozování bez lidského operátora ve srovnání s konvenčním šitím. Ultrazvukové svařování a lepidlové spoje nejsou nové technologie, ale na ITMA byly prezentovány rozšířené aplikace.

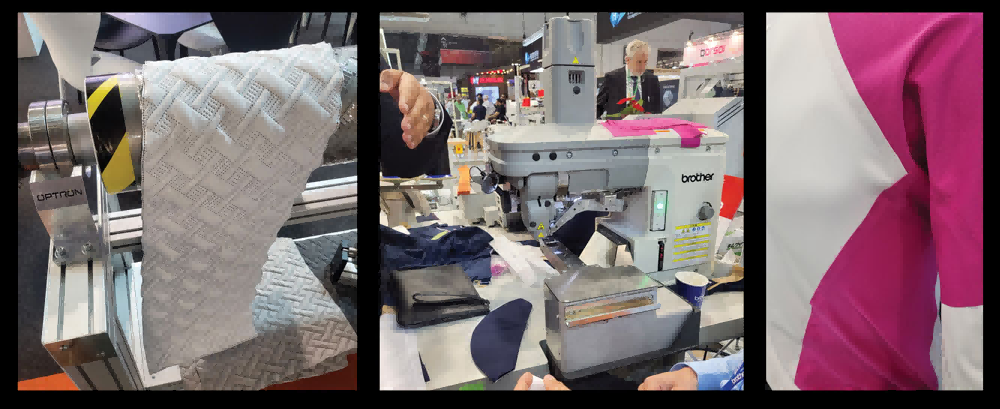

Španělská firma Optron Textile Machinery představila kalendrovací valy, které mohou vytvářet svařované linky kvílových stehů přes deku nebo matraci (Viz obrázek 11). Hlavní výrobci šicích strojů Juki Corp. a Brother Industries Ltd., obě sídlící v Japonsku, také ukázaly několik svařovacích strojů, které mohou spojovat termoplastické látky. Podle Hayes a McLoughlin7 jsou svařované švy méně trvanlivé, ale vytvářejí měkčí a hladší spoje než šité a slepené švy.

Obrázek 11 (zleva doprava): Alternativní šicí technologie zahrnují spojení svářením Optron; a lemování s použitím Bratří a výsledné švy

Leptání adhezivem je podobné, ale odlišné od svařování, protože spojování se dosahuje solidifikací lepidla umístěného mezi vrstvami práce. Typické lepidelné materiály jsou ve formě pásu, který se aktivuje za tepla a tlaku a spojuje švy tím, že roztaví skrz strukturu látky. Leptání je možné pro téměř všechny neplechové látky s nějakými omezeními, jako jsou porézní materiály8. Brother upoutal na ITMA velkou pozornost s jeho leptací stroj s dodavatelem kapalného lepidla (viz obrázek 11). Nahlášeno je, že leptané švy pro oděvy jsou hladší a méně viditelné než šité švy.

Obrázek 12: Tiskovaná vyšívková technika jako alternativa k šití od Kornit Digital

Dalším příkladem technologie bez šití byl představen Kornit Digital. Byla prezentována tisková technika vyšívacích vzorů jako součást jejich digitální produkční linie triček. Jejich tiskaře pro přímý tisk na oděvy byly vylepšeny tak, aby dosahovaly kvality imituje 3D povrchové dekorace, jako je vyšívaní. Jak je vidět na obrázku 12, nebylo snadné rozlišit mezi stehy a tisky ani zblízka. Významnou výhodou použití tiskového vyšívacího systému je možnost digitální kontroly výrobních procesů. Nic se nedostane na nepříslušnou stranu látky, zachovává se tak lehkost a měkčnost materiálu namísto přidávání intenzivních vyšívacích stehů.

Textilní průmysl 4.0

Textilní průmysl stál v čele tří předchozích průmyslových revolucí a aktivně se přizpůsobuje čtvrté revoluci, která právě probíhá. Vyvolaná a podporovaná rozvojem informačních technologií jsou hlavní inovace pro Industry 4.0 založeny na digitální transformaci. Cílem je spojení skutečného a virtuálního světa prostřednictvím kyberfyzických systémů a propojení lidí a strojů prostřednictvím Internetu věcí (IoT). To umožňuje výrobcům oděvů sledovat výrobní problémy v reálném čase a řídit postup výroby zdálky, čímž se stávají oděvní továrny chytrými. Klíčovými prvky technologie jsou IoT a interoperabilní síť. Celkový cíl je maximalizace výrobní efektivity a produktivity. Jak bylo vidět na ITMA 2023, Industry 4.0 je aktuálním běžným pojem pro mnoho textilních firem s mnoha technologickými inovacemi, které ještě přijdou. S Industry 4.0 v mysli, existuje několik střihacích a šicích strojů.

výrobci jsou aktivně zapojeni do vývoje softwaru, pracují na rozšiřování možností svého hardwaru. Na ITMA bylo nalezeno několik příkladů. Zünd Systemtechnik spolupracuje s portugalskou firmou Mind Technology na posílení uživatelského rozhraní. Juki dále propojuje svá zařízení s netovou soustavou nazvanou JaNets1. Mammut spustil vlastní řadu softwarových produktů, které čtou stav fungování strojů, formulují analytické zprávy o produktních problémech a navrhují prediktivní údržbu. ACG Kinna Automatic pracuje na vývoji softwaru pro posílení své technologie, nejen aby zlepšila přesnost shody vzorů, ale také pro kontrolu a správu textilních vad efektivně.

Pokud jde o kontrolu kvality, jsou do procesů aktivněji začleňovány pokročilé technologie, jako je strojové učení a umělá inteligence. Dlouhou dobu systémy kontroly kvality nebyly autonomní a vyžadovaly, aby operátoři strojů byli připraveni detekovat vadné produkty. Díky závislosti na lidské práci často některé vady zůstávaly nepozorované až do chvíle, než se hotové produkty dostaly k koncovému uživateli. Díky nedávným pokrokům ve vizuálních technologiích nyní umělá inteligence nahrazuje lidské inspektory a podporuje optimalizaci výroby navrhováním rozhodnutí založených na datech. Na ITMA ukázala společnost Serkon Tekstil Makina nový systém pro kontrolu látek poháněný hlubokou vizí a umělou inteligencí. Tento systém je navržen tak, aby spravoval nejen povrchové defekty, ale také přechody barev.

Další viditelná oblast, kterou otevřela umělá inteligence, je kreativní design. Při spojení umělé inteligence s počítačově podporovaným návrhem (CAD) vytváří inteligentní CAD systém automaticky digitální návrhy na základě databáze z různých zdrojů a nabízí profesionální návrhy pro nové návrhy. To umožňuje lidem s omezenou znalostí v oblasti designu si přizpůsobit produkty pro sebe, což podporuje první fázi výroby na zakázku. Start-up společnost Myth.AI představila na ITMA nástroj pro návrh vzorů na bázi umělé inteligence, který vizualizuje jedinečné nekonečné možnosti pro nové návrhy pomocí několika kliknutí.

Zatímco probíhá další revoluce — Industry 5.0 — již v textilním průmyslu, zatímco mnoho odvětví je stále uprostřed Industry 4.0. Podle Evropské unie9 diskutuje Industry 5.0 o hodnotách za hranicemi efektivity a produktivity výroby. Posouvá důraz z ekonomických na společenské hodnoty a přidává udržitelný rozvoj a lidsky centrikální řešení do Industry 4.0. Koncept není nový. Během posledních desetiletí byly důrazně podporovány různé úrovně entit po celém světě prostřednictvím přístupů ESG (environmentální, sociální a správní) nebo triple bottom line. Industry 5.0 nám připomíná, že lidské, environmentální a společenské aspekty jsou korporativní sociální odpovědností pro textilní a oděvní průmysl. V rámci podpory Industry 5.0 se konkrétní příklady strojů ve formátu hmotném i nematematickém předpokládají jako dominantní na budoucích ITMA akcích.

Vývojová cesta

Technologické inovace prezentované na ITMA 2023 byly shrnuty s cílem zdůraznit pokročilý stupeň automatizace v procesech střihu a šití oděvů. Postup byl zjevný jak v kvalitě, tak v množství. Bylo vidět více různorodých aplikací technologie automatizovaného střihu a šití ve srovnání s ITMA 2019. Klíčové trendy ve střižení zahrnovaly seemless integraci vybavení před a po střižení, popularitu systému optického zhodnocování vzorů a zvýšenou schopnost těžkého střižení. Ve srovnání se střižením byla automatizace šití stále v aktivní fázi rozvoje jádrové technologie, která umožňovala pouze omezené typy produktů v automatizovaných konfiguracích. Směr této vývojové cesty ukazuje jasně, že textilní a oděvní průmysl dělá každý den stabilní postup směrem k čtvrté průmyslové revoluci a Industry 4.0.

Odkazy

1. Suh, M. (2019). Automatizované řezání a šití pro průmysl 4.0 na ITMA 2019. Journal of Textile and Apparel, Technology and Management. Speciální číslo, 1-13.

2. Aeppel, T. (2022). Roboti zaměřují své úsilí na novou práci: šití džínových kalhot, Reuters, Získáno v červenci 2023 z https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/.

3. Davies, G. (2021). Jak funguje výroba podle poptávky pro módní značky? Techpacker, Získáno v červenci 2023 z https://techpacker.com/blog/design/fashion-on-demand-manufacturing/.

4. Li, R., Zhao, S., a Yang, B. (2023). Výzkum stavu aplikace technologie strojového vidění v procesech výroby nábytku. Applied Sciences, 13(4), 1-14.

5. Francis, S. (2019), SoftWear Automation spustila Sewbots jako službu, Robotics and Automation News, Získáno v červenci 2023 z https://roboticsand automationnews.com/2019/02/05/softwear-automa-tion-launches-sewbots-as-a-service/20847/#:~: text=For%20a%20monthly%20fee%20starting,and%20three%20shifts%20a%20day.

6. Textile World (2019). Sewbots® transformují odvětví šitých produktů, Textile World, Získáno v červenci 2023 z https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-prod ucts-industry/.

7. Hayes, S. a McLoughlin, J. (2015). Šití textilií, V J. Jones a G.K. Stylios (Eds.) Joining Textiles (s. 66-122). Sawston, Spojené království: Woodhead Publishing.

8. Sarkar, J., Rifat, N. M., Sakib-Uz-Zaman, M., Al Faruque, M. A., & Prottoy, Z. H. (2023). Pokročilá technologie v výrobě oděvů. V M. Rahman, M. Mashud, a M. Rahman (Eds.) Advanced Technology in Textiles: Fibre to Apparel (s. 177-231). Singapur: Springer Nature.

9. Muller, J. (2021). Enabling Technologies for Industry 5.0, Evropská komise, Získáno v červenci 2023 z https://op.europa.eu/en/publication-detail/-/publication/8e5de100-2a1c-11eb-9d7e-01aa75ed71a1/language-en.

Poznámka redaktora: Dr. Minyoung Suh je asistentem profesorem na Wilsonově koleji textilu na NC State v Raleigh, N.C., ve oddělení Textil a oděvnictví, Technologie a management. Tento článek byl připraven pro Textile World z článku Dr. Suh publikovaného v NC State Wilson College of Textiles’ Journal of Textile and Apparel, Technology and Management (JTATM).

Leden/Únor 2024