Automatisk Skæring Og Syning Til Industri 4.0

13. februar 2024

Teknologi, der blev fremhævet på ITMA 2023, gør det klart, at tekstil- og tøjindustrien laver stedig fremskridt mod Industri 4.0.

Af Dr. Minyoung Suh

I modsætning til andre industrier, hvor mange forskellige produkter er blevet produceret uden at afhænge meget af menneskelig arbejdsindsats i de seneste årtier, har automatiseringen gjort langsom frejd i tøjproduktionen. I forhold til stive materialer som plast og metal er stoffe kendt for at have en meget høj grad af frihed under transport. Stoffene deformeres betydeligt selv under en meget lille belastning, såsom død vægt eller luftmodstand. Denne egenskab skaber ekstreme udfordringer ved design af maskiner til håndtering af fleksible tekstilmaterialer. Trods fortsatte fremskridt inden for de nyeste teknologier ser fuldt automatiseret tøjproduktion ud til at være stadig ud af reach, for nu.

Amazon lancerede på-bestilling-klædebearbejdning i 2015 og patenterede sin automatiserede klædefabrik i 2017. Anlæggene omfatter udskrivning af kundegivne design på tekstiloverflader, skæring af stoffet til en tilpasset størrelse og pasform og montering af tøjene uden at afhænge af menneskelig arbejdsstyrke. Amazons service er rettet mod produktion af på-bestilling-lavede T-shirts, som er relativt enkle i deres design og struktur. Det tager typisk nogle uger fra bestilling til levering. Imidlertid, hvis man tager i betragtning, at det traditionelt tager 12 til 18 måneder at have en klædekollektion klar til markedet, er det revolutionerende at forkorte lead-tiden markant.

Produktion på efterspørgsel eller just-in-time er ikke et nyt begreb inden for mode. Historisk set blev hvert tøj lavet til bestilling. Men manglen på fagligt arbejdskraft og tilgængelige ressourcer betød, at det krævede meget tid og var meget kostbart at producere et enkelt stykke tøj før industrialiseringen. Ved overgangen til klar-til-brug-markedet i 1800- og 1900-tallet blev tekstilprodukter mere talrige og billige, da industrien blev mekaniseret og voksede hurtigt under den industrielle æra. Mere nylig har det moderne begreb om produktion på efterspørgsel – fokuseret på at lave tøj kun når nogen har brug for dem inden for en rimelig mængde tid og til en fornuftig pris – været en stor gennembrud i klar-til-brug-markedet. Teknologiske fremskridt er nøgle drivkræfterne bag overgangen til produktion på efterspørgsel.

På ITMA 2023 arrangerede den israelske Kornit Digital en præsentation under mottoet „Digital produktion går i hovedstrømningen“. Selskabet fremhævede sine end-to-end-produktionsanlæg til behovsbaseret produktion, hvor de nyeste produktions teknologier er integreret i en T-shirt-produktionslinje. Den starter med brugervenligt designprogrammel. Den 3D-simulering af et virtuelt tøj gør det muligt for kunder at vurdere og afslutte deres designvalg. Unikke, tilpassede designs bliver digitalt trykt ved hjælp af en direct-to-garment-printer, hvor også fixering administreres smertefrit. De færdige produkter pakkes automatisk ind og sendes ud til levering. Under hele processen administreres alle tangibele og intangibele ressourcer via stregkoder, såsom printdesigns, valg af stofsubstrat samt information om størrelse og pasform blandt andet. Selvom Kornit ikke i detaljer fremhævede klip-og-sy-processerne for T-shirts, kan der involveres automatiseret klipping og montasje på visse niveauer.

Automatiseret produktion af syede produkter er en forudsætning for at kunne udnytte kravbaseret produktion. Takket være computerstøttede designværktøjer og netværksystemer bliver produktudviklingsprocesser vedvarende digitaliseret og kan administreres fra afstand, men opsnit-og-sy operationer afhænger stadig meget af ferdig trænet menneskeligt arbejde til håndsmås montering. Elektrisk drivne syemaskiner har bistået modeindustrien i mere end 100 år, men afhængigheden af menneskelig motorisk færdighed og erfaring har ikke været senket så radikalt som forventet. Betydningsfulde fremskridt er de halvautomatiserede syesystemer, der er blevet introduceret på markedet, hvor en menneskelig operatør indlæser og justerer arbejdsstykker til maskinen. Automatisering af syning anses som det sidste stykke i puslespillet, der afslutter overgangen til en ny revolutionær æra i fremtiden for mode.

Da verdensomspændende tekstilmarked har en værdi på omkring 1,52 billioner dollar2, er on-demand produktion opstået som en spilskifter for at forøge den globale økonomi og samtidig forbedre livskvaliteten. Fordelen vil ikke kun gælde for modeforbrugere, der kan nyde godt af tilfredsstillende produkter til en rimelig pris netop på tid. Det giver også en mere etisk arbejdsplads for produktudviklere ved at fjerne presset fra sæsonmæssige frister og lagerledelse. Der bliver skabt mindre affald, da hver produktion garanterer reelle salg3. Personlig tilpasning kan få kunder til at føle en emotionel tilknytning til det, de skaber og køber, og derfor bliver produktets levetid forlænget, hvilket drejer mode markedet om mod bæredygtig udvikling.

Basert på observationer og drøftelser med maskinprodusenter under ITMA 2023 introducerer denne artikel nylige tekniske fremskridt inden for automatiseret tilfærdig klædebeklædning. ITMA er den største internationale udstilling for tekstil- og klædebeklædnings teknologi, der finder sted hvert fjerde år. I 2023 præsenterede arrangementet 18 sektorer for forskellige produktionssektorer, herunder spindning, væving, strikning og printning, blandt andre sektorer. De to sektorer, der blev undersøgt dybdegående i denne artikel - automatiske skæresystemer og automatiserede syeenheder - var under klædebeklædningsproduktionen. Ved at illustrere flere eksempler på automatiseret udstyr fremhæves nye funktioner og vigtige tendenser for klip- og syteknologier inden for tilfærdig klædebeklædning. Ved at gennemgå rapporten fra ITMA 2019 (se " Automatiske Klipsystemer & Syudviklinger "," Textile World, marts/april 2020), kan læserne få flere indsikter om, hvor tekstil- og klædebeklædnings teknologien var, er og vil være.

Automation i skæring

Skæringsafdelinger i tøjproduktionsanlæg er blevet konstant mekaniseret og digitaliseret de sidste 60 år, siden Gerber Technology introducerede den første automatiserede skæresystem i 1960'erne. I dag er computerstyret (CNC) skærmaskiner udbredt og anvendt af mange tøjproducenter, der håndterer stor mængde produktion. Diverse skæringsteknologier er blevet udviklet til forskellige anvendelser, herunder kniv, laser, vandstråle, plasma og ultraslyd teknologier. Mens den automatiserede skæringsteknologi når til fuld udvikling, fokuserer skæremaskineprodcenterne på udviklingen af bistandsystemer, der maksimerer skæreffektiviteten.

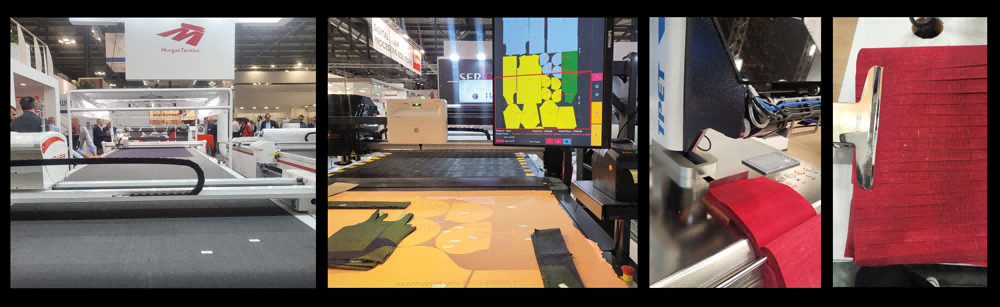

Flere store CNC-skæremaskineproducenter deltog i ITMA 2023. Morgan Tecnica S.p.A., beliggende i Italien, er en af de synlige ledere inden for skæreinnovationer. Zünd Systemtechnik AG fra Schweiz og Kuris Spezialmaschinen GmbH fra Tyskland er også faste nøgleaktører. Serkon Tekstil Makina fra Tyrkiet fortsætter med at vokse. Ud fra observationer af de automatiserede skæresystemer, der blev vist under ITMA 2023, kunne de vigtigste tekniske funktioner karakteriseres på tre punkter som følger: smukke integrationer af udstyr før og efter skæring; stor popularitet af optisk mønsteranpasselsessystem; og forbedret kapacitet til tunglastskæring.

En af de bemærkelsesværdige funktioner i den nyeste skæretøjserudstyr er, at systemintegrationen er mere aligeneret end nogensinde før. Flere producenter præsenterede deres skæremaskiner sammen med andet udstyr i en række, der efterlignede en faktisk produktionslinje, såsom stofinspektører, spredermaskiner og mønsteretikettører. For eksempel viste det italienske firma IMA S.p.A. sin ”Syncro Cutting Room”, hvor udstyr - herunder en stofrulleindlæser, en spreder, en automatisk skæremaskine og en etikettør - kan kombineres. Spredermaskiner og etikettører er ikke helt nyt teknologi, men den seemløse integration mellem udstyret blev fremhævet under maskinpræsentationerne på ITMA.

Figur 1 (fra venstre mod højre): Luftblæser på Kuris A23-sprederen og Orox VRun-sprederen

Kuris præsenterede en spreder med luftblæser i forbindelse med dets skærmaskine (se figur 1). Luftblæsning gør det muligt at kontrollere elastiske stof præcist og nøjagtigt. En komprimeret luftforsyning på op til 6 bar jævner ud og forhindrer, at stoffets skårne kanter ruller sammen. Den hjælper også med at blæse stofrinkler væk fra hver lag, hvilket minimerer menneskelig intervention under spredeprocessen. Vibrerende plader er installeret for at frigøre ubehovet spænding på stoffet. Orox Group S.r.l., Italien, introducerede også en spreder med komprimeret luft på 100 liter pr. minut (7 bar). Dens spredestav er udstyret med knapper til fjernbetjening for at maksimere operatørens produktivitet (se figur 1).

Selv om skæringen i stor udstrækning har været automatiseret siden slutningen af 1900-tallet, er den blevet meget afhængig af menneskelig arbejdskraft til at sortere og pakke de skårede dele. Med tiden blev etiketter inkorporeret i skæremaskinen og hjalp med manuelt aflastningsprocesser. Funktionerne af etikettoren ser ud til at være blevet diversificeret i flere tilgange. Morgan Tecnica fortsatte med at sætte termisk trykte etiketter direkte på de skårede dele ved at placere en ekstra korsbjælke til etiketteringsformål (Se figur 2). En anden tilgang blev demonstreret af Serkon Tekstil Makina, der placerede en projektør, der viste mønstermasker og den tilknyttede information over skæretabellen (Se figur 2). Laserprojektion blev tidligere implementeret til læderskæring, hvor ikke-rektangulære stoffer med komplekse geometrier skal opdages og lokaliseres på bordet før skæring. Denne teknologi er nu bredt udbredt og understøtter sortering og aflastning af skårede dele. TPET fra Kina præsenterede en stempelede, der trykker informationen direkte på hver skåret del efter aflastning (Se figur 2).

Figur 2 (fra venstre mod højre): Forskellige typer af mærkningsenheder — trykt etiket af Morgan Tecnica, lasersprojektion af Serkon Makina, og en pressemaskine og prægede stofprøver af TPET

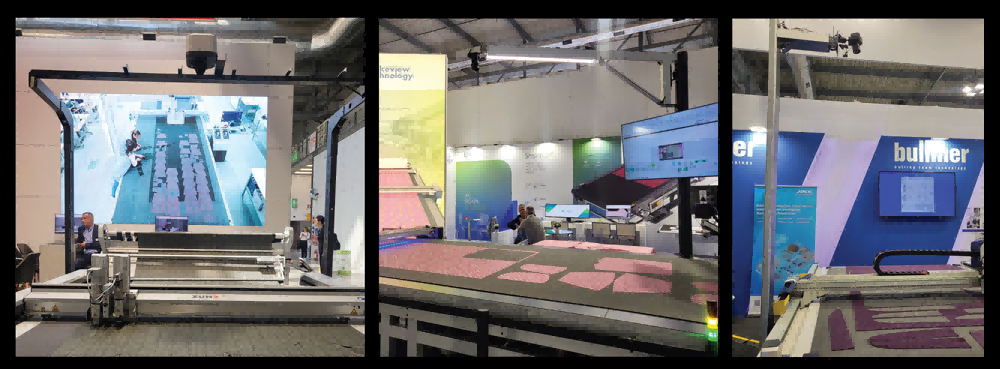

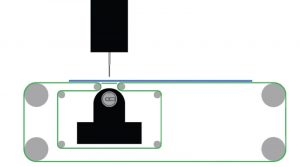

Visionsteknologi til mønsterjustering er blevet mere mainstream end nogensinde før. Maskinvisionsteknologi indsamler information fra visuelle ressourcer, registrerer optiske egenskaber af overfladen, positionerer og administrerer dem interaktivt4. Optisk hjælp til mønstermatchning blev indført i begyndelsen af 2010'erne, og teknologien har fortsat udviklet sig gennem de seneste årtier. Som resultat var de fleste skærede maskiner på ITMA 2023 udstyret med en højplaceret kamera (se figur 3), der optager overfladeegenskaberne af skærerbordene i realtid. Ved at genkende designmønstre på stoffets overflade synkroniserer denne kamera informationen om stoffets overflade mellem skærborde og markéringskærm. Dette gør det muligt at føre visuel administration af mønsterjustering for tøj lavet af striber eller tjekker og designede tryk. De tekniske mangler, der er kendte, forbinder sig ofte med dårlig billedkvalitet, lav præcision, lav effektivitet og høj arbejdsintensitet ved manuel operation4.

Figur 3 (fra venstre mod højre): Højplacerede kameraer til stofmønsterjustering fra Zünd, Lakeview Technology og Bullmer.

Morgan Tecnica har konfigureret sit visionsystem forskelligt fra andre producenter. Mens andre producenter har valgt en enkelt handelskamera (Se figur 3), har Morgan Tecnica udviklet flere kameraer, der er specifikke for sit system. Kameraerne monteres så lavt som 50 til 60 centimeter fra skærborde, sammen med flere lyskilder (Se figur 4). For at sikre en bredere synsvinkel er fire kameraer installeret og behandler data i forbindelse. Intenst belysning fra relativt korte afstande kan give et klarere billede, hvilket forbedrer nøjagtigheden og fuldstændigheden af hele systemet. Det kan også være nemmere at håndtere kameraerne og lyskilderne, hvis fysiske justeringer er nødvendige. Desuden gør det optiske system, der 'ser' stoffets overflade, det muligt at skære sublimationsprintede stoffer uden at oprette separate markører, da printkonturerne opdages som en skærelinje, som vist i figur 4.

Figur 4: Morgan Tecnica Vision System (venstre) med flere kameraer monteret lavt (højre).

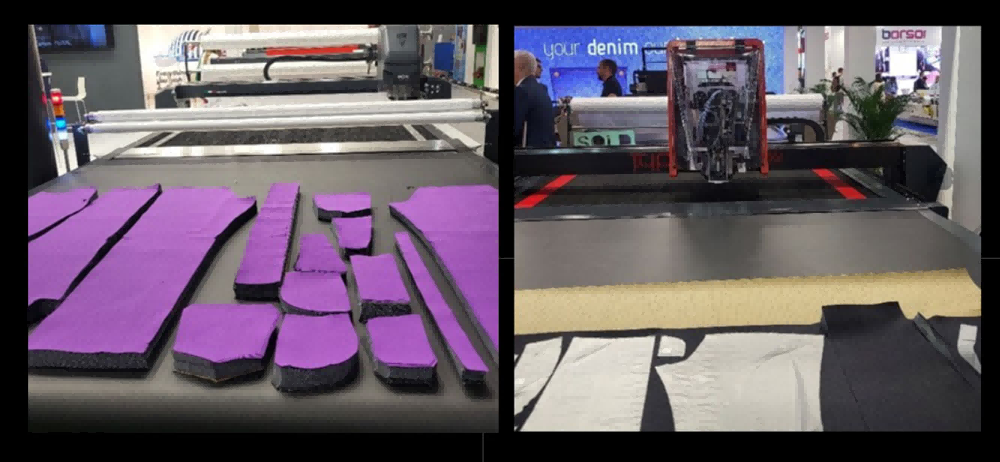

Skæretøj med forbedrede heavy-duty evner blev også vist. Italien-baserede FK Group S.p.A. og IMA præsenterede deres skæremaskiner, Iron Heavy og Typhoon henholdsvis, som er i stand til at skære 60-millimeter tykke pakker af jeansstof (Se Figur 5). IMA præsenterede også en skråskæremaskine, Maxima SP, der kan skære 5-mm tykke hårde plader til nøjagtig og præcist håndtering af flade mønstre. Tyskland-baserede automatiske skæremaskinproducerende Bullmer GmbH brugte modulære skæretøjer til sin Premiumcut ELC skæremaskine, der kan behandle forskellige kompositmaterialer fra stof, gummi og metal til diverse industrianvendelser. Her varierer den maksimale skærdybde afhængigt af materialet.

Figur 5 (fra venstre mod højre): Heavy-duty skæremaskiner demonstreret af FK Group og IMA

Automation i syning

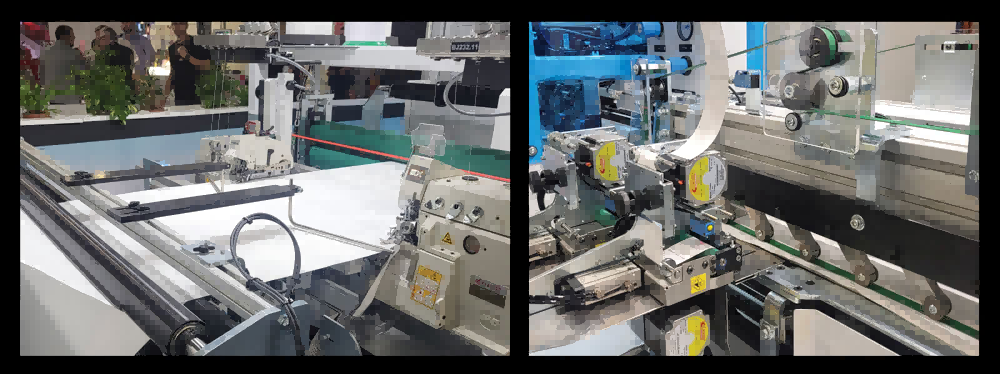

I modsætning til den kompetente fremskridt inden for skærings teknologi, er automatiseret syning stadig i midten af udviklingen af sin kerne teknologi. Det er berømt svært at automatisere klædebearbejdning. I de fleste kommercielle systemer, der er tilgængelige i øjeblikket, er automatiseret syningskapacitet begrænset til simple tekstilprodukter såsom pindesager, sengelag, handklæder og mattrer. Da disse typer produkter kun involverer rette syninger og har en simpel struktur, er de de første generationer af produkter, der pionerer syningens automatisering. Automatiseret produktion af disse produkter ser mere specialiseret og diversificeret ud end før og blev demonstreret af flere virksomheder under ITMA 2023. Der blev vist flere teknologier til fuldt automatiseret produktion af sengelag, handklæder og mattrer. Den flade, enkeltlagrede struktur af disse produkter betyder, at de blot kan færdiggøres ved at skære stoffet og afslutte kanterne, men sytechnikkerne varquite meget forskellige alt efter produktionsbehov. Systemerne for sengelag og handklæder, som blev demonstreret af Texpa GmbH og Carl Schmale GmbH & Co. KG (Schmale Durate), begge baseret i Tyskland, var udstyret med fold-og-sy-stitchere placeret langs vejen, hvorfra stoffet blev transporteret. Med flere trimningsmuligheder var dekorative effekter tilgængelige (Se figur 6). TPET færdiggjorde handklæder ved at anvende overlock-stitcher, der dækker kanterne i stedet for at falde dem, mens den italienske Rimac S.r.l. valgte at sy en binding omkring en bilmatte (Se figur 6).

Figur 6 (mod uret fra øverst til venstre): Automatisk syning af handklæder af Schmale Durate, sengelag af Texpa, mattrer af Rimac og handklæder af TPET

Opslaget af forskellige håndteringsteknologier var tydeligt i hvert system. Som vist i figur 6 bruger TPET en metalplade, der trykker et stofstykke mod en arbejdsbord for at dreje stykket, mens dets fire kanter syes sammen. En anden type håndteringsmetode - fire griber - blev anvendt til at tage op, aflaste og pakke de færdige handklæder. Rimac har valgt kuglede rullere, hvor rullerarrangementer roterer omni-retningsvis og transporterer et arbejdsstykke over sybordet. Schmale Durate og Texpa anvender flere sæt cylinderroller til at føde og køre stoffet fremad. Selvom omni-retningsdrejninger ikke er mulige i denne konfiguration, er det stadig muligt at dreje arbejdsstykket vinkelret.

Der skal inkluderes mere end et enkelt lag af stof til fremstilling af kudskeder. Fuldautomatisk produktion af kudskeder starter med to stoflag, der passerer gennem feeder ind i systemet direkte fra stofruller (Se figur 7). De syes sammen på hver side af to syemaskiner, der er placeret på deres vej, og skæres til en bestemt længde alt efter kudsens dimensioner. På en båndoverførsel vender arbejdsstykket sig 90 grader, og den tredje sydning afsluttes, mens et produktemærke indsættes samtidig. Der følger varmebehandling på den usyede side for at beskytte kanten mod at løbe ud.

Figur 7: Fuldautomatisk kudskedefremstiller fra Automatex, der viser fodring og syning (til venstre) og mærkning (til højre).

En pindemager – som er et separat system fra pinedække-mageren – blev demonstreret af det svenske firma ACG Kinna Automatic (Se figur 8). Det kræver en forud syet pinedække for at komme i gang, hvilket kunne skabes ved hjælp af et system som det beskrevne ovenfor. Den forud syede pinedække indlæses på systemet af en menneskelig operatør og fyldes med fyldestof. Den bevæger sig langs en båndoverførsel, og den åbne søm lukkes (Se figur 8). Pindemageren omfatter to simple operationer til at fylde og lukke, men det er bemærkelsesværdigt at se, at 3D-produkter kan håndteres og bearbejdes via automatiske systemer. Det forventes på langt sigt, at den initielle indlæsningsproces vil blive mekaniseret, hvilket gør systemet fuldt automatisk.

Figur 8: Automatisk pindemager fra ACG Kinna Automatic, der illustrerer fyldning (til venstre) og lukning (til højre)

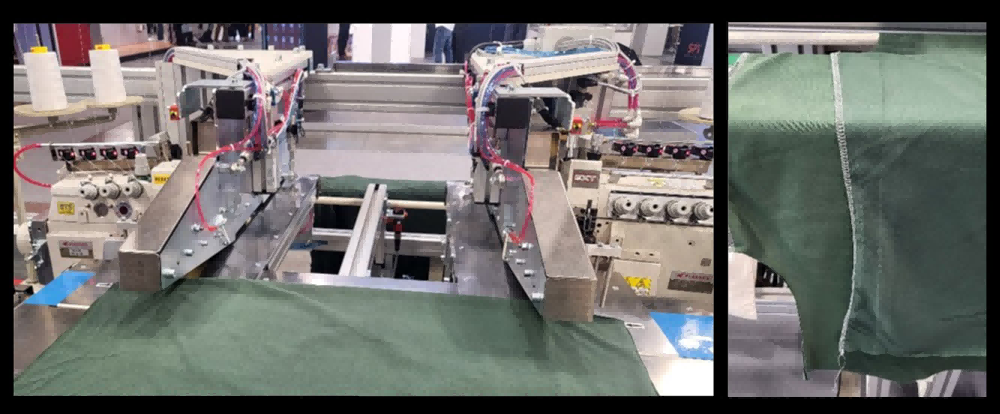

Et nyt opfindelse blev set i T-shirtsømmesmaskinen præsenteret af Texpa. Den viste automatiseret sømningsevne til at sy sider i en strømlinet form, mens andre selskaber er blevet ved med at sy lige sider. Texpas maskine var konfigureret med to overlock-sømmere placeret i variable afstande (Se figur 9). Når to lag af T-shirtstof, foran og bagved sat sammen, indlæses af en menneskelig operatør, begynder sømmesmaskinerne at skabe side sider på hver side samtidig. Mens stikker bliver lavet ved at flytte stoffet fremad, rejser maskinerne også højre og venstre for en forudbestemt afstand og hastighed. Denne bevægelse resulterer i krøllede side sider, der former en T-shirt.

Figur 9: Texpa T-shirts maskine med krøllesømningskapacitet (venstre) og den resulterende søm (højre)

Denne tilgang til T-shirt syning er i visse henseender sammenlignelig med det, som den tyskevirksomhed Nähmaschinenfabrik Emil Stutznaecker GmbH & Co. KG (Mammut) har implementeret for madrasproduktion, set i lys af at både et arbejdsstykke og en syemaskine bevæger sig. I Mammut's automatiske quilter holder en stor ramme flere lag af rektangulære arbejdsstykker stramt, mens en syekop bevæger sig omni-direktionelt for at efterlade nålstykker i mønstre. Med en synkroniseret bevægelse sammen med den øverste syekop findes der en modsyekop med en bobinet under arbejdsstykket. På denne måde skaber Mammut dobbeltnålstykker i diverse quilingsmønstre. En hul ramme gør det muligt for nål- og bobinetråde at blive forbundet på ethvert sted. Den generelle konfiguration af den automatiske quiltermaskine ligner opbygningen af automatiske skærere, hvor en skærekop er monteret på en korsbjælke, der bevæger sig over arbejdsstykket.

Figur 10: Mobil Cavity Teknologi af Fast Sewn

Brugen af et hul ramme ville imidlertid ikke altid være mulig, når man syer stofstykker med større variation i deres form og størrelse, såsom under produktion af klæder. Et danskebaseret firma, Fast Sewn (Mikkelsen Innovation ApS), har foreslået en innovativ metode, kaldet "mobile cavity technology", til automatiseret samling af tøj (Se figur 10). En syebord består af flere konvejorbänder, der transporterer arbejdsstykket, men båndet omgår syepunktet ved at oprette en mobil hullighed omkring en bobine. I denne konfiguration får det fleksible arbejdsstykke stadig støtte og drives igennem processen, mens krydset mellem nål- og bobinetråd sker overalt på arbejdsstykket. Dette relativt nye firma forventes at lancere kommersiel maskineri på markedet i fremtiden.

Et af de førende firmaer inden for automatiseret syning, Softwear Automation Inc. med hovedkvarter i Atlanta, var ikke til stede på ITMA 2023. Dets introduktion af Sewbot® revolutionerede tekstilproduktionen i 2012 med visionen om at producere tøj uden traditionelle klædefremstillerarbejdere. Dets system anvender en kombination af patentfri højhastighedsvisionsteknologi og letvægtsrobotik, der overvåger stofstykker og fører arbejdsstykket gennem konventionelle symaskiner. Specialiseret inden for T-shirt-produktion blev Sewbot lanceret som en serviceaftale med en månedlig gebyr fra $5,000 pr. enhed. Som tidligere rapporteret i Textile World kunne en automatiseret T-shirt-arbejdslinje producere et kraget T-shirt på 162 sekunder.

Alternative Syningsteknologier

På den anden side var alternative syeteknologier mere synlige end nogensinde før på ITMA. De kan muligvis erstatte stikoperationer såsom ultralydssværge, klistrebinding og printet broderi. Disse operationer kan anses for at være lettere at administrere uden en menneskelig operatør i forhold til konventionel syning. Ultralydssværge og klistrebinding er ikke nye teknologier, men udvidede anvendelser blev fremhævet på ITMA.

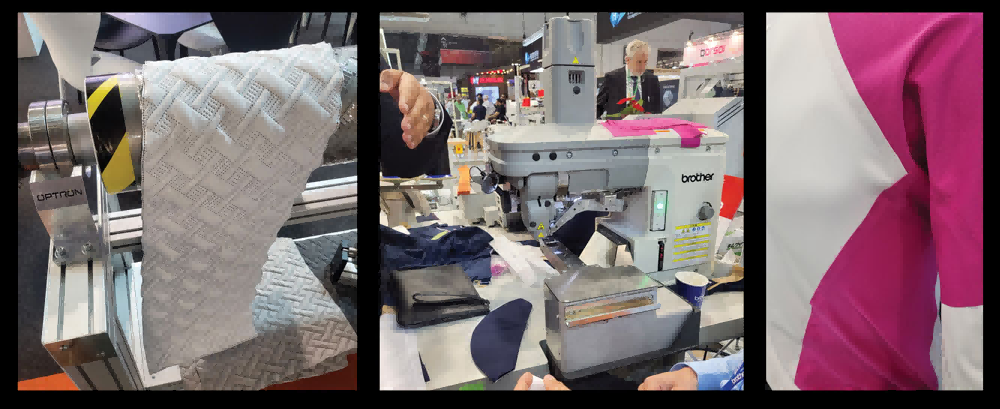

Optron Textile Machinery med hovedsæde i Spanien præsenterede kalenderroller, der kan skabe sværgete linier af quiltingstik over et dek eller et madras (Se figur 11). De store syemaskinefabrikanter Juki Corp. og Brother Industries Ltd., begge med hovedsæde i Japan, viste også flere sværge maskiner, der kan forbinde termoplastiske stof. Ifølge Hayes og McLoughlin7 er sværgede söm mindre varige, men skaber blødere og smukkere forbindelser end syede og klistrede söm.

Figur 11 (fra venstre mod højre): Alternative syeteknologier omfatter veldede kvilting af Optron; og bondede söm af Brother og de resulterende söm

Klebfestning er lignende, men forskellig fra velding, da forbindelsen opnås ved at solidificere et klebstof, der placeres mellem lagene af arbejdsstykker. Typiske klebstofmaterialer er på formen af bånd, som aktiveres under varme og tryk og forbinder söm ved at smelte gennem stoffstrukturen. Fester er mulige for næsten alle ikke-fleece stoffer med nogle begrænsninger, såsom porøse materialer8. Brother drog en del opmærksomhed til sig på ITMA med sin festermaskine udstyret med en væskekleb feeder (Se figur 11). Forbundne söm til tøj rapporteres at være fladere og mindre synlige end syede söm.

Figur 12: Udsmykket print som en syealternative af Kornit Digital

Et andet eksempel på syfri teknologi blev demonstreret af Kornit Digital. En udskrevet broderi teknik blev fremhævet som en del af dets digitale produktionsserie af T-shirts. Dets direct-to-garment-skrivere blev forbedret tilstrækkeligt til at imitere 3D-overfladedekorationer såsom broderi. Som vist i figur 12, var det ikke let at skelne mellem stik og udskrifter, endda op fra nær. Et større fordel ved brug af udskrevet broderi er at digitalt kontrollere produktionsprocesserne. Ved at efterlade intet på den forkerte side af stoffet, opretholder det også stoffets lette og bløde egenskaber i stedet for at tilføje intense broderi-stik.

Tekstilindustrien 4.0

Tekstilindustrien var i spidsen for de tre tidligere industrielle revolutioner og tilpaser sig aktivt den fjerde revolution, der foregår nu. Udløst og drevet af udviklingen inden for informations teknologi er de vigtigste innovationer for Industri 4.0 baseret på digital transformation. Målet er at slå de faktiske og virtuelle verdener sammen gennem cyberfysiske systemer og forbinder mennesker og maskiner gennem Internet of Things (IoT)9. Dette giver tøjproducenter mulighed for at overvåge produktionsspørgsmål i realtid og kontrollere produktionsfremskridt fjernbetjent, hvilket gør tøjfabrikker smarte. De nøgleteknologier er IoT og interoperabelt netværk. Det overordnede mål er at maksimere produktions effektivitet og produktivitet. Som beviset ved ITMA 2023 er Industri 4.0 et aktivt igangværende begreb for mange tekstilselskaber med mange teknologiske innovationer på vej. Med Industri 4.0 i tankerne, flere skæremaskiner og syemaskiner.

producenter er aktivt inddraget i softwareudvikling, arbejder på at udvide kapaciteten af deres hardware. Flere eksempler blev fundet på ITMA. Zünd Systemtechnik har indgået partnerskab med Portugal-baserede Mind Technology for at styrke sin brugergrænseflade. Juki fortsætter med at koble sine hardwareenheder til nettverksystemet, kaldet JaNets1. Mammut lancerede sin egen software-produktserie, der læser maskinens driftstilstand, udarbejder analytiske rapporter om produktivitetsproblemer og foreslår forudsigeligt vedligeholdelse. ACG Kinna Automatic arbejder på at udvikle software for at forbedre deres teknologi, ikke kun for at forbedre mønstermatchingsnøjagtigheden, men også for at inspicere og administrere stofdefekter effektivt.

Med hensyn til kvalitetskontrol indføres avancerede teknologier mere aktivt, såsom maskinlæring og kunstig intelligens. I lang tid var kvalitetskontrollsystemer ikke autonome og krævede, at maskinoperatørerne forblev på vagt og opdagede produkdefekter. Ved at basere sig på menneskelige ressourcer blev nogle defekter ofte overset, indtil færdige produkter nåede slutbrugeren. Takket være nylige fremskridt inden for visionsTeknologi erstatter kunstig intelligens nu menneskelige inspektører og bistår med produktionsoptimering ved at foreslå datastyret beslutninger. På ITMA demonstrerede Serkon Tekstil Makina et nyt stofinspektionssystem styret af dyb visionsTeknologi og kunstig intelligens. Dets system er designet til at håndtere ikke kun overflade-defekter, men også farvetransitioner.

En anden synlig område, der blev etableret af kunstig intelligens, er kreativ design. Ved at integrere kunstig intelligens i computerstyret design (CAD) værktøjer, skaber det intelligente CAD-system digitale design automatisk baseret på databasen fra forskellige kilder og giver professionelle forslag til nye design. Dette gør det muligt for mennesker med begrænset ekspertise indenfor design at tilpasse produkter til sig selv, hvilket understøtter den allerførste fase af efterspørgselsbaseret produktion. En start-up virksomhed, Myth.AI, præsenterede et AI-baseret mønstredesignværktøj på ITMA, der visualiserer unikke ubegrænsede muligheder for nye design fra flere klik.

Under mens, er den næste revolution — Industry 5.0 — allerede i gang i tekstilindustrien, mens mange andre industrier stadig befinder sig midt i Industry 4.0. Ifølge Den Europæiske Union9 diskuterer Industry 5.0 værdier ud over produktionseffektivitet og produktivitet. Ved at skifte fokus fra økonomiske til samfundsmæssige værdier, tilføjes bæredygtig udvikling og menneskecentrerede løsninger til Industry 4.0. Begrebet er imidlertid ikke nyt. Miljømæssige, sociale og styrekrav (ESG) eller triple bottom line-tilgange har blevet fremhævet under de seneste årtier af forskellige niveauer af enheder over hele verden. Industry 5.0 påmindes os om, at menneskelige, miljømæssige og sociale aspekter er en virksomheders sociale ansvarlighed for tekstil- og klædeindustrien. Som støtte for Industry 5.0 forventes der specifikke eksempler på maskineri i tangibelt og intangibelt format at dominere fremtidige ITMAs.

Udviklingsrejse

De teknologiske innovationer, der blev præsenteret på ITMA 2023, blev summeret for at fremhæve den avancerede tilstand af automatisering i klædebestrækningens skærevne-og-syprocesser. fremskridtene var tydelige både i kvalitet og mængde. Der var flere forskellige anvendelser af automatiseret skærevne- og syteknologi synlige i forhold til ITMA 20191. De vigtigste tendenser inden for skæring var smukke integrationsmuligheder for udstyr før og efter skæring, populariteten af optisk mønsteranpasselsessystem og forbedret tunglastskæringskapacitet. I forhold til skæring var syautomatisering stadig under aktiv udvikling af kernteknologier, hvilket kun tillod en begrænset type produkter i automatiserede konfigurationer. Retningen af denne udviklingsrejse gør det klart, at tekstil- og klædebestrækningsindustrien laver en stående fremskridt hver dag mod den fjerde industrielle revolution og Industry 4.0.

Referencer

1. Suh, M. (2019). Automatiseret skæring og syning til industrien 4.0 på ITMA 2019. Journal of Textile and Apparel, Technology and Management. Specialnummer, 1-13.

2. Aeppel, T. (2022). Robotter sætter deres fokus på et nyt job: at sy blåjeans, Reuters, Hentet i juli 2023 fra https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/.

3. Davies, G. (2021). Hvordan fungerer produktion på forlang for fashionmærker? Techpacker, Hentet i juli 2023 fra https://techpacker.com/blog/design/fashion-on-demand-manufacturing/.

4. Li, R., Zhao, S., og Yang, B. (2023). Forskning i anvendelsesstatus for maskinvisionsteknologi i møbelproduktionsprocessen. Applied Sciences, 13(4), 1-14.

5. Francis, S. (2019), SoftWear Automation lancerer Sewbots som en service, Robotics and Automation News, Hentet i juli 2023 fra https://roboticsandautomationnews.com/2019/02/05/softwear-automation-launches-sewbots-as-a-service/20847/#:~:text=For%20a%20monthly%20fee%20starting,and%20three%20shifts%20a%20day.

6. Textile World (2019). Sewbots® Transformerer Den Syede Produkter Industri, Textile World, Hentet i juli 2023 fra https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-products-industry/.

7. Hayes, S. og McLoughlin, J. (2015). Syning af tekstiler, I J. Jones og G.K. Stylios (red.) Joining Textiles (sider 66-122). Sawston, Storbritannien: Woodhead Publishing.

8. Sarkar, J., Rifat, N. M., Sakib-Uz-Zaman, M., Al Faruque, M. A., & Prottoy, Z. H. (2023). Avanceret Teknologi i Tøjproduktion. I M. Rahman, M. Mashud, og M. Rahman (red.) Advanced Technology in Textiles: Fibre to Apparel (sider 177-231). Singapore: Springer Nature.

9. Muller, J. (2021). Enabling Technologies for Industry 5.0, Europæisk Kommission, Hentet juli 2023 fra https://op.europa.eu/en/publication-detail/-/publication/8e5de100-2a1c-11eb-9d7e-01aa75ed71a1/language-en.

Redaktionens bemærkning: Dr. Minyoung Suh er lektor ved Wilson College of Textiles på NC State, Raleigh, N.C., i afdelingen for Tekstil og Tøj, Teknologi og Management. Denne artikel blev tilpasset til Textile World fra en artikel af dr. Suh, som blev offentliggjort i NC State Wilson College of Textiles’ Journal of Textile and Apparel, Technology and Management (JTATM).

Januar/februar 2024