Αυτοματοποιημένη Αποκοπή & Συρματοβοΐα Για την Βιομηχανία 4.0

Φεβρουάριος 13, 2024

Η τεχνολογία που επιφανέστατη στο ITMA 2023 κάνει να φανεί ότι η βιομηχανία κλαδίων και ενδύσεων κάνει σταθερή πρόοδο προς τη Βιομηχανία 4.0.

Από Δρ. Minyoung Suh

Σε αντίθεση με άλλες βιομηχανίες, όπου διαφορετικά προϊόντα έχουν παραχθεί χωρίς να εξαρτώνται πολύ από ανθρώπινη εργασία τα τελευταία δεκαετίες, η αυτομάτωση έχει κάνει αργή πρόοδο στην παραγωγή ενδυσιακών. Σε σύγκριση με σκληρά υλικά, όπως το πλαστικό και το μέταλλο, τα υφάσματα είναι γνωστά για το ότι έχουν μια πολύ μεγαλύτερη βαθμό ελευθερίας κατά τη μεταφορά τους. Τα υφάσματα μεταμορφώνονται σημαντικά ακόμη και υπό πολύ μικρή φορτία, όπως το βάρος τους ή την αντίσταση του αέρα. Αυτή η ιδιότητα δημιουργεί ακραίες προκλήσεις όταν σχεδιάζεται μηχανή για να χειριστεί ευέλικτα κλαδικά υλικά. Παρά τις συνεχείς προόδους στις τελευταίες τεχνολογίες, η πλήρως αυτοματοποιημένη παραγωγή ενδυσιακών φαίνεται να είναι ακόμη απομακρυσμένη, για τώρα.

Η Amazon ξεκίνησε την επιχειρηματική παραγωγή ενδυμάτων με απαίτηση το 2015 και εγκατέστησε το διπλώμα ευρεσιτεχνίας για την αυτοματοποιημένη φαβρική ενδυμάτων της το 2017. Τα εγκαταστήματα περιλαμβάνουν την εκτύπωση σχεδίων που παρέχουν οι πελάτες σε επιφάνειες κεφαλαίου, τον τμήμα του υφάσματος σε προσαρμοσμένο μέγεθος και άνταμα, καθώς και την συνέλιξη των ενδυμάτων χωρίς να βασίζονται σε ανθρώπινη εργασία. Η υπηρεσία της Amazon απευθύνεται στην παραγωγή T-σορτ με παραγγελία, τα οποία είναι σχετικά απλά στον σχεδιασμό και τη δομή τους. Συνήθως, χρειάζεται μερικές εβδομάδες από την παραγγελία μέχρι την παράδοση. Ωστόσο, λαμβάνοντας υπόψη ότι συνήθως χρειάζονται από 12 έως 18 μήνες για να είναι μια γραμμή ενδυμάτων έτοιμη για την αγορά, είναι επαναστατικό να μειωθεί σημαντικά ο χρόνος παραγωγής.

Η παραγωγή κατά την άποψη ή μόνο όταν είναι απαραίτητη δεν είναι νέος έννοιος στη μόδα. Ιστορικά, κάθε ρούχο φτιάχνονταν επί της παραγγελίας. Ωστόσο, η έλλειψη εξειδικευμένου εργαλείου και προσβάσιμων πόρων σήμαινε ότι χρειαζόταν πολύς χρόνος και ήταν πολύ κόστος για να παραχθεί ένα μόνο ρούχο πριν από τη βιομηχανική εποχή. Μετακινώντας στην αγορά ready-to-wear (προσκατασκευασμένων ροχών) τον 19ου και 20ο αιώνα, τα κεφάλαια κεφαλαιουσιακών προϊόντων έγιναν πιο αφύσικα και πιο οικονομικά ως το βιομηχανικό τομέα μεχανοποιήθηκε και άρχισε να αναπτύσσεται γρήγορα κατά τη διάρκεια της βιομηχανικής εποχής. Πιο πρόσφατα, ο σύγχρονος έννοιος της παραγωγής κατά την άποψη — επικεντρωμένος στην κατασκευή ροχών μόνο όταν κάποιος τα χρειάζεται μέσα σε ένα αισθητό χρονικό διάστημα και με λογική τιμή — έχει γίνει μια μεγάλη θραύση στην αγορά ready-to-wear. Οι τεχνολογικές προόδοι είναι κύριοι οδηγοί για να οδηγήσουν και να υποστηρίξουν τη μετάβαση στην παραγωγή κατά την άποψη.

Στο ITMA 2023, η Kornit Digital, με βάση το Ισραήλ, διοργάνωσε μια παρουσίαση υπό το σλόγκαν «Η Ψηφιακή Παραγωγή Γίνεται Κυριαρχική.» Η εταιρεία επιστήμισε τις εγκαταστάσεις παραγωγής τέλους-προς-τέλους για κατασκευαστική παραγωγή με απαίτηση, όπου οι νεότερες τεχνολογίες παραγωγής έχουν ενσωματωθεί σε μια γραμμή παραγωγής μπουσιών. Ξεκινάει με φιλικό στο χρήστη λογισμικό σχεδιασμού. Η 3D προβολή ενός εικονικού ενδυματοστικού επιτρέπει στους πελάτες να αξιολογούν και να τερματίζουν τις αποφάσεις σχεδιασμού τους. Μοναδικά, προσαρμοσμένα σχέδια εκτυπώνονται ψηφιακά με χρήση τυπογραφείου direct-to-garment, όπου η αποστερεωτική διαδικασία επίσης εφαρμόζεται χωρίς διακοπές. Τα τελικά προϊόντα συσκευάζονται αυτόματα και αποστέλλονται για παράδοση. Κατά τη διάρκεια όλης της διαδικασίας, κάθε αποτελεσματικός και αφανής πόρος διαχειρίζεται με βάρκοδ, όπως τα σχέδια τυπογραφίας, τις αποφάσεις υποβάθρων κλωστού και πληροφορίες για μέγεθος και υποστήριξη, μεταξύ άλλων πληροφοριών. Αν και η Kornit δεν επιστήμισε λεπτομερώς τις διαδικασίες κοπής και ραφής των μπουσιών, αυτόματες διαδικασίες κοπής και συνένωσης μπορεί να εμπλέκονται σε κάποιο επίπεδο.

Η αυτοματική παραγωγή ραφένιων προϊόντων είναι μια προϋπόθεση για να επιτραπεί η παραγωγή κατά την παραγγελία. Χάρη στα εργαλεία σχεδιασμού με βοήθεια υπολογιστή και στα δικτυακά συστήματα, οι διεργασίες ανάπτυξης προϊόντων συνεχίζουν να ψηφιοποιούνται και να διαχειρίζονται από απόσταση, αλλά οι εργασίες κοπής και ραφής εξακολουθούν να εξαρτώνται σημαντικά από την εμπειρία και την επαγγελματική εξοικείωση του ανθρώπινου εργατικού καπιτάλου. Οι ηλεκτρικές μηχανές ραφής βοηθούν τη βιομηχανία της μόδας για πάνω από 100 χρόνια, αλλά η εξάρτηση από την ανθρώπινη ευεξία και εμπειρία δεν έχει μειωθεί όσο θα ήθελαν. Σημαντικές εξελίξεις είναι οι μισοαυτοματικές συστήματα ραφής που έχουν εισαχθεί στην αγορά, όπου ένας ανθρώπινος χειριστής φορτώνει και στοιχειοθετεί τα κομμάτια στη μηχανή. Η αυτοματοποίηση της ραφής θεωρείται η τελευταία λείψανη που ολοκληρώνει τη μετάβαση σε μια νέα επαναστατική εποχή για το μέλλον της μόδας.

Εφόσον ο παγκόσμιος αγοράς ενδυμάτων έχει αξία περίπου 1,52 δισεκατομμύρια δολάρια, η κατασκευή με άντλημα έχει εμφανιστεί ως μια αλλαγή παιχνιδιού για να ενισχύσει την παγκόσμια οικονομία και επίσης να βελτιώσει την ποιότητα ζωής. Το όφελος δεν θα περιοριστεί στους καταναλωτές μόδας που εξαγοράζουν ικανοποιητικά προϊόντα με λογική τιμή και στον σωστό χρόνο. Επιτρέπει μια πιο ηθική εργασιακή περιβάλλον για τους σχεδιαστές προϊόντων αποφεύγοντας την πίεση των επισταλμάτων και της διαχείρισης αποθεμάτων. Δημιουργείται λιγότερο απόβλητο επειδή κάθε παραγωγή εγγυάται πραγματικές πωλήσεις. Η προσαρμογή μπορεί να συνδέσει τους πελάτες με τις επιλογές που δημιουργούν και αγοράζουν, και επομένως η ζωή του προϊόντος επεκτείνεται, μετατρέποντας την αγορά μόδας για βιώσιμες αναπτύξεις.

Με βάση τις παρατηρήσεις και τις συζητήσεις με παραγωγούς μηχανημάτων κατά τη διάρκεια του ITMA 2023, αυτό το άρθρο παρουσιάζει πρόσφατες τεχνολογικές εξελίξεις στην αυτοματοποιημένη παραγωγή ενδυμάτων. Το ITMA είναι η μεγαλύτερη διεθνής έκθεση κερατοβαμβακινής και ντερματολογικής τεχνολογίας που λαμβάνει χώρα κάθε τέσσερα χρόνια. Το 2023, το γεγονός περιελάμβανε 18 τομείς για διαφορετικούς τομείς παραγωγής, συμπεριλαμβανομένων των κλωστοϋφαντουργικών, υφαντουργικών, ραφικών και εκτυπωτικών, μεταξύ άλλων τομεών. Οι δύο τομείς που εξετάστηκαν και μελετήθηκαν βαθιά για αυτό το άρθρο — αυτοματικά συστήματα κοπής και αυτοματοποιημένες μονάδες ραφής — ανήκαν στην κατηγορία της κατασκευής ενδυμάτων. Με την παρουσίαση πολλών παραδειγμάτων αυτοματοποιημένης εξοπλισμολογίας, φωτίζονται νέες λειτουργικότητες και κύριες τάσεις για τις τεχνολογίες κοπής και ραφής ενδυμάτων. Διαβάζοντας την έκθεση για τον ίδιο θέμα από το ITMA 2019 (δείτε « Ανάπτυξη Αυτοματικών Συστημάτων Κοπής και Ραφής ,» Textile World, Μάρτιος/Απρίλιος 2020), οι αναγνώστες μπορούν να κερδίσουν περισσότερες εισβλέψεις σχετικά με το πού ήταν, είναι και θα είναι οι τεχνολογίες κερατοβαμβακινών και ενδυματοστροφικών.

Αυτοματοποίηση στην κοπή

Οι αίθουσες κοπής σε εγκαταστήματα παραγωγής ενδυμάτων έχουν αυτοματοποιηθεί και ψηφιοποιηθεί με συνεπή τρόπο τα τελευταία 60 χρόνια, αφού η Gerber Technology παρουσίασε το πρώτο αυτοματικό σύστημα κοπής στη δεκαετία του '60. Σήμερα, οι κοπτές με υπολογιστική αριθμητική ελέγχου (CNC) είναι ευρέως διαδεδομένες και υιοθετούνται από πολλούς παραγωγούς ενδυμάτων που ασχολούνται με μεγάλη κλίμακα παραγωγής. Κατασκευάστηκαν διάφορες τεχνολογίες κοπής για διάφορες εφαρμογές, συμπεριλαμβανομένων των τεχνολογιών μεξυλομάχαιρα, λέιζερ, ροϊκού ρεύματος, πλάσματος και υψηλού ήχου. Ενώ η αυτοματοποιημένη τεχνολογία κοπής φθάνει σε επίπεδο ωριμότητας, οι κατασκευαστές κοπτών επικεντρώνονται στην ανάπτυξη βοηθητικών συστημάτων που μεγιστοποιούν την αποτελεσματικότητα κοπής.

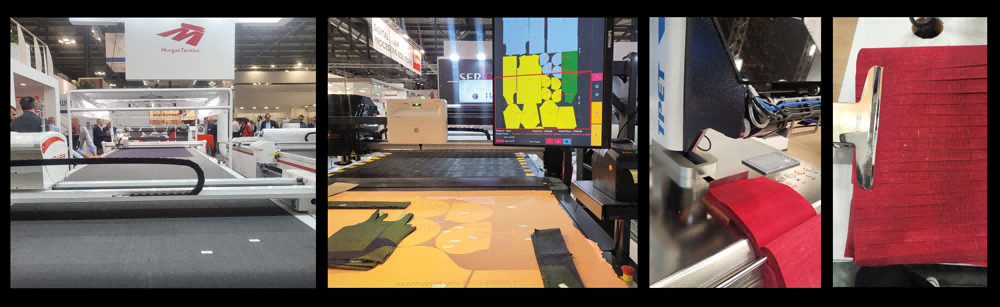

Πολλοί μεγάλοι κατασκευαστές CNC κοπέλων συμμετείχαν στην ITMA 2023. Η Morgan Tecnica S.p.A., με έδρα στην Ιταλία, είναι μία από τις πιο ορατές ηγέτιδες στις καινοτομίες κοπής. Η Zünd Systemtechnik AG με έδρα στην Ελβετία και η Kuris Spezialmaschinen GmbH της Γερμανίας είναι επίσης σταθεροί κλειδικοί παίκτες. Η Serkon Tekstil Makina της Τουρκίας συνεχίζει να επιθυμεί. Βασικά σε παρατηρήσεις των αυτοματικών συστημάτων κοπής που εμφανίστηκαν κατά τη διάρκεια της ITMA 2023, οι κύριες τεχνικές πτυχές μπορούν να χαρακτηριστούν σε τρία σημεία όπως ακολουθεί: αδιάκοπες ολοκληρώσεις του εξοπλισμού πριν και μετά την κοπή, δημοφιλεία του συστήματος αντιστοιχίας απτών μοτίβων με βάση την εικόνα, και ενισχυμένη ικανότητα βαριάς κοπής.

Μία από τις εμφανείς πτυχές στο νεότερο εξοπλισμό κοπής είναι ότι η συστημική ολοκλήρωση είναι πιο συμβατή από ποτέ. Πολλοί κατασκευαστές παρουσίασαν τις κοπές τους μαζί με άλλο εξοπλισμό σε γραμμή, μιμώντας μια πραγματική γραμμή παραγωγής, όπως οι ελεγκτές τκίνας, οι διαδικτυωτές και οι ετικετογράφοι μοντέλων. Για παράδειγμα, η IMA S.p.A. με έδρα την Ιταλία επιδείξει το "Syncro Cutting Room" της, όπου ο εξοπλισμός - περιλαμβανομένου και φορτωτής κύλινδρων τκίνας, διαδικτυωτή, κοπάδας αυτόματης και ετικετογράφου - μπορεί να συνδυάζεται. Οι διαδικτυωτές και οι ετικετογράφοι δεν είναι νεαρή τεχνολογία, αλλά η αδιάκοπη ολοκλήρωση μεταξύ του εξοπλισμού ήταν κεντρική στις επιδείξεις των μηχανών κατά τη διάρκεια της ITMA.

Σχήμα 1 (αριστερά προς δεξιά): Αεριοθύλακας στον διαδικτυωτή Kuris A23 και Orox VRun

Ο Kuris παρουσίασε έναν διαχυτή με αεροσυμπνευτικά στοιβάδια σε σύνδεση με τον κοπέλα του (Δείτε Σχήμα 1). Η αεροσυμπνευτική ροή επιτρέπει ακριβή και αξιόπιστη ελέγχιμη διαχείριση προϊόντων από ελαστικά υφάσματα. Μια συμπιεσμένη ατμόσφαιρα μέχρι και 6 bar επιπλατύνει και εμποδίζει τα κοπτέα άκρα του υφάσματος να κατακυρλώνονται. Επιπλέον, βοηθά να εκτοπίζει οποιεσδήποτε φούσκες υφάσματος από κάθε στρώμα, μειώνοντας έτσι την ανθρώπινη παρέμβαση κατά τη διάρκεια της διαχύτησης. Εγκαταστάται επίσης σε σαλιδιάρια πλάκα για να απελευθερώνει άνευ ανάγκης την αναγκαία τάση του υφάσματος. Το Orox Group S.r.l., Ιταλία, παρουσίασε επίσης έναν διαχυτή με συμπιεσμένη ατμόσφαιρα 100 λίτρων ανά λεπτό (7 bar). Το στιβάδιο διαχύτησης του εξοπλίζεται με κουμπιά για απομακρυσμένο έλεγχο, προκειμένου να μεγιστοποιηθεί η παραγωγικότητα του εργατικού (Δείτε Σχήμα 1).

Παρά το γεγονός ότι η κοπή έχει αυτοματοποιηθεί σχετικά από τα τέλη του 1900, παρέμεινε εξαιρετικά εξαρτημένη από ανθρώπινη εργασία για να ταξινομεί και να συσσωρεύει τα κομμένα κομμάτια. Με την πρόοδο της τεχνολογίας, οι ετικετογραφοί ενσωμάτωνταν στον κοπέα και βοηθούσαν στις χειροκίνητες διαδικασίες αποφόρτωσης. Οι λειτουργίες των ετικετογραφών φαίνεται να έχουν διαφοροποιηθεί με διάφορες προσέγγισης. Η Morgan Tecnica συνέχισε να κολλάει θερμικά εκτυπωμένες ετικέτες άμεσα στα κομμένα κομμάτια με τη χρήση επιπλέον διαβαθμιστή για λογαριασμούς ετικετοποίησης (Δείτε Σχήμα 2). Μια άλλη προσέγγιση παρουσιάστηκε από την Serkon Tekstil Makina, η οποία τοποθέτησε έναν προβολέα που εμφανίζει μορφοποιητικά μοτίβα και τις σχετικές πληροφορίες πάνω στο τραπέζι κοπής (Δείτε Σχήμα 2). Η λειτουργία με λέιζερ έχει χρησιμοποιηθεί προηγουμένως για την κοπή δέρματος, όπου οι μη ορθογωνικές ουσίες με πολύπλοκες γεωμετρίες πρέπει να ανιχνευθούν και να τοποθετηθούν στο τραπέζι πριν από την κοπή. Αυτή η τεχνολογία είναι τώρα ευρέως διαδεδομένη και βοηθά στην ταξινόμηση και αποφόρτωση των κομμένων κομματιών. Η TPET, με βάση την Κίνα, παρουσίασε μια μπλοκογραφική μηχανή που ενώνει τις πληροφορίες άμεσα σε κάθε κομμένο κομμάτι μετά την αποφόρτωση (Δείτε Σχήμα 2).

Σχήμα 2 (από αριστερά προς δεξιά): Διάφορες είδους συσκευές μεταγράφων — εκτυπωμένο κολλητικό ετικέτα από τη Morgan Tecnica, λειτούργηση με λέιζερ από τη Serkon Makina, και μηχανή χτυπημάτων και δείγματα κεφαλαίων με χτυπημένα κλαδιά από τη TPET

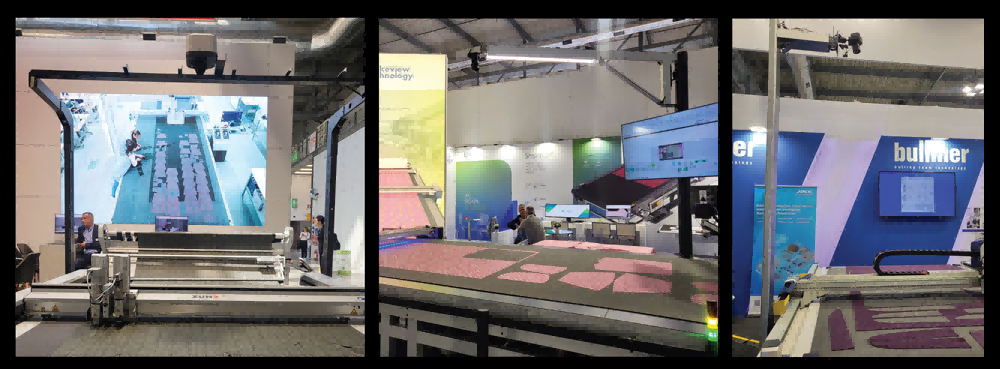

Η τεχνολογία εικόνας για την προσαρμογή μοτίβων έχει γίνει πιο κοινή από ποτέ. Η τεχνολογία μηχανικής εικόνας συλλέγει πληροφορίες από οπτικούς πόρους, ανιχνεύει τις οπτικές χαρακτηριστικές της επιφάνειας, τις θέτει και διαχειρίζεται διαδραστικά. Η βοήθεια σύμφωνα με το μοτίβο χρησιμοποιώντας οπτικά συστήματα ξεκίνησε στις αρχές της δεκαετίας του 2010 και η τεχνολογία συνέχισε να αναπτύσσεται κατά τη διάρκεια των τελευταίων ετών. Ως αποτέλεσμα, οι περισσότεροι κοπτές στο ITMA 2023 ήταν εξοπλισμένοι με υψηλά μοντερνά κάμερες (δείτε Σχήμα 3) που καταγράφουν τις επιφανειακές προδιαγραφές των κλινών κοπής σε πραγματικό χρόνο. Αναγνωρίζοντας τα μοτίβα στην επιφάνεια του υφάσματος, αυτή η κάμερα συγχρονίζει τις πληροφορίες της επιφάνειας του υφάσματος μεταξύ του τραπεζιού κοπής και της οθόνης μάρκερ. Αυτό επιτρέπει την οπτική διαχείριση της προσαρμογής των μοτιβών για ενδυμασίες που φτιάχνονται από ρεύστες ή πλαίσια και μηχανικές εκτυπώσεις. Γνωστά τεχνικά προβλήματα συνδέονται με χαμηλή ποιότητα εικόνας, χαμηλή ακρίβεια, χαμηλή αποδοτικότητα και υψηλή επιβάρυνση εργασίας της χειροποίησης.

Σχήμα 3 (από αριστερά προς δεξιά): Υψηλά εγκατεστημένες κάμερες για την σύμφωνη τοποθέτηση μοτίβων υφασμάτων από τη Zünd, Lakeview Technology και Bullmer.

Η Morgan Tecnica έχει διαμορφώσει το σύστημα όρασής της διαφορετικά από άλλους κατασκευαστές. Ενώ άλλοι κατασκευαστές επιλέξαν μία κάμερα εμπορικής παραγωγής (Δείτε Σχήμα 3), η Morgan Tecnica έχει αναπτύξει πολλές κάμερες που είναι ειδικά σχεδιασμένες για το σύστημά της. Οι κάμερες εγκαθίστανται ως ελάχιστα 50 έως 60 εκατοστά μακριά από το τραπέζι κοπής, μαζί με αρκετές πηγές φωτισμού (Δείτε Σχήμα 4). Για να εξασφαλιστεί μεγαλύτερη γωνία θέασης, εγκαθίστανται τέσσερις κάμερες που επεξεργάζονται δεδομένα σε σύνδεση. Έντονος φωτισμός από σχετικά μικρές αποστάσεις μπορεί να προσφέρει αποκαλύψιμα βελτιωμένης ποιότητας, βελτιώνοντας την ακρίβεια και την ολοκληρωμένη λειτουργία του συνόλου του συστήματος. Ίσως είναι επίσης ευκολότερο να διαχειριστούν τις κάμερες και τις πηγές φωτισμού σε περίπτωση που απαιτούνται φυσικές προσαρμογές. Επιπλέον, το βλέπον οπτικό σύστημα που «βλέπει» την επιφάνεια του υφασμάτος κάνει δυνατή την κοπή υφασμάτων με υπολύσιμη εκτύπωση χωρίς την ανάγκη δημιουργίας ξεχωριστών σημειώσεων, καθώς οι περιορισμοί της εκτύπωσης ανιχνεύονται για μια γραμμή κοπής όπως εμφανίζεται στο Σχήμα 4.

Σχήμα 4: Σύστημα Vision της Morgan Tecnica (αριστερά) με πολλές κάμερες χαμηλής εγκατάστασης (δεξιά).

Εξοπλισμός κοπής με αυξημένες δυνατότητες βαριάς εργασίας ήταν επίσης σε εμφάνιση. Το FK Group S.p.A., με έδρα στην Ιταλία, και το IMA παρουσίασαν τα μοντέλα κοπής τους, το Iron Heavy και το Typhoon αντίστοιχα, που μπορούν να κόψουν στοιβάδες ντενιμ φάβρικας 60 μιλιμέτρων από πάχος (Δείτε Σχήμα 5). Το IMA παρουσίασε επίσης έναν κοπτή sloper, το Maxima SP, που μπορεί να κόψει σκληρά πλάκες 5 μμ πάχος για την ακριβή και ακριβώς διαχειρισμένη διαχείριση πλάνων. Το Γερμανικό εταιρεία παραγωγής αυτοματοποιημένων κοπτών Bullmer GmbH χρησιμοποίησε μοναδικά εργαλεία κοπής για τον κοπτή Premiumcut ELC του, ο οποίος μπορεί να χειριστεί διάφορα σύνθετα υλικά από φάβρικα, μπουτύ και μέταλλο για διάφορες βιομηχανικές εφαρμογές. Εδώ, η μέγιστη βάθος κοπής υπολογίζεται να εξαρτάται από το υλικό.

Σχήμα 5 (από αριστερά προς δεξιά): Κοπτές βαριάς εργασίας που επιδείξαταν από το FK Group και το IMA

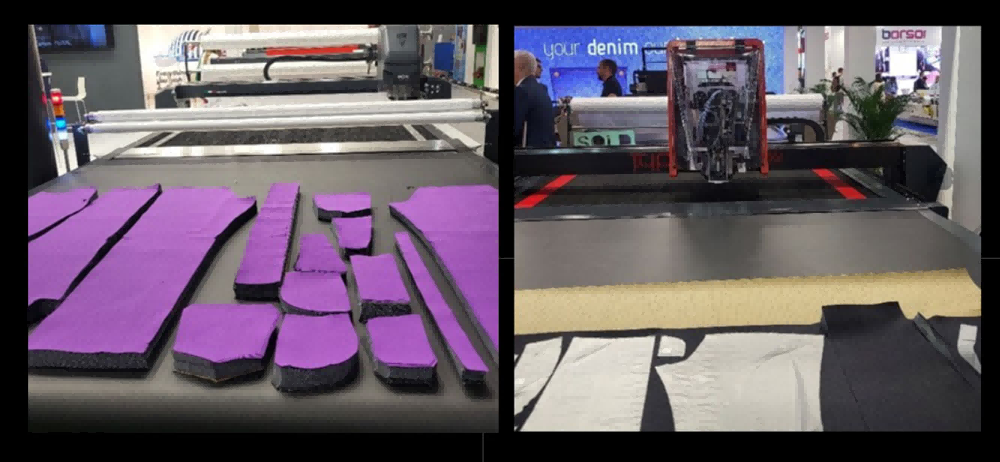

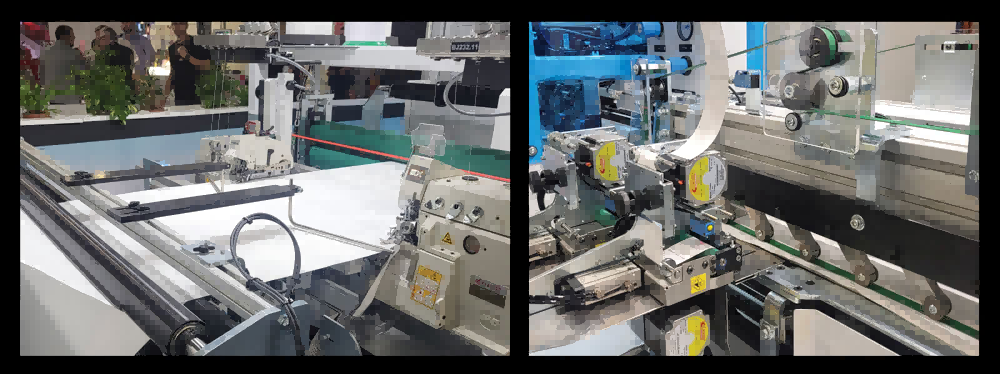

Αυτομάτωση Σε Συρματοβοϊκό

Σε αντίθεση με την ικανή πρόοδο στην τεχνολογία κοπής, η αυτοματική ράφια είναι ακόμα στη μέση της ανάπτυξης της βασικής της τεχνολογίας. Είναι γνωστά δύσκολο να αυτοματοποιηθεί η συνέλιξη ενδυμάτων. Στα περισσότερα εμπορικά συστήματα που διατίθενται σήμερα, η αυτοματική ράφια περιορίζεται σε απλά κειμένα προϊόντα όπως φουστιές, κλινικά φύλλα, χειρομαλιές και τάπετα. Με απλές οριζόντιες ραφές που εμπλέκονται σε απλή δομή, αυτού του τύπου τα προϊόντα είναι τα πρώτα προϊόντα που ανοίγουν τον δρόμο για την αυτοματοποίηση της ράφιας. Η αυτοματική παραγωγή αυτών των προϊόντων φαίνεται πιο ειδικευμένη και διαφορετική από πριν και αποδείχθηκε από μια σειρά εταιριών κατά τη διάρκεια του ITMA 2023. Πολλές τεχνολογίες για πλήρη αυτόματη παραγωγή κλινικών φύλλων, χειρομαλιών και ταπετιών ήταν σε εμφάνιση. Η απλή μονοεπίπεδη δομή αυτών των προϊόντων σημαίνει ότι μπορούν απλώς να ολοκληρωθούν με κοπή των υφασμάτων και τερματική των άκρων, αλλά οι τεχνικές ράφιας είναι αρκετά διαφορετικές ανάλογα με τις ανάγκες παραγωγής. Τα συστήματα για κλινικά φύλλα και χειρομαλιές, που αποδείχθηκαν από τη Texpa GmbH και τη Carl Schmale GmbH & Co. KG (Schmale Durate), και τα δύο με βάση στη Γερμανία, ήταν εξοπλισμένα με ραφείς για ένδυση και ράφια που βρίσκονταν στο δρόμο κατά την μεταφορά του υφάσματος. Με πολλές επιλογές κοπής, διαθέσιμες είναι κοσμητικές επιπτώσεις (Δείτε Σχήμα 6). Το TPET ολοκλήρωσε χειρομαλιές με χρήση ραφών overlock που καλύπτουν τις άκρες αντί να τις ένδυνε και η Rimac S.r.l., με βάση στην Ιταλία, επέλεξε να ράψει ένα περιβάλλον γύρω από ένα ταπέτι αυτοκινήτου (Δείτε Σχήμα 6).

Σχήμα 6 (από τον επάνω αριστερό και σε ρολόι: αυτοματική ραφή για πετσέτες από τη Schmale Durate, κρεβατοστεγάδες από τη Texpa, τάπητα από τη Rimac και πετσέτες από τη TPET

Η εμφάνιση διαφόρων τεχνολογιών χειρισμού ήταν εμφανής σε κάθε σύστημα. Όπως φαίνεται στο Σχήμα 6, η TPET χρησιμοποιεί μια μετάλλευτη πλάκα που πιέζει ένα κομμάτι υφάσματος κατά μήκος ενός εργαστηριακού τραπεζιού για να περιστρέφει το κομμάτι ενώ τα τέσσερα πλευρά του ραφιούται. Ένας άλλος τύπος τεχνικής χειρισμού — τέσσερις αγκυλιές— χρησιμοποιήθηκε για να αναλαμβάνει, να εξοντωματίζει και να στοίβαζει τις ολοκληρωμένες πετσέτες. Η Rimac εφαρμόστηκε με σφαιρικούς ολισθητούς, όπου πίνακες ολισθητών περιστρέφονται παντοδαπά και μεταφέρουν ένα κομμάτι εργασίας πάνω από τον ραφικό πίνακα. Η Schmale Durate και η Texpa χρησιμοποιούν μερικά σύνολα κυλίνδρων για να προωθούν και να κινούν το υφάσμα προς τα εμπρός. Αν και οι παντοδαπές περιστροφές δεν είναι δυνατές σε αυτήν τη διάταξη, είναι ακόμη και πάλι δυνατό να γυρίσει το κομμάτι κάθετα.

Πρέπει να εντάσουμε περισσότερο από ένα στιβάδι κλωστού για την παραγωγή κουταλιών. Η εξοχώς αυτοματοποιημένη παραγωγή κουταλιών ξεκινά με δύο στιβάδια κλωστού που περνούν μέσω υλωτήρων στο σύστημα άμεσα από καταχωρητές κλωστού (Δείτε Σχήμα 7). Επικολλώνται σε κάθε πλευρά με δύο συρραφιδικές μηχανές που βρίσκονται στον δρόμο τους και κοπτούν σε συγκεκριμένο μήκος βάσει των διαστάσεων των κρεβατινών. Μεταφερόμενοι σε μεταφορέα, τα κομμάτια στρέφονται κατά 90 βαθμούς και ο τρίτος ραφιάς ολοκληρώνεται ενώ εισάγεται αμέσως η ετικέτα προϊόντος. Ακολουθεί θερμική μεταχείριση στην μη ραφιασμένη πλευρά για να προστατεύεται η άκρη από απενθάριση.

Σχήμα 7: Εξοχώς αυτοματοποιημένος κατασκευαστής κουταλιών από την Automatex που εμφανίζει την υποψή (αριστερά) και την ετικετοποίηση (δεξιά).

Ένας κατασκευαστής βαλαντιών — που είναι ένας διαφορετικός σύστημας από τον κατασκευαστή φοδιένων — εμφανίστηκε από μια εταιρεία με βάση στη Σουηδία, την ACG Kinna Automatic (Δείτε Φιγούρα 8). Χρειάζεται ένα προεπιβιβασμένο φοδιένα για να ξεκινήσει, το οποίο μπορεί να αποκτηθεί χρησιμοποιώντας ένα σύστημα όπως αυτό που περιγράφεται παραπάνω. Το προεπιβιβασμένο φοδιένα φορτώνεται στο σύστημα από έναν ανθρώπινο εργάτη και γεμίζεται με πληρωματικά υλικά. Κινείται κατά μήκος ενός μεταφορέα και η ανοιχτή συρραφίδα κλείνει (Δείτε Φιγούρα 8). Ο κατασκευαστής βαλαντιών περιλαμβάνει δύο απλές επιχειρήσεις για γεμισμό και κλεισιμό, αλλά είναι εντυπωσιακό να δει κανείς ότι τα 3D προϊόντα μπορούν να χειριστούν και να επεξεργαστούν μέσω αυτοματικών συστημάτων. Υπολογίζεται πως σοβαρά ή μερικά το αρχικό βήμα φόρτωσης θα μηχανοποιηθεί, κάνοντας το σύστημα πλήρως αυτόματο.

Φιγούρα 8: Αυτοματοποιημένος κατασκευαστής βαλαντιών από την ACG Kinna Automatic που εμφανίζει το γεμισμό (αριστερά) και το κλεισιμό (δεξιά)

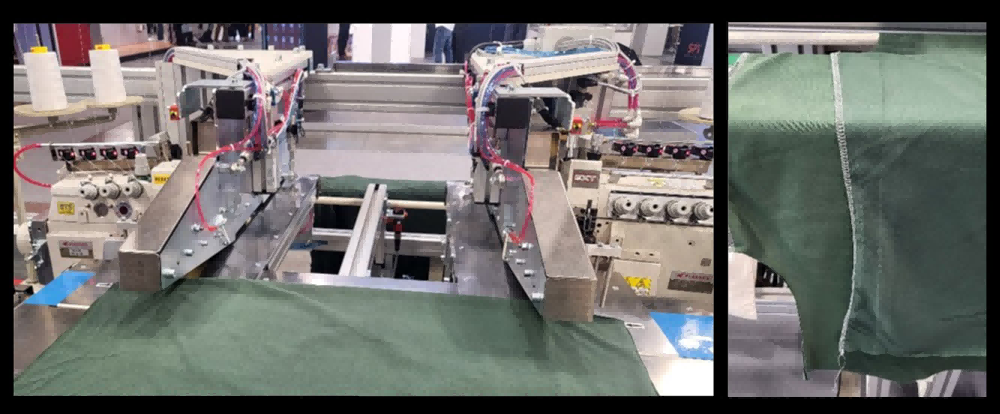

Ένα νέο εφευρεσιόδωρο παρουσιάστηκε στο μηχανήμα ραπτικής φούστεκων από την Texpa. Εξέφρασε αυτοματοποιημένη ικανότητα ραπτικής για την κάλυψη συζύγιων σε μορφή ροής, ενώ άλλες εταιρείες παρέμειναν στη ραπτική άμεσων συζυγιών. Το μηχανήμα Texpa ήταν ρυθμισμένο με δύο ραπτικές μηχανές overlock που βρίσκονται σε μεταβλητές αποστάσεις (Δείτε Σχήμα 9). Μόλις δύο στρώματα του φάβρικου φούστεκων, μπροστά και πίσω, πλευρά με πλευρά, φορτώνονται από έναν ανθρώπινο χειριστή, οι ραπτικές μηχανές ξεκινούν να δημιουργούν πλευρικά σύζυγα σε κάθε πλευρά από κοινού. Ενώ κάνουν ραφές μετακινώντας το φάβρικο μπροστά, τα μηχανήματα μετακινούνται επίσης δεξιά και αριστερά για μια προορισμένη απόσταση και ταχύτητα. Αυτή η κίνηση αποτελεί καμπυλωτά πλευρικά σύζυγα που μορφοποιούν ένα φούστεκο.

Σχήμα 9: Μηχανή φούστεκων Texpa με ικανότητα καμπυλωτικής ραπτικής (αριστερά) και το αποτέλεσμα του σύζυγου (δεξιά)

Αυτή η προσέγγιση στην ραφή φούσκων είναι κάπως συγκρίσιμη με αυτό που έχει υλοποιήσει η Nähmaschinenfabrik Emil Stutznaecker GmbH & Co. KG (Mammut), με έδρα τη Γερμανία, για την παραγωγή κρεβατινών, καθώς και στις δύο περιπτώσεις κινείται και το εργαστήριο και η συρραφιδά. Στο αυτόματο συρραφικό σύστημα Mammut, ένα μεγάλο πλαίσιο κρατάει στενά πολλά στρώματα ορθογωνίων εργαστηρίων ενώ ένα συρραφικό κεφάλι κινείται παντοδαπά για να αφήνει στιγμιά σε μοτίβα. Κάνοντας συγχρονισμένο κίνηση με το πάνω συρραφικό κεφάλι, υπάρχει ένα αντίστοιχο συρραφικό κεφάλι με καρότσι κάτω από το εργαστήριο. Έτσι, η Mammut δημιουργεί διπλά κλειδωτά στιγμιά σε διάφορα μοτίβα κουτιών. Ένα κενό πλαίσιο κάνει δυνατή την αντιμετώπιση των νήματων και του καρότσι σε οποιαδήποτε θέση. Η συνολική διάταξη της αυτόματης συσκευής για συρραφικά είναι παρόμοια με τη δομή των αυτόματων κοπών όπου ένα κεφάλι κοπής είναι συνδεδεμένο σε ένα διαμετρικό μπάρα που κινείται πάνω από το εργαστήριο.

Σχήμα 10: Τεχνολογία Κινητής Καταχώρησης από τη Fast Sewn

Η χρήση κενού πλαισίου, ωστόσο, δεν θα ήταν πάντα δυνατή κατά την κόρεση τεμάχιων υφασμάτων μεγαλύτερης ποικιλίας στη μορφή και το μέγεθός τους, όπως κατά την παραγωγή ενδυμάτων. Μια εταιρεία με βάση στη Δανία, Fast Sewn (Mikkelsen Innovation ApS), έχει προτείνει μια καινοτόμα μέθοδο, που ονομάζεται "τεχνολογία κινητού κενού" για αυτοματοποιημένη συνέλιξη ενδυμάτων (Δείτε Σχήμα 10). Μια μετρητή ραφής αποτελείται από πολλά μεταφορικά τσεινιά που μεταφέρουν το εργασιακό κομμάτι, αλλά το τσεινιά κατάφερε να περιβάλει τη θέση ραφής δημιουργώντας ένα κινητό κενό γύρω από τον καρτερ. Σε αυτή τη διάταξη, το ευέλαστο εργασιακό κομμάτι στηρίζεται ακόμη και κινείται κατά τη διάρκεια της διαδικασίας, ενώ η εντριγμένη σύνδεση μεταξύ της αiguilλής και των νήματος του καρτερ γίνεται οπουδήποτε στο εργασιακό κομμάτι. Αυτή η σχετικά νέα εταιρεία αναμένεται να εισαγάγει εμπορική μηχανή στην αγορά στο μέλλον.

Μία από τις κορυφαίες εταιρίες στην αυτοματοποιημένη ράφια, η Softwear Automation Inc. με έδρα την Ατλάντα, ήταν απώντα στην ITMA 2023. Η παρουσίασή της του Sewbot® το 2012 μετασχημάτισε την παραγωγή ενδυμάτων, με την ιδέα να παράγει ρούχα χωρίς παραδοσιακούς εργάτες στον τομέα των ενδυμάτων. Το σύστημά της χρησιμοποιεί μίξεμα πατενταρισμένης υψηλής ταχύτητας τεχνολογίας εικόνας και ελαφρών ρομποτικών που επιβλέπουν τα κομμάτια του υφασμάτος και καθοδηγούν το εργασιακό κομμάτι μέσω συνηθισμένων μηχανών ράφτσας. Ειδικευμένος στην παραγωγή T-σορτ, ο Sewbot εισήχθη ως σύμβαση υπηρεσιών με μηνιαίο τίμημα από $5,000 ανά μονάδα. Όπως είχε αναφερθεί προηγουμένως στο Textile World, μια αυτοματοποιημένη γραμμή παραγωγής T-σορτ μπορούσε να παράγει ένα ρούχο με κολλάρο σε 162 δευτερόλεπτα.

Εναλλακτικές Τεχνολογίες Ράφιας

Από την άλλη πλευρά, εναλλακτικές τεχνολογίες κόστους ήταν πιο ορατές από πριν στην ITMA. Μπορεί να αντικαταστήσουν επιχειρήσεις δημιουργίας κόστων όπως η υπερηχωτική συμβολή, η κολλώδης σύνδεση και η εκτυπωμένη στιχοϋφαντουργία. Αυτές οι επιχειρήσεις μπορεί να θεωρούνται ευκολότερες να διαχειριστούν χωρίς ανθρώπινο εργάτη σε σύγκριση με τις συνηθισμένες στιχοϋφαντουργικές επιχειρήσεις. Η υπερηχωτική συμβολή και η κολλώδης σύνδεση δεν είναι νεαρές τεχνολογίες, αλλά επεκτεταμένες εφαρμογές παρουσιάστηκαν στην ITMA.

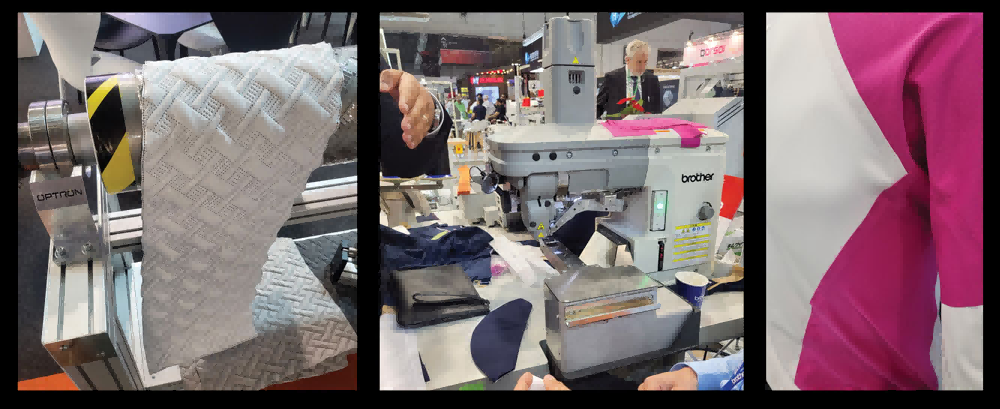

Η Optron Textile Machinery, με έδρα στην Ισπανία, παρουσίασε καλεντάρια κύλινδρα που μπορούν να δημιουργήσουν συμβαλμένες γραμμές στιχών κουκλών σε ένα καλάθι ή ένα κρεβάτι (Δείτε Σχήμα 11). Οι κύριες εταιρείες κόστους Juki Corp. και Brother Industries Ltd., με έδρα στην Ιαπωνία, επίσης εξέθεσαν αρκετές μηχανές συμβολής που μπορούν να συνδέσουν θερμοπλαστικά υφάσματα. Σύμφωνα με τους Hayes και McLoughlin7, οι συμβολημένες συνδέσεις είναι λιγότερο βιώσιμες, αλλά δημιουργούν μαλακότερες και πιο ομαλές συνδέσεις από τις στιχοϋφαντουργικές και κολλώδεις συνδέσεις.

Σχήμα 11 (από αριστερά προς δεξιά): Εναλλακτικές τεχνολογίες κόσωνas περιλαμβάνουν κολλημένο ράφι με ενώσεις από Optron και συνδεδεμένα ράφια από Brother και τα αποτελεσματικά ράφια.

Η κολλήσιμη σύνδεση είναι παρόμοια, αλλά διαφορετική από τη συγκόλληση επειδή η σύνδεση επιτυγχάνεται με την απεύθυνση ενός κολλητικού υλικού μεταξύ των στρωμάτων των εργασιών. Τυπικά κολλητικά υλικά βρίσκονται σε μορφή ταινίας, η οποία ενεργοποιείται υπό θερμότητα και πίεση και συνδέει τα ράφια μελτώνοντας μέσω της δομής του υφάσματος. Η σύνδεση είναι δυνατή για σχεδόν όλα τα υφάσματα μη φλισσό, με κάποιες περιορισμούς, όπως τα θολωδή υλικά8. Το Brother έκανε καλή διαφορά στο ITMA με την κολλητική μηχανή του που είναι οπλισμένη με έναν χορηγό υγρού κολλητικού (Δείτε Σχήμα 11). Αναφέρεται ότι τα συνδεδεμένα ράφια για ενδυμασίες είναι πιο ήσυχα και λιγότερο ορατά από τα κοσμένα ράφια.

Σχήμα 12: Εκτυπωμένη κλωστοϋφαντουργία ως εναλλακτική λύση κόσων από το Kornit Digital

Ένα άλλο παράδειγμα της τεχνολογίας χωρίς κόστισμα παρουσιάστηκε από την Kornit Digital. Ένα εκτυπωμένο τεχνικό στιχεματισμού έχει φωτιστεί ως μέρος της ψηφιακής γραμμής παραγωγής τ-shirts της. Οι εκτυπωτές της άμεσης εκτύπωσης σε ενδυμασία βελτιώθηκαν για να παράγουν ποιότητα αρκετά ώστε να μιμούνται τους κοσμηματικούς στιχαρικούς στιχούς 3D. Όπως εμφανίζεται στο Σχήμα 12, δεν ήταν εύκολο να διακριθούν οι διαφορές μεταξύ των στιχών και των εικόνων ακόμη και κοντά. Μια μεγάλη προβολή της χρήσης του εκτυπωμένου στιχεματισμού είναι η ψηφιακή ελέγχωση των διεργασιών παραγωγής. Δεν αφήνει τίποτα στη λάθος πλευρά του υφασμάτος, διατηρώντας επίσης τις αναθεωρημένες φωτεινές και μαλακές ιδιότητες του υφασμάτος αντί να προσθέτει ακτινοβολημένους στιχαρικούς στιχούς.

Κλάδος Ενδυματοβιομηχανίας 4.0

Η βιομηχανία των κεφαλαίων ήταν στο προσκήνιο των τριών προηγούμενων βιομηχανικών επαναστάσεων και ενεργά προσαρμόζεται στην τέταρτη επανάσταση που διεξάγεται αυτήν τη στιγμή. Ενεργοποιημένη και οδηγούμενη από την ανάπτυξη της πληροφοριακής τεχνολογίας, οι κύριες καινοτομίες για την Βιομηχανία 4.0 βασίζονται στην ψηφιακή μεταμόρφωση. Στόχος της είναι να συγχωνεύσει τον πραγματικό και τον εικονικό κόσμο μέσω κυβερνοφυσικών συστημάτων και να συνδέσει ανθρώπους και μηχανές μέσω του Διαδικτύου των Πραγμάτων (IoT)9. Αυτό επιτρέπει στους παραγωγούς ρούχων να επιβλέπουν τα θέματα παραγωγής σε πραγματικό χρόνο και να ελέγχουν την προόδο της παραγωγής από μακριά, κάνοντας τις φακτορείες ρούχων έξυπνες. Οι κύριοι στοιχείοι της τεχνολογίας είναι το IoT και το δίκτυο που μπορεί να συνδεθεί με άλλα. Το πλέον ευρύ στόχο είναι η μέγιστη αποδοτικότητα και παραγωγικότητα. Όπως επιβεβαιώθηκε στο ITMA 2023, η Βιομηχανία 4.0 είναι μια ενεργή συνεχιζόμενη έννοια για πολλές κεφαλαιοβιομηχανικές εταιρείες με αρκετές τεχνολογικές καινοτομίες που έρχονται. Με τη Βιομηχανία 4.0 στο νους, πολλάπλασιες μηχανές κοπής και ραντσεβασμού.

οι παραγωγοί είναι ενεργά ασχολημένοι με την ανάπτυξη λογισμικού, δουλεύοντας για να επεκτείνουν τις δυνατότητες του κινητού τους υλικού. Βρέθηκαν πολλά παραδείγματα στο ITMA. Το Zünd Systemtechnik συνεργάζεται με την Mind Technology της Πορτογαλίας για να ενισχύσει τη χρήση της διεπαφής του χρήστη. Το Juki συνεχίζει να συνδέει τα συστήματα κινητών συσκευών του με το δίκτυο, που ονομάζεται JaNets1. Το Mammut κυκλοφόρησε τη δική του σειρά λογισμικών προϊόντων που διαβάζουν την κατάσταση λειτουργίας των μηχανών, συντάσσουν αναλυτικά αναφορικά στα ζητήματα παραγωγικότητας και προτείνουν προφαντική διαφυλάξιμη διατροφή. Το ACG Kinna Automatic εργάζεται στην ανάπτυξη λογισμικού για να ενισχύσει την τεχνολογία του, όχι μόνο για να βελτιώσει την ακρίβεια της αντιστοίχισης μοτίβων, αλλά και για να ελέγχει και να διαχειρίζεται αποτελεσματικά τα ελλείψεις των υφασμάτων.

Όσον αφορά τον έλεγχο ποιότητας, ενσωματώνονται με πιο ενεργό τρόπο προηγμένες τεχνολογίες όπως η μηχανική μάθηση και η τεχνητή νοημοσύνη. Για μεγάλο διάστημα, τα συστήματα έλεγχου ποιότητας δεν ήταν αυτόνομα και ζητούσαν από τους επιχειρηματίες μηχανών να παραμένουν επιγραμμένοι και να ανιχνεύουν τα ελλείψεις των προϊόντων. Εξαρτώντας την εργασία από τον άνθρωπο, κάποιες ελλείψεις συχνά παραλείφθηκαν μέχρι να φθάσουν τα τελικά προϊόντα στον τελικό χρήστη. Χάρη σε πρόσφατες εξελίξεις στην τεχνολογία εικόνας, η τεχνητή νοημοσύνη αντικαθιστά τώρα τους ανθρώπινους επιθεωρητές και βοηθάει στην βελτίωση της παραγωγής προτείνοντας αποφάσεις βασισμένες σε δεδομένα. Στο ITMA, η Serkon Tekstil Makina επέδειξε ένα νέο σύστημα έλεγχου καπνού που λειτουργεί με βάθος τεχνολογίας εικόνας και τεχνητής νοημοσύνης. Το σύστημά της σχεδιάστηκε για να διαχειρίζεται όχι μόνο τις ελλείψεις επιφάνειας, αλλά και τις μεταβάσεις χρών.

Ένα άλλο ορατό τομέα που εξευρίσκει η τεχνητή νοημοσύνη είναι ο κρεατικός σχεδιασμός. Με τη συγχώνευση της τεχνητής νοημοσύνης με εργαλεία σχεδιασμού που βοηθούνται από υπολογιστή (CAD), το ευφυές σύστημα CAD δημιουργεί ψηφιακά σχέδια αυτόματα με βάση τη βάση δεδομένων από διάφορες πηγές και παρέχει επαγγελματικές προτάσεις για νέους σχεδιασμούς. Αυτό επιτρέπει σε ανθρώπους με περιορισμένη εμπειρία στον σχεδιασμό να παραγγειλούν προϊόντα για τον εαυτό τους, υποστηρίζοντας το πρώτο στάδιο της παραγωγής κατά την παραγγελία. Μια επιχείρηση start-up, η Myth.AI, παρουσίασε ένα εργαλείο σχεδιασμού μοτίβων με βάση την τεχνητή νοημοσύνη στο ITMA που εμφανίζει μοναδικές απεριόριστες επιλογές για νέους σχεδιασμούς με λίγες κλικ.

Εν τω μεταξύ, η επόμενη επανάσταση — Βιομηχανία 5.0 — έχει ήδη ξεκινήσει στη βιομηχανία κλαδιών, ενώ πολλές βιομηχανίες βρίσκονται ακόμη στο μεσοδιάβλημα της Βιομηχανίας 4.0. Σύμφωνα με την Ευρωπαϊκή Ένωση9, η Βιομηχανία 5.0 συζητά τιμές που ξεπερνούν την αποτελεσματικότητα και την παραγωγικότητα. Μεταferontas τοphasis από τα οικονομικά στα κοινωνικά τιμή, προσθέτει βιώσιμη ανάπτυξη και ανθρωποκεντρικές λύσεις στη Βιομηχανία 4.0. Το υποκείμενο δεν είναι νέο, ωστόσο. Οι προσεγγίσεις περιβάλλοντος, κοινωνίας και κυβέρνησης (ESG) ή τριπλής κατώτερης γραμμής έχουν επιτονιστεί κατά τη διάρκεια των τελευταίων δεκαετιών από διάφορα επίπεδα οντοτήτων σε όλο τον κόσμο. Η Βιομηχανία 5.0 μας υπενθυμίζει ότι οι πτυχές του ανθρώπου, του περιβάλλοντος και της κοινωνίας είναι μια επιχειρηματική κοινωνική ευθύνη για τη βιομηχανία κλαδιών και ενδυμάτων. Υποστηρίζοντας τη Βιομηχανία 5.0, συγκεκριμένα παραδείγματα μηχανημάτων σε αποσταθερά και μη αποσταθερά μορφές προβλέπονται να κυριαρχούν στις μελλοντικές ITMAs.

Αναπτυξιακός Δρόμος

Οι τεχνολογικές καινοτομίες που παρουσιάστηκαν στο ITMA 2023 επισυντάχθηκαν για να υπογραμμίσουν την προηγμένη κατάσταση της αυτομάτωσης στις διαδικασίες κόψης και ραφής ενδυμάτων. Οι προόδοι ήταν απολύτως εμφανείς και στην ποιότητα και στην ποσότητα. Ήταν πιο ορατές περισσότερες διαφορετικές εφαρμογές της τεχνολογίας αυτόματης κόψης και ραφής σε σύγκριση με το ITMA 20191. Οι κύριες τάσεις στην κόψη ήταν η αβύβλητη ολοκλήρωση του εξοπλισμού πριν και μετά την κόψη, η δημοφιλία του συστήματος φωτιστικής αντιστοίχισης μοτίβων, και η ενισχυμένη ικανότητα βαριάς κόψης. Σε σύγκριση με την κόψη, η αυτομάτωση της ραφής ήταν ακόμη υπό ενεργή ανάπτυξη των κεντρικών τεχνολογιών, οι οποίες επέτρεπαν μόνο περιορισμένα τύπωνα προϊόντων σε αυτόματες διαμορφώσεις. Η κατεύθυνση αυτής της αναπτυξιακής πορείας καθιστά σαφές ότι η κλάδος των κεφαλαίων και ενδυμάτων κάνει σταθερή πρόοδο κάθε μέρα προς την τέταρτη βιομηχανική επανάσταση και την Βιομηχανία 4.0.

Αναφορές

1. Suh, M. (2019). Αυτοματοποιημένη κοπή και ράφη για τη βιομηχανία 4.0 στο ITMA 2019. Journal of Textile and Apparel, Technology and Management. Ειδική Παρουσίαση, 1-13.

2. Aeppel, T. (2022). Ρομπότ που στρέφουν τις προσοπολογίες τους σε μια νέα δουλειά: να ράβουν μπλουζάκια, Reuters, Ανακτήθηκε τον Ιούλιο 2023 από https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/.

3. Davies, G. (2021). Πώς λειτουργεί η παραγωγή κατά την παραγγελία για τις μάρκες ρούχων; Techpacker, Ανακτήθηκε τον Ιούλιο 2023 από https://techpacker.com/blog/design/fashion-on-demand-manufacturing/.

4. Li, R., Zhao, S., και Yang, B. (2023). Έρευνα για την κατάσταση εφαρμογής της τεχνολογίας μηχανικής όρασης στη διαδικασία παραγωγής επισκευαστικών. Applied Sciences, 13(4), 1-14.

5. Francis, S. (2019), SoftWear Automation κυκλοφόρει Sewbots ως υπηρεσία, Ειδήσεις Ρομποτικής και Αυτομάτων, Ανάκτηση σε Ιούλιο 2023 από https://roboticsand automationnews.com/2019/02/05/softwear-automa-tion-launches-sewbots-as-a-service/20847/#:~: text=For%20a%20monthly%20fee%20starting,and%20three%20shifts%20a%20day.

6. Textile World (2019). Sewbots® Μετατρέποντας τη βιομηχανία των προϊόντων ραφής, Textile World, Ανάκτηση σε Ιούλιο 2023 από https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-prod ucts-industry/.

7. Hayes, S. και McLoughlin, J. (2015). Η ραφή κατασκευαστικών υλικών, Στο J. Jones και G.K. Stylios (Επιμ.) Joining Textiles (σελ. 66-122). Sawston, Ηνωμένο Βασίλειο: Woodhead Publishing.

8. Sarkar, J., Rifat, N. M., Sakib-Uz-Zaman, M., Al Faruque, M. A., & Prottoy, Z. H. (2023). Προηγμένη Τεχνολογία στη Παραγωγή Ενδυμάτων. Στο M. Rahman, M. Mashud, και M. Rahman (Επιμ.) Advanced Technology in Textiles: Fibre to Apparel (σελ. 177-231). Singapore: Springer Nature.

9. Muller, J. (2021). Enabling Technologies for Industry 5.0, Ευρωπαϊκή Επιτροπή, Ανάκτηση τον Ιούλιο 2023 από https:\/\/op.europa.eu\/en\/publication-detail\/ -\/pub-lication\/8e5de100-2a1c-11eb-9d7e-01aa75 ed71a1\/language-en.

Σημείωση Επιμελητή: Ο Δρ. Minyoung Suh είναι επίκουρος καθηγητής στο Πανεπιστήμιο NC State, στο Wilson College of Textiles, στην πόλη Raleigh, N.C., στην τμήμα Κεφαλαίων και Ενδυμάτων, Τεχνολογία και Διαχείριση. Αυτό το άρθρο προέλαβε από μια διατριβή του Δρ. Suh που δημοσιεύθηκε στο Περιοδικό του Πανεπιστημίου NC State Wilson College of Textiles για Κεφάλαια και Ενδυματολόγιο, Τεχνολογία και Διαχείριση (JTATM).

Ιανουάριος\/Φεβρουάριος 2024