Découpe et Couture Automatisées Pour L'Industrie 4.0

13 février 2024

La technologie mise en avant à l'ITMA 2023 montre clairement que l'industrie du textile et de l'habillement progresse régulièrement vers l'Industrie 4.0.

Par le Dr Minyoung Suh

Contrairement à d'autres industries où des produits diversifiés ont été fabriqués au cours des dernières décennies sans trop dépendre de la main-d'œuvre humaine, l'automatisation a progressé lentement dans la fabrication de vêtements. Comparé aux matériaux rigides comme le plastique et le métal, les tissus sont connus pour avoir un degré de liberté beaucoup plus élevé lorsqu'ils sont transportés. Les tissus se déforment considérablement même sous une charge très faible, comme le poids mort ou la résistance de l'air. Cette propriété crée des défis extrêmes lors de la conception de machines pour manipuler des matériaux textiles flexibles. Malgré les avancées continues des technologies les plus récentes, la fabrication entièrement automatisée de vêtements semble encore éloignée, pour l'instant.

Amazon a lancé la fabrication à la demande de vêtements en 2015 et a breveté son usine de confection automatisée en 2017. Les installations incluent l'impression de motifs fournis par les clients sur des surfaces textiles, le découpage du tissu à une taille et à un ajustement personnalisés, et l'assemblage des vêtements sans dépendre de la main-d'œuvre humaine. Le service d'Amazon est axé sur la production de T-shirts fabriqués sur commande, qui sont relativement simples dans leur conception et leur structure. Il faut généralement quelques semaines entre la commande et la livraison. Cependant, étant donné qu'il faut traditionnellement 12 à 18 mois pour avoir une collection de vêtements prête à être commercialisée, il est révolutionnaire de réduire considérablement le délai de préparation.

La production à la demande ou juste-à-temps n'est pas un concept nouveau dans la mode. Historiquement, chaque vêtement était confectionné sur mesure. Cependant, le manque de main-d'œuvre qualifiée et de ressources accessibles signifiait qu'il fallait beaucoup de temps et que c'était très coûteux pour produire un seul vêtement avant l'ère industrielle. En passant au marché du prêt-à-porter aux 19e et 20e siècles, les produits textiles sont devenus plus abondants et abordables alors que l'industrie se mécanisait et se développait rapidement pendant l'ère industrielle. Plus récemment, le concept moderne de fabrication à la demande — centré sur la production de vêtements uniquement lorsque quelqu'un en a besoin dans un délai raisonnable et à un prix abordable — a été une percée majeure sur le marché du prêt-à-porter. Les progrès technologiques sont des moteurs clés pour guider et soutenir la transition vers la fabrication à la demande.

Au salon ITMA 2023, Kornit Digital, basé en Israël, a organisé une présentation sous le slogan « La production numérique devient grand public. » L'entreprise a mis en avant ses installations de production intégrée pour la fabrication à la demande, où les dernières technologies de fabrication ont été intégrées dans une ligne de production de T-shirts. Cela commence par un logiciel de conception convivial. La simulation 3D d'un vêtement virtuel permet aux clients d'évaluer et de finaliser leurs décisions de conception. Des designs uniques et personnalisés sont imprimés numériquement à l'aide d'une imprimante direct-to-garment, où le traitement de polymérisation est également effectué sans heurt. Les produits finis sont ensuite emballés et expédiés automatiquement. Pendant tout le processus, chaque ressource tangible et intangible est gérée par des codes-barres, tels que les designs d'impression, les décisions concernant le substrat textile, ainsi que les informations sur la taille et l'ajustement, entre autres. Bien que Kornit n'ait pas détaillé les processus de découpe et de couture des T-shirts, des étapes de découpe et d'assemblage automatiques peuvent être impliquées dans une certaine mesure.

La fabrication automatisée de produits cousus est une condition préalable pour permettre une production à la demande. Grâce aux outils d'assistance par ordinateur et aux systèmes réseau, les processus de développement de produits continuent d'être numérisés et gérés à distance, mais les opérations de découpe et de couture dépendent encore fortement d'une main-d'œuvre humaine qualifiée pour l'assemblage manuel1. Les machines à coudre électriques assistent l'industrie de la mode depuis plus de 100 ans, mais la dépendance à l'habileté et à l'expérience humaines n'a pas encore été réduite aussi radicalement que prévu. Les progrès significatifs sont les systèmes de couture semi-automatisés qui ont été introduits sur le marché, où un opérateur humain charge et aligne les pièces de travail sur la machine1. L'automatisation de la couture est considérée comme la dernière pièce du puzzle qui finalisera la transition vers une nouvelle ère révolutionnaire dans l'avenir de la mode.

Étant donné que le marché mondial du vêtement vaut environ 1,52 billion de dollars2, la fabrication à la demande est apparue comme un véritable changement de paradigme pour stimuler l'économie mondiale et améliorer la qualité de vie. L'avantage ne se limitera pas aux consommateurs de mode qui profitent de produits satisfaisants à un prix abordable et à temps. Elle permet également un environnement de travail plus éthique pour les développeurs de produits en réduisant la pression liée aux délais saisonniers et à la gestion des stocks. Moins de déchets sont générés car chaque production garantit des ventes réelles3. La personnalisation peut créer un attachement émotionnel chez les clients envers ce qu'ils créent et achètent, et par conséquent, la durée de vie du produit s'allonge, transformant ainsi le marché de la mode vers un développement durable.

Sur la base des observations et des discussions avec les fabricants de machines lors de l'ITMA 2023, cet article présente les récents progrès techniques dans la fabrication automatisée de vêtements. L'ITMA est la plus grande exposition internationale de technologie textile et vestimentaire qui a lieu tous les quatre ans. En 2023, l'événement a présenté 18 secteurs pour différents secteurs de fabrication, y compris le filage, le tissage, le tricotage et l'impression, parmi d'autres secteurs. Les deux secteurs explorés et étudiés en profondeur dans cet article — systèmes de découpe automatique et unités de couture automatisées — relevaient de la division de confection de vêtements. En illustrant plusieurs exemples d'équipements automatisés, des fonctionnalités innovantes et des tendances clés sont mises en avant pour les technologies de découpe et de couture de vêtements. En consultant le rapport sur le même sujet issu de l'ITMA 2019 (voir “ Développements en matière de découpe et de couture automatisées ,” Textile World, mars/avril 2020), les lecteurs peuvent obtenir plus d'insights sur l'état des technologies textiles et de l'habillement passées, actuelles et futures.

L'automatisation dans la découpe

Les salles de découpe dans les usines de confection ont été progressivement mécanisées et digitalisées au cours des 60 dernières années, depuis que Gerber Technology a introduit le premier système de découpe automatisé dans les années 1960. De nos jours, les découpeurs pilotés par ordinateur (CNC) sont largement répandus et adoptés par de nombreux fabricants de vêtements travaillant avec des productions en grande quantité. Diverses technologies de découpe ont été développées pour des applications variées, y compris les technologies à lame, laser, jet d'eau, plasma et ultrasons. Alors que la technologie de découpe automatisée atteint un stade de maturité, les fabricants de découpeurs se concentrent sur le développement de systèmes auxiliaires maximisant l'efficacité de la découpe.

Plusieurs grands fabricants de fraiseuses CNC ont participé à l'ITMA 2023. Morgan Tecnica S.p.A., basée en Italie, est l'un des leaders visibles en matière d'innovations dans le domaine de la découpe. Zünd Systemtechnik AG, basée en Suisse, et Kuris Spezialmaschinen GmbH, en Allemagne, sont également des acteurs clés constants. Serkon Tekstil Makina, en Turquie, continue de se développer. Sur la base des observations des systèmes de découpe automatisés exposés lors de l'ITMA 2023, les caractéristiques techniques principales peuvent être résumées en trois points comme suit : intégrations sans couture des équipements avant et après découpe ; popularité des systèmes de correspondance optique de motifs ; et amélioration des capacités de découpe lourde.

L'une des caractéristiques remarquables dans le dernier équipement de découpe est que l'intégration du système est plus alignée que jamais. Plusieurs fabricants ont présenté leurs découpeurs accompagnés d'autres équipements en série, imitant une véritable ligne de production, telle que des inspecteurs de tissu, des étaleurs et des étiqueteurs de patrons. Par exemple, IMA S.p.A., basée en Italie, a présenté sa "Salle de Découpe Syncro" où les équipements - y compris un chargeur de rouleaux de tissu, un étaleur, une découpeuse automatique et un étiqueteur - peuvent être combinés selon les besoins. Les étaleurs et les étiqueteurs ne sont pas des technologies tout à fait nouvelles, mais l'intégration fluide entre les équipements a été mise en avant lors des démonstrations des machines lors de l'ITMA.

Figure 1 (de gauche à droite) : Soufflante d'air sur l'étaleur Kuris A23 et l'étaleur Orox VRun

Kuris a présenté un répandeur avec des soufflantes d'air en association avec sa machine à découper (voir la figure 1). L'air soufflé permet un contrôle précis et précis des tissus élastiques. Une alimentation en air comprimé de jusqu'à 6 bars aplatie et empêche les bords découpés du tissu de se recroqueviller. Il aide également à souffler les plis du tissu hors de chaque couche, ce qui minimise l'intervention humaine pendant le répandage. Des plaques vibrantes sont équipées pour aider à libérer une tension inutile sur le tissu. Le groupe Orox S.r.l., Italie, a également introduit un répandeur avec de l'air comprimé de 100 litres par minute (7 bars). Sa baguette de répandage est équipée de boutons pour une commande à distance afin de maximiser la productivité de l'opérateur (voir la figure 1).

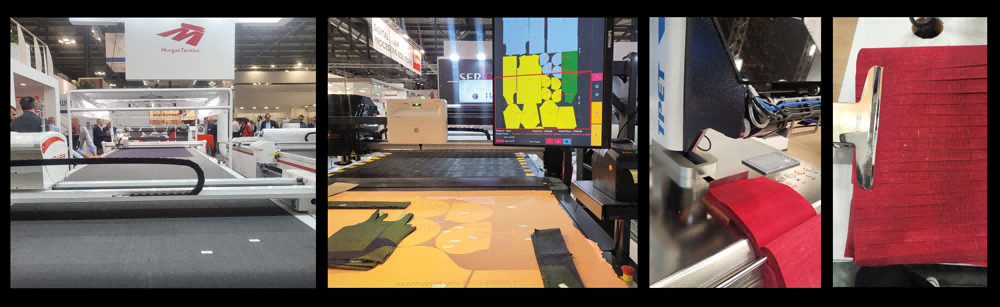

Bien que l’usinage ait été relativement automatisé depuis la fin des années 1900, il est resté fortement dépendant de la main-d'œuvre humaine pour trier et regrouper les pièces découpées. Avec l'évolution de la technologie, des étiqueteuses ont été intégrées à la machine de découpe et ont assisté dans les processus de déchargement manuel. Les fonctionnalités des étiqueteuses semblent s'être diversifiées en plusieurs approches. Morgan Tecnica a continué à coller directement des étiquettes imprimées thermiquement sur les pièces découpées en installant une barre transversale supplémentaire à cet effet (Voir Figure 2). Une autre approche a été démontrée par Serkon Tekstil Makina qui a placé un projecteur affichant des patrons et les informations associées sur la table de découpe (Voir Figure 2). La projection laser avait déjà été mise en œuvre pour la découpe de cuir, où des substances non rectangulaires avec des géométries complexes doivent être détectées et positionnées sur la table avant la découpe. Cette technologie est maintenant répandue et aide au tri et au déchargement des pièces découpées. TPET, basé en Chine, a présenté une machine à tamponner qui imprime directement les informations sur chaque pièce découpée après le déchargement (Voir Figure 2).

Figure 2 (de gauche à droite) : Différents types d'appareils de marquage — étiquette imprimée par Morgan Tecnica, projection laser par Serkon Makina, et une machine à frapper ainsi que des échantillons de tissu frappé par TPET

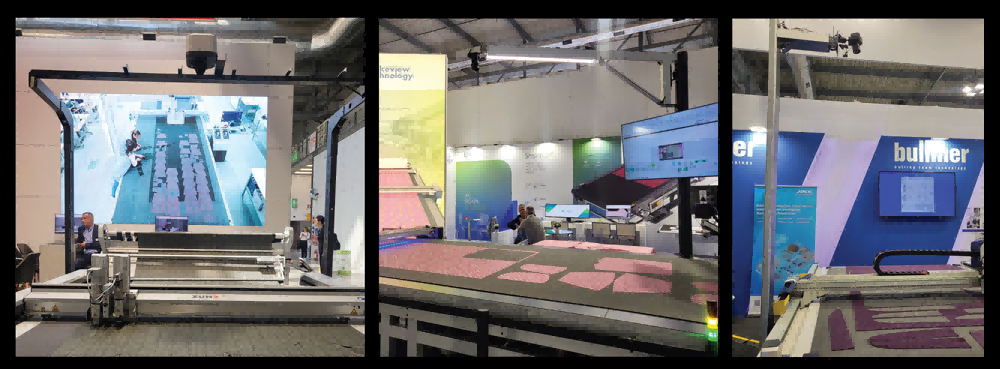

La technologie de vision pour l'alignement de motifs est devenue plus courante que jamais. La technologie de vision par ordinateur collecte des informations à partir de ressources visuelles, détecte les caractéristiques optiques de la surface, positionne et gère celles-ci de manière interactive4. L'assistance pour le correspondance de motifs utilisant des dispositifs optiques a été initiée au début des années 2010, et la technologie a continué à se développer au fil des décennies. En conséquence, la plupart des découpeurs présentés à l'ITMA 2023 étaient équipés d'une caméra surélevée (voir Figure 3) capturant en temps réel les caractéristiques de la surface des tables de découpe. En reconnaissant les motifs de conception sur la surface du tissu, cette caméra synchronise les informations de la surface du tissu entre la table de découpe et l'écran de repérage. Cela permet une gestion visuelle de l'alignement des motifs pour les vêtements fabriqués à partir de rayures ou de carreaux et d'imprimés conçus. Les lacunes techniques possibles sont connues pour être liées à une qualité d'image médiocre, à une faible précision, à une efficacité réduite et à l'intensité importante du travail manuel4.

Figure 3 (de gauche à droite) : Caméras hauteurs pour l'alignement des motifs tissus par Zünd, Lakeview Technology et Bullmer.

Morgan Tecnica a configuré son système de vision différemment des autres fabricants. Alors que d'autres fabricants ont adopté une seule caméra commerciale standard (Voir Figure 3), Morgan Tecnica a développé plusieurs caméras spécifiques à son système. Les caméras sont montées à seulement 50 à 60 centimètres de la table de découpe, accompagnées de nombreuses sources lumineuses (Voir Figure 4). Pour garantir un angle de vue plus large, quatre caméras sont installées et traitent les données en connexion. Une éclairage intense à des distances relativement courtes peut fournir une meilleure vision, améliorant ainsi la précision et la complétude du système global. Il pourrait également être plus facile de gérer les caméras et les sources lumineuses en cas d'ajustements physiques nécessaires. De plus, le système optique qui « voit » la surface du tissu permet de découper des tissus imprimés par souscription sans créer de marqueurs séparés, car les contours de l'impression sont détectés pour une ligne de découpe, comme le montre la Figure 4.

Figure 4 : Système de vision Morgan Tecnica (à gauche) avec plusieurs caméras montées bas (à droite).

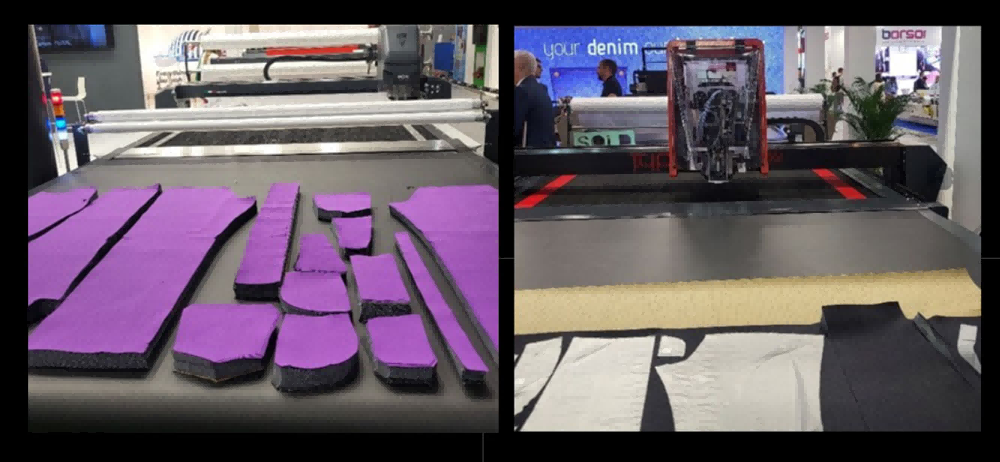

Du matériel de découpe avec des capacités renforcées pour un usage intensif était également exposé. Le groupe FK basé en Italie et IMA ont présenté leurs modèles de découpeurs, Iron Heavy et Typhoon, respectivement, capables de découper des empilements de 60 millimètres d'épaisseur en tissu denim (Voir Figure 5). IMA a également présenté un découpeur inclinable, Maxima SP, qui peut découper des panneaux rigides d'une épaisseur de 5 mm pour une gestion précise et exacte des patrons plats. L'entreprise allemande de découpe automatisée Bullmer GmbH a utilisé des outils de découpe modulaires pour son découpeur Premiumcut ELC, capable de traiter divers matériaux composites, du tissu au caoutchouc et au métal, pour des applications industrielles variées. Ici, la profondeur maximale de découpe varie en fonction du matériau.

Figure 5 (de gauche à droite) : Découpeurs lourds présentés par le groupe FK et IMA

Automatisation dans la couture

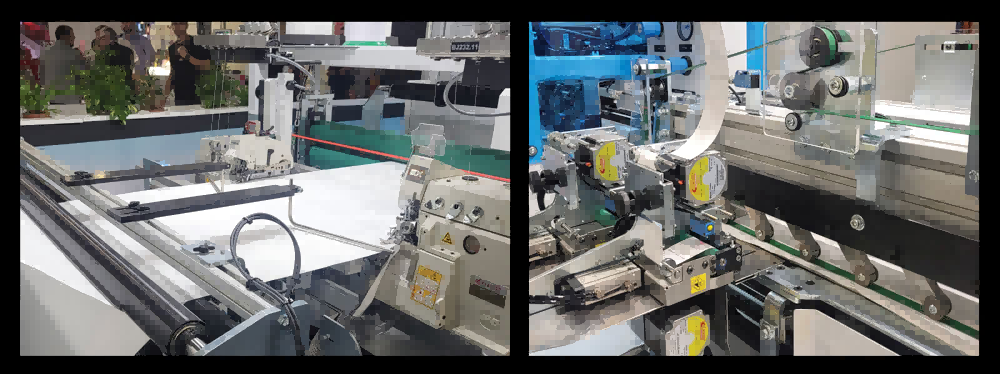

En contraste avec les progrès compétents dans la technologie de découpe, le surfilage automatisé est encore en plein développement de sa technologie de base. Il est notoirement difficile d'automatiser l'assemblage des vêtements. Dans la plupart des systèmes commerciaux actuellement disponibles, les capacités de surfilage automatisé sont limitées aux produits textiles simples comme les taies d'oreiller, les draps, les serviettes et les tapis. Étant donné que ces types de produits ne comportent que des coutures droites et une structure simple, ils constituent la première génération de produits à avoir ouvert la voie à l'automatisation du surfilage. La production automatisée de ces produits semble plus spécialisée et diversifiée qu'auparavant et a été démontrée par plusieurs entreprises lors de l'ITMA 2023. Plusieurs technologies pour une production entièrement automatisée de draps, de serviettes et de tapis étaient exposées. La structure plate et monocouche de ces produits signifie qu'ils peuvent simplement être finis en découpant les tissus et en terminant les bords, mais les techniques de couture varient selon les besoins de production. Les systèmes de draps et de serviettes, démontrés par Texpa GmbH et Carl Schmale GmbH & Co. KG (Schmale Durate), tous deux basés en Allemagne, étaient équipés de surjeteuses pliantes et cousant situées le long du chemin où le tissu était transporté. Avec plusieurs options de finition, des effets décoratifs sont possibles (Voir Figure 6). TPET a terminé les serviettes en appliquant des points surjetés couvrant les bords au lieu de les plier, tandis que Rimac S.r.l., basée en Italie, a choisi de coudre un biais autour d'un tapis de voiture (Voir Figure 6).

Figure 6 (dans le sens des aiguilles d'une montre, en partant du coin supérieur gauche) : couture automatisée pour les serviettes par Schmale Durate, draps par Texpa, tapis par Rimac et serviettes par TPET

La présence de diverses technologies de manipulation était notable dans chaque système. Comme illustré à la Figure 6, TPET utilise une plaque métallique appuyant un morceau de tissu contre une table de travail pour faire pivoter le morceau tout en cousant ses quatre côtés. Un autre type de technique de manipulation — quatre grippers — était utilisé pour prendre, décharger et empiler les serviettes terminées. Rimac a adopté des rouleaux sphériques, où des rangées de rouleaux tournent dans toutes les directions et transportent la pièce sur la table de couture. Schmale Durate et Texpa utilisent plusieurs ensembles de rouleaux cylindriques pour alimenter et faire avancer le tissu. Bien que des rotations omnidirectionnelles ne soient pas possibles dans cette configuration, il est encore possible de faire pivoter la pièce perpendiculairement.

Il faut incorporer plus qu'une seule couche de tissu pour la production de taies d'oreiller. La production entièrement automatisée de taies d'oreiller commence par le passage de deux couches de tissu via des alimentateurs directement depuis les rouleaux de tissu (Voir Figure 7). Elles sont surpiquées de chaque côté par deux machines à coudre situées sur leur parcours et découpées à une certaine longueur en fonction des dimensions des oreillers. En avançant sur un convoyeur, la pièce est tournée de 90 degrés et la troisième couture est terminée tout en insérant simultanément une étiquette produit. Un traitement thermique suit sur le côté non cousu pour protéger le bord de l'effilochage.

Figure 7 : Fabricant de taies d'oreiller entièrement automatisé par Automatex montrant l'alimentation et la surpiqûre (à gauche) et l'étiquetage (à droite).

Un fabricant d'oreillers — qui est un système distinct du fabricant de taies d'oreiller — a été présenté par une entreprise basée en Suède, ACG Kinna Automatic (Voir Figure 8). Il nécessite une taie d'oreiller pré-cousue pour commencer, qui peut être obtenue à l'aide d'un système tel que celui décrit ci-dessus. La taie d'oreiller pré-cousue est chargée sur le système par un opérateur humain et remplie de matériaux de garnissage. Elle avance le long d'un tapis roulant et la couture ouverte est fermée (Voir Figure 8). Le fabricant d'oreillers inclut deux opérations simples pour le remplissage et la fermeture, mais il est remarquable de constater que des produits en 3D peuvent être manipulés et traités via des systèmes automatiques. On s'attend à ce que, tôt ou tard, l'étape initiale de chargement soit mécanisée, rendant ainsi le système entièrement automatisé.

Figure 8 : Fabricant d'oreillers automatisé par ACG Kinna Automatic illustrant le remplissage (à gauche) et la fermeture (à droite)

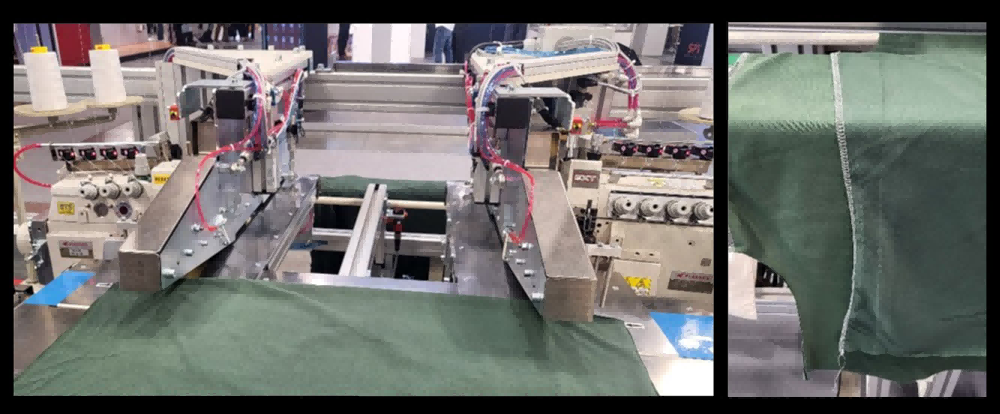

Une nouvelle invention a été présentée dans la machine à coudre de T-shirts par Texpa. Elle mettait en avant une capacité de couture automatisée pour coudre les coutures latérales en forme arrondie, tandis que d'autres entreprises sont restées sur des coutures droites. La machine de Texpa était équipée de deux surjeteuses situées à des distances variables (voir Figure 9). Une fois que deux couches de tissu de T-shirt, l'avant et l'arrière assemblés ensemble, sont chargées par un opérateur humain, les machines commencent à créer simultanément les coutures latérales des deux côtés. Pendant que les points sont faits en déplaçant le tissu vers l'avant, les machines bougent également à droite et à gauche d'une distance et d'une vitesse prédéterminées. Ce mouvement produit des coutures latérales courbées qui donnent forme au T-shirt.

Figure 9 : Machine à coudre de T-shirts Texpa avec capacité de couture courbée (à gauche) et la couture résultante (à droite)

Cette approche de la confection de T-shirts est en quelque sorte comparable à ce que Nähmaschinenfabrik Emil Stutznaecker GmbH & Co. KG (Mammut), basée en Allemagne, a mis en œuvre pour la production de matelas, dans la mesure où à la fois une pièce de travail et une machine à coudre sont en mouvement. Dans l'assembleur automatique Mammut, un grand cadre maintient plusieurs couches de pièces rectangulaires tendues tandis qu'une tête de couture se déplace omnidirectionnellement pour laisser des points d'aiguille selon des motifs. En synchronisation avec la tête de couture supérieure, une tête de couture correspondante équipée d'un fil bobine existe sous la pièce de travail. De cette manière, Mammut crée des points doubles verrouillés dans divers motifs de quilting. Un cadre creux permet aux fils d'aiguille et de bobine de s'entrelacer à n'importe quel endroit. La configuration globale de la machine à quilting automatisée est similaire à la structure des découpeurs automatiques où une tête de découpe est attachée à une traverse se déplaçant au-dessus de la pièce de travail.

Figure 10 : Technologie de cavité mobile par Fast Sewn

L'utilisation d'un cadre creux ne serait cependant pas toujours possible lors de l'assemblage de pièces de tissu plus variées en forme et en taille, comme lors de la production de vêtements. Une entreprise basée au Danemark, Fast Sewn (Mikkelsen Innovation ApS), a proposé une méthode innovante, appelée « technologie de cavité mobile », pour l'assemblage automatisé de vêtements (voir Figure 10). Une table à coudre est composée de plusieurs tapis roulants qui transportent la pièce à travailler, mais le tapis contourne avec succès l'emplacement de couture en créant une cavité mobile autour du rouet. Dans cette configuration, la pièce de travail flexible reste soutenue et entraînée tout au long du processus, tandis que l'entrelacement entre le fil de l'aiguille et celui du rouet se produit n'importe où sur la pièce. Cette entreprise relativement nouvelle devrait éventuellement lancer des machines commerciales sur le marché.

L'une des entreprises de premier plan dans le domaine de la couture automatisée, Softwear Automation Inc., basée à Atlanta, n'était pas présente à ITMA 2023. Son lancement du Sewbot® en 2012 a révolutionné la fabrication de vêtements, avec sa vision de produire des vêtements sans travailleurs traditionnels du secteur textile. Son système utilise une combinaison de technologies de vision haute vitesse brevetées et de robots légers qui suivent les morceaux de tissu et guident la pièce de travail à travers des machines à coudre conventionnelles. Spécialisé dans la production de T-shirts, Sewbot a été lancé sous forme de contrat de service avec un tarif mensuel à partir de 5 000 dollars par unité. Comme précédemment rapporté dans Textile World, une ligne de production automatisée de T-shirts était capable de fabriquer une chemise à col en 162 secondes.

Technologies de Couture Alternatives

D'un autre côté, les technologies de couture alternatives étaient plus visibles qu'auparavant à l'ITMA. Elles pourraient remplacer les opérations de formation de points de couture telles que le soudage ultrasonique, le collage et la broderie imprimée. Ces opérations peuvent être considérées comme plus faciles à gérer sans opérateur humain par rapport à la couture conventionnelle. Le soudage ultrasonore et le collage ne sont pas de nouvelles technologies, mais des applications étendues ont été présentées à l'ITMA.

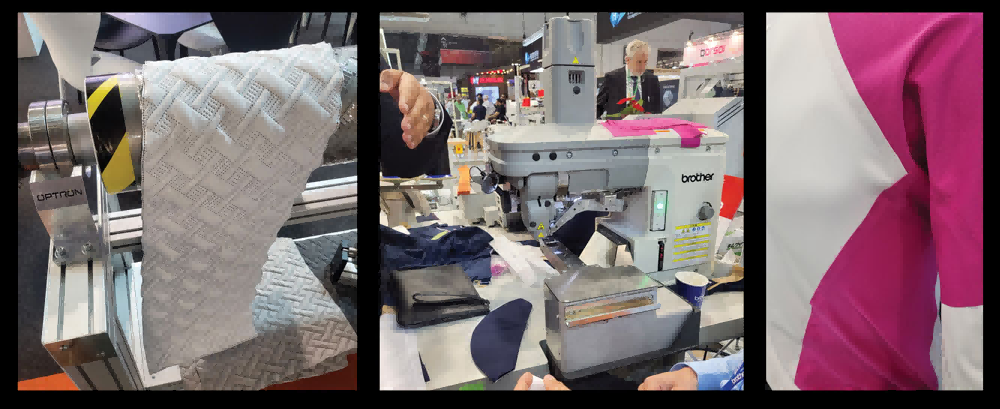

Optron Textile Machinery, basée en Espagne, a présenté des cylindres de calendrier pouvant créer des lignes soudées d'assemblages de quilting sur une couverture ou un matelas (voir figure 11). Les principaux fabricants de machines à coudre, Juki Corp. et Brother Industries Ltd., tous deux basés au Japon, ont également exposé plusieurs machines de soudage capables de joindre des tissus thermoplastiques. Selon Hayes et McLoughlin7, les coutures soudées sont moins durables, mais créent des joints plus doux et plus lisses que les coutures cousues ou collées.

Figure 11 (de gauche à droite) : Les technologies de couture alternatives incluent le quilting soudé par Optron ; et les coutures collées par Brother ainsi que les coutures résultantes.

Le collage à l'adhésif est similaire, mais différent du soudage car l'assemblage est réalisé en faisant durcir un matériau adhésif placé entre les couches des pièces de travail. Les matériaux adhésifs typiques sont sous forme de bande, qui est activée sous la chaleur et la pression et relie les coutures en fondant à travers la structure du tissu. Le collage est possible pour presque tous les tissus non polaires avec certaines limitations, comme les matériaux poreux8. Brother a attiré beaucoup d'attention à ITMA avec sa machine de collage équipée d'un alimentateur d'adhésif liquide (voir Figure 11). Il est rapporté que les coutures collées pour les vêtements sont plus lisses et moins visibles que les coutures cousues.

Figure 12 : Broderie imprimée comme alternative à la couture par Kornit Digital

Un autre exemple de technologie sans couture a été présenté par Kornit Digital. Une technique d'impression brodée a été mise en avant comme faisant partie de sa chaîne de production numérique de T-shirts. Ses imprimantes direct-to-garment ont été améliorées pour produire une qualité suffisante afin d'imiter les décorations de surface 3D telles que la broderie. Comme le montre la Figure 12, il était difficile de distinguer entre les points et les impressions, même de près. Un avantage majeur de l'utilisation de la broderie imprimée est de contrôler numériquement les processus de fabrication. En ne laissant rien sur le mauvais côté du tissu, elle préserve également les propriétés légères et douces du tissu plutôt que d'ajouter des points de broderie intenses.

Industrie textile 4.0

L'industrie textile a été à l'avant-garde de trois révolutions industrielles précédentes et s'adapte activement à la quatrième révolution en cours. Déclenchée et pilotée par le développement des technologies de l'information, les principales innovations pour l'Industrie 4.0 reposent sur la transformation numérique. Elle vise à fusionner le monde réel et le monde virtuel grâce à des systèmes cyberphysiques et interconnecte les humains et les machines via l'Internet des Objets (IoT). Cela permet aux producteurs de vêtements de surveiller les problèmes de fabrication en temps réel et de contrôler la progression de la production à distance, rendant les usines textiles intelligentes. Les éléments clés de cette technologie sont l'IoT et le réseau interopérable. L'objectif global est de maximiser l'efficacité et la productivité de la production. Comme l'a montré ITMA 2023, l'Industrie 4.0 est un terme actif et en cours pour de nombreuses entreprises textiles, avec de nombreuses innovations technologiques à venir. En gardant l'Industrie 4.0 à l'esprit, de nombreux machines à découper et à coudre.

les producteurs sont activement impliqués dans le développement de logiciels, travaillant à élargir les capacités de leur matériel. Plusieurs exemples ont été trouvés à ITMA. Zünd Systemtechnik a noué un partenariat avec Mind Technology, basée au Portugal, pour renforcer son interface utilisateur. Juki continue de relier ses appareils matériels au système réseau, appelé JaNets1. Mammut a lancé sa propre série de produits logiciels qui lit l'état de fonctionnement des machines, formule des rapports analytiques sur les problèmes de productivité et suggère une maintenance prédictive. ACG Kinna Automatic travaille au développement de logiciels pour renforcer sa technologie, non seulement pour améliorer la précision de l'appariement de motifs, mais aussi pour inspecter et gérer efficacement les défauts de tissu.

En ce qui concerne le contrôle qualité, des technologies avancées sont de plus en plus intégrées activement, telles que l'apprentissage automatique et l'intelligence artificielle. Pendant longtemps, les systèmes de contrôle qualité n'étaient pas autonomes et exigeaient que les opérateurs de machines restent vigilants pour détecter les défauts de produit. En s'appuyant sur une main-d'œuvre humaine, certains défauts passaient souvent inaperçus jusqu'à ce que les produits finis atteignent l'utilisateur final. Grâce aux progrès récents dans la technologie de vision, l'intelligence artificielle remplace désormais les inspecteurs humains et aide à l'optimisation de la production en proposant des décisions basées sur des données. À ITMA, Serkon Tekstil Makina a présenté un nouveau système d'inspection de tissu fonctionnant grâce à la technologie de vision profonde et à l'intelligence artificielle. Son système est conçu pour gérer non seulement les défauts de surface, mais aussi les transitions de couleur.

Une autre zone visible explorée par l'intelligence artificielle est le design créatif. En intégrant l'intelligence artificielle dans des outils de conception assistée par ordinateur (CAO), le système intelligent de CAO crée automatiquement des conceptions numériques à partir de la base de données provenant de diverses sources et fournit des suggestions professionnelles pour de nouveaux designs. Cela permet aux personnes ayant une expertise limitée en conception de personnaliser des produits pour elles-mêmes, soutenant ainsi la toute première étape de la fabrication à la demande. Une start-up, Myth.AI, a présenté un outil de design de motifs basé sur l'IA lors de l'ITMA, qui visualise des options illimitées et uniques pour de nouveaux designs en quelques clics.

Pendant ce temps, la prochaine révolution — l'Industrie 5.0 — a déjà commencé dans le secteur textile, alors que de nombreuses industries sont encore en pleine transition vers l'Industrie 4.0. Selon l'Union européenne9, l'Industrie 5.0 aborde les valeurs qui vont au-delà de l'efficacité et de la productivité manufacturière. En déplaçant l'accent des valeurs économiques vers les valeurs sociétales, elle ajoute le développement durable et des solutions centrées sur l'humain à l'Industrie 4.0. Le concept n'est cependant pas nouveau. Les approches environnementales, sociales et de gouvernance (ESG) ou celles basées sur le triple bottom line ont été mises en avant ces dernières décennies par différents acteurs à travers le monde. L'Industrie 5.0 nous rappelle que les aspects humains, environnementaux et sociaux relèvent de la responsabilité sociale des entreprises pour l'industrie textile et de l'habillement. En soutien à l'Industrie 5.0, des exemples spécifiques de machines sous des formats tangibles et intangibles sont prévus pour dominer les futures éditions d'ITMA.

Parcours de développement

Les innovations technologiques présentées lors de l'ITMA 2023 ont été résumées pour mettre en évidence l'état avancé de l'automatisation dans les processus de coupe et couture des vêtements. Les progrès étaient clairement visibles tant en termes de qualité que de quantité. On pouvait observer plus d'applications diversifiées de la technologie de coupe et de couture automatisées par rapport à l'ITMA 2019. Les principales tendances en matière de coupe incluaient des intégrations sans couture des équipements avant et après la coupe, la popularité des systèmes de correspondance optique de motifs, et une capacité améliorée de coupe pour des matériaux lourds. Comparativement à la coupe, l'automatisation de la couture était encore en phase de développement actif des technologies de base, ce qui permettait seulement un nombre limité de types de produits en configurations automatisées. La direction de ce parcours de développement montre clairement que l'industrie textile et de l'habillement progresse régulièrement chaque jour vers la quatrième révolution industrielle et l'Industrie 4.0.

Références

1. Suh, M. (2019). Coupe et couture automatisées pour l'industrie 4.0 à ITMA 2019. Journal of Textile and Apparel, Technology and Management. Numéro spécial, 1-13.

2. Aeppel, T. (2022). Les robots visent un nouveau métier : la confection de jeans, Reuters, Consulté en juillet 2023 sur https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/.

3. Davies, G. (2021). Comment fonctionne la fabrication à la demande pour les marques de mode ? Techpacker, Consulté en juillet 2023 sur https://techpacker.com/blog/design/fashion-on-demand-manufacturing/.

4. Li, R., Zhao, S., et Yang, B. (2023). Recherche sur l'état d'application de la technologie de vision par ordinateur dans le processus de fabrication du mobilier. Applied Sciences, 13(4), 1-14.

5. Francis, S. (2019), SoftWear Automation lance Sewbots en tant que service, Robotics and Automation News, Consulté en juillet 2023 sur https://roboticsandautomationnews.com/2019/02/05/softwear-automation-launches-sewbots-as-a-service/20847/#:~:text=For%20a%20monthly%20fee%20starting,and%20three%20tours%20par%20jour.

6. Textile World (2019). Sewbots® Transforment L'industrie Des Produits Cousus, Textile World, Consulté en juillet 2023 sur https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-products-industry/

7. Hayes, S. et McLoughlin, J. (2015). La couture des textiles, Dans J. Jones et G.K. Stylios (Éds.) Assemblage des Textiles (pp. 66-122). Sawston, Royaume-Uni : Woodhead Publishing.

8. Sarkar, J., Rifat, N. M., Sakib-Uz-Zaman, M., Al Faruque, M. A., & Prottoy, Z. H. (2023). Technologie Avancée dans la Fabrication de Vêtements. Dans M. Rahman, M. Mashud, et M. Rahman (Éds.) Technologie Avancée dans les Textiles : Fibre à Vêtement (pp. 177-231). Singapour : Springer Nature.

9. Muller, J. (2021). Technologies Enabling pour l'Industrie 5.0, Commission Européenne, Consulté en juillet 2023 sur https:\/\/op.europa.eu\/en\/publication-detail\/ -\/publication\/8e5de100-2a1c-11eb-9d7e-01aa75ed71a1\/language-en.

Note de l'éditeur : Le Dr Minyoung Suh est professeur adjoint au Wilson College of Textiles de l'Université d'État de Caroline du Nord, à Raleigh, Caroline du Nord, dans le département des Textiles et de l'Ameublement, Technologie et Gestion. Cet article a été adapté pour Textile World à partir d'un papier du Dr Suh publié dans le Journal des Textiles et de l'Ameublement, Technologie et Gestion (JTATM) du Wilson College of Textiles de l'Université d'État de Caroline du Nord.

Janvier\/Février 2024