Automatizált Vágás és Varrazás az Industry 4.0 számára

2024. február 13.

Az ITMA 2023-n kiemelt technológia egyértelművé teszi, hogy a szöveti és ruházati ipar konzisztens fejlődést ér el az Industry 4.0 felé.

Dr. Minyoung Suh által

Ellentétben más iparágakkal, ahol a múlt évtizedekben sokféle terméket gyártottak minimális emberi munka felhasználásával, az automatizáció lassú előrelépést tett az öltözetgyártásban. A merev anyagokhoz, mint a plasztik és a vas-héjhoz képest, a szövegetű anyagok hírhedt arra, hogy sokkal nagyobb szabadsági fokkal rendelkeznek a szállítás során. A szövegek még kis terhelés esetén is jelentősen alakulnak, például a saját súlyuk vagy az légellenállás miatt. Ez a tulajdonság extrém kihívásokat teremt a gépjárművek tervezésekor, amiknek rugalmas szövetes anyagokkal kell foglalkozniuk. Folyamatos technológiai fejlődés ellenére a teljesen automatizált öltözetgyártás még mindig illuzóriusnak tűnik, legalábbis most.

Az Amazon 2015-ben indította az igény szerinti ruházati termelést, és 2017-ben szerezte meg az automatizált ruházati gyárjának szabadalmát. A telepek közé tartozik a szöveges felületekre történő vásárló által biztosított tervek nyomtatása, a anyag vágása egyéni méretre és illeszkedésre, valamint a ruhák összerakása anélkül, hogy emberi munkaerőre lenne szükség. Az Amazon szolgáltatása főként rendelés szerinti pólók gyártására specializálódik, amelyek relatíve egyszerűek tervezetük és szerkezetükben. Általában néhány héttel telik a rendeléstől a kézbesítésig. Azonban figyelembe véve, hogy hagyományosan 12-18 hónapig tart annak, hogy egy ruha-sorozat kész legyen a piacra, jelentős fejlemény az elhalasztás időtartamának jelentős rövidítése.

Az igény szerinti vagy éppen időben történő termelés nem új fogalom a divatiparban. Történelmi szempontból minden ruha rendelésre készült. Azonban a műveltek hiánya és az elérhető erőforrások hiánya miatt sokáig vett, és nagyon drágának számított egyetlen ruha előállítása az ipari áttörés előtt. A 19-20. századi hajmossági piac felé való átmenettel a szövettermékek gazdagabbá és elérhetőbbé váltak, ahogy az ipar mechanizálódott és gyorsan nőtt az ipari korban. Legutóbb a modern igény szerinti gyártás fogalma – amely arra összpontosul, hogy csak akkor készítsenek ruhát, amikor valaki igénybe veszi belőlük egy megfelelő időn belül és értelemszerű áron – jelentős áttörést hozott a hajmossági piacra. A technológiai fejlődés kulcsfontosságú a vezetésben és támogatásban az igény szerinti gyártás átmenetében.

Az ITMA 2023 kijelentője, az Izraelből eredő Kornit Digital rendezett bemutatót a „Digitális termelés főárammá válik” szótár alatt. A cég kiemelte teljes körű termelési berendezéseit a kereslet szerinti gyártáshoz, ahol az egyes legújabb gyártási technológiák egy póló-termelési sorba integrálva lettek. Kezdete a felhasználóbarát tervezési szoftverrel. A virtuális ruha 3D szimulációja lehetővé teszi a vásárlók számára, hogy értékeljék és zárjanak le tervezési döntéseiket. Egyedi, személyre szabott terveket digitálisan nyomtatnak közvetlenül a ruhára alkalmazó nyomtatóval, ahol a fagyasztás is seemlesen elvégződik. A kész termékek automatikusan csomagolják és elküldik továbbításhoz. Az egész folyamat során minden hozzáférhető és nem hozzáférhető erőforrás – például nyomtatási tervek, anyagtípus-értelmezések, valamint méret és illeszkedés információi, más adatok között – vonalkódokkal kezelik. Bár a Kornit nem részletesen kiemelte a pólók darabolását és összehajtogatását, valamilyen szinten automatikus darabolás és gyártás is része lehetett a folyamatnak.

A varrt termékek automatizált gyártása feltétel a kereslet alapján történő gyártás eléréséhez. A számítógéppel segített tervezési eszközök és hálózati rendszerek köszönhetően a termékfejlesztési folyamatok folyamatosan digitálisak és távolról kezelhetők, de a vágás és varrás műveletei továbbra is nagyban függenek a kézzel végzett gyártást megvalósító tapasztalt emberi munkától. Az elektrintúzó varrógép több mint 100 éve segíti a divatipar munkáját, de az emberi rugalmasságra és tapasztalatra való függés nem csökkent olyan drasztikusan, ahogy azt remélte mindenki. Jelentős haladást jelentenek a félautomatikus varrási rendszerek, amelyek bevezetésével egy emberi művelettörő a munkatárgyakat betölti és igazítja a géphez. A varrás automatizálása úgy tekintendő, mint az utolsó darabka a zsenibűnben, ami befejezi a túlélést egy új, forradalmi korba a divat jövőjében.

Mivel a világszertei ruházati piac értéke kb. 1,52 billió dollár2, az igény szerinti gyártás jelenett meg változtató tényezőként, amely növeli a globális gazdaságot és javítja az életminőséget. A kedvezmény nem korlátozódik a divatfogyasztókon, akik elégedett termékekért fizetnek megfelelő áron időben. Lehetővé teszi egy etikusabb munkakörnyezetet a termékfejlesztők számára, enyhítve a közvetlen hatást a évadas határidőkről és az inventárium kezeléséről. Kevesebb hulladék keletkezik, mivel minden gyártás valósított értékesítést garantál3. A személyes testreszabás lehetővé teszi vásárlóinknak, hogy érzelmi kötelék kialakuljon azokkal a termékekkel, amelyeket teremtenek és vásárolnak, így a termék élettartama meghosszabbodik, és a divatpiacot fenntartható fejlődésre fordítja át.

Az ITMA 2023 alkotmányos figyelmeztetéseinek és a gépgyártókkal folytatott viták alapján ez a cikk bemutatja az automatizált ruházati gyártás legújabb technológiai fejlesztéseit. Az ITMA a legnagyobb nemzetközi szövetes és ruházati technológiai kiállítás, amely négy évente rendeződik meg. 2023-ban az esemény 18 szektorral mutogatta be a különböző gyártási szektorokat, beleértve a fonózást, a hálózást, a varrazást és a nyomtatást, más szektorok mellett. A két ebben a cikkben mélyrehatólag elemzett és vizsgált szektor – az automatikus vágórendszerek és az automatizált varrógépes egységek – a ruhaipari osztály része volt. Több példa automatizált berendezés segítségével kiemelve az új funkciókat és a kulomeneteket a ruházati vágás- és varrás-technológiák terén. A 2019-es ITMA jelentésének áttekintése ugyanarról a témáról (lásd „ Automatizált Vágás és Varrás Fejlesztései ,” Szövetségi Világ, március/április 2020), olvasóink több információt kapnak arról, hol álltak, ahol vannak, és hol lesznek a szövetes és ruházati technológiák.

Automatizálás a vágás területén

A ruházati termelési egységek vágóterei az elmúlt 60 évben folyamatosan mechanizáltak és digitalizáltak, mivel a Gerber Technology 1960-as években vezette be az első automatizált vágórendszert. Ma a számítógépes numerikusan ellenőrzött (CNC) vágók szerte terjedtek és sok ruházati gyártótól fogadottak nagy mennyiségű termelésre. Különféle vágótechnológiák fejlesztésre kerültek különböző alkalmazásokra, beleértve a kés, laser, vízjet, plazma és ultrahangos technológiákat. Ahogy az automatizált vágótechnológia megérkezik a teljességhez, a vágógyártók összpontosítanak azokon a segédrendszereken, amelyek maximalizálják a vágás hatékonyságát.

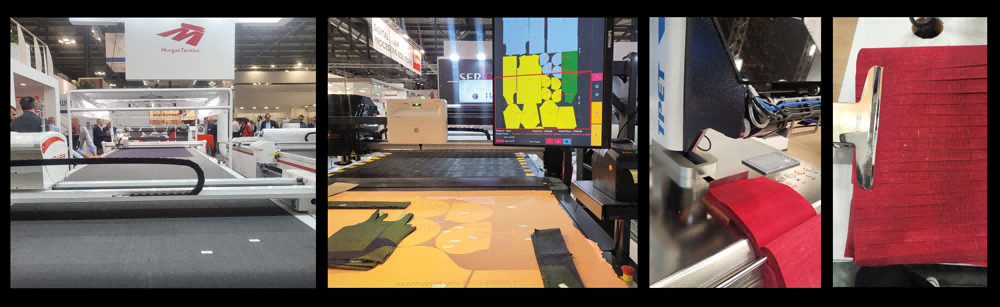

Több nagy CNC vágógyártó vett részt az ITMA 2023-as rendezvenyen. Az olasz Morgan Tecnica S.p.A. egyik látható vezetője a vágási innovációknak. A svájci Zünd Systemtechnik AG és a német Kuris Spezialmaschinen GmbH szintén állandó kulcjátékosok. A török Serkon Tekstil Makina továbbra is erős. Az ITMA 2023-as rendezvényen bemutatott automatizált vágórendszerek figyelmenek érdemlő technikai jellemzőit három pontba összefoglalhatjuk: a vágás előtti és utáni berendezések seemless integrációja; az optikai mintaegyeztető rendszer népszerűsége; és a növekvő nehéypótlásos vágási képesség.

A legújabb vágóeszközök egyik megfigyelhető jellemzője az, hogy a rendszerintegráció többé-kevésbé összhangban van, mint valaha korábban. Több gyártó is bemutatta a vágóikat egy sorban más eszközökkel együtt, amelyek egy valós termelési vonalat tükröznek, például anyagvizsgálót, terítőt és sabloncímkezőt. Például az olaszországi IMA S.p.A. bemutatta az „Syncro Cutting Room”-át, ahol az eszközök – beleértve az anyagrész betöltőjét, a terítőt, az automatikus vágót és a címkézőt – össze lehet kapcsolni. A terítők és a címkézők nem új technológia, de az eszközök közötti seemless integráció a machine bemutatók fókusza volt az ITMA-on.

Ábra 1 (balról jobbra): Légzó a Kuris A23 terítőn és az Orox VRun terítőn

A Kuris egy szórót mutatt be levegőszórókkal, amely összekapcsolva van a sajgóval (Lásd Ábrát 1). A levegőszórás pontos és precíz ellenőrzést tesz lehetővé az élesztő anyagok számára. Egy maximum 6 bar-os tömörített levegő áramlása síkítja és megakadályozza a szaggatott anyaélőket, hogy körbe tépjenek. Emellett segít elhúzni az anyaszárakat minden rétegből, ami csökkenti az emberi beavatkozást a szórás során. Rezgőlapok vannak felszerelve, hogy segítsenek abból, hogy a szükségtelen feszültség feloldódjon az anyagon. Az Orox Group S.r.l., Olaszország egy szintén tömörített levegővel (100 liter/perc, 7 bar) rendelkező szórót vezetett be. A szórósárga gombokkal van ellátva távolról történő irányításra, hogy maximalizálja az operátor termelékenységét (Lásd Ábrát 1).

Bár a vágás nagyjából automatizálva lett a 1900-as évek végén, továbbra is nagyon függ az emberi munkától a vágott darabok rendezéséhez és csomagolásához. Ahogy a technológia fejlődött, címkézők voltak integrálva a vágtatóba, amelyek segítettek a kézzel történő kivitel során. A címkézők funkciói szélesebbeké váltak többféle megközelítésre bontva. A Morgan Tecnica továbbra is rögzítette a hőszínezési eljárással készített címkéket közvetlenül a vágott részekre egy további keret használatával a címkézés céljából (Lásd Ábrát 2). Egy másik megközelítést a Serkon Tekstil Makina mutatt be, amely egy projektorral vetítette a mintázatok tervezetét és a kapcsolódó információkat a vágóasztalon (Lásd Ábrát 2). A laser vetítés korábban már alkalmazásban volt a bőrvágás során, ahol nem téglalap alakú anyagokat kellett észlelni és helyezni a vágás előtt. Ez a technológia most már terjedt el, és segít a vágott darabok rendezésében és kivitelében. A Kínában található TPET bemutatta a bélyegző gépet, amely közvetlenül kirajzolja az információkat minden vágott részre a kivitel után (Lásd Ábrát 2).

Ábra 2 (balról jobbra): Különböző típusú címkéző eszközök — nyomtatott címke Morgan Tecnica-tól, laser vetítés Serkon Makina-tól, és egy bélyegző gép valamint bélyegzett anyagminták a TPET-től

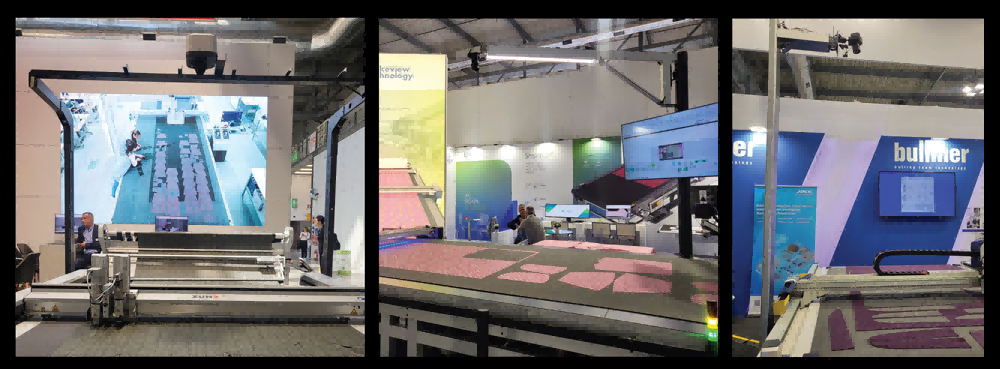

A mintázati igazításért felelős látástechnológia már sosemelőtt mértékben terjedt el. A gépi látástechnológia információkat gyűjt vizuális forrásokból, felismeri a felület optikai jellemzőit, pozicionálja és kezeli őket interaktívan. Az optikai eszközökkel történő mintaegyeztetés segítségére az 2010-es évek elején indult el, és az elmúlt évtizedekben a technológia tovább fejlődött. Ennek eredményeképpen az ITMA 2023-n legtöbb vágó berendezés felső helyezett kamerával volt ellátva (lásd Ábra 3), amely valós időben rögzíti a vágóasztalak felületi jellemzőit. Ez a kamera felismeri a szövet felületén lévő tervezeti mintákat, és szinkronizálja a szövet felületi információkat a vágóasztal és a jeleszköz képernyője között. Ez lehetővé teszi a látható adminisztrációt a sátrakból vagy karikából, valamint a tervezett nyomtatásokból készült ruhák mintaigazításához. A lehetséges technikai hiányosságokat gyenge képminőség, alacsony pontosság, alacsony hatékonyság és magas munkaigényű manuális művelettel kapcsolják.

Ábra 3 (balról jobbra): Magasan helyezett kamerák a szövetminta igazításához a Zünd, Lakeview Technology és Bullmer társaságoktól.

A Morgan Tecnica másképp konfigurálta a látórendszerét, mint a többi gyártó. Míg más gyártók egyetlen kereskedelmi szabványos kamerát váltottak be (Lásd Ábrát 3), a Morgan Tecnica több kamerát fejlesztett ki rendszeréhez specifikusan. A kamerek 50 és 60 centiméter között távolra vannak rögzítve a vágóasztaltól, sokféle fényforrásokkal együtt (Lásd Ábrát 4). További széles látótartomány érdekében négy kamera van telepítve, amelyek kapcsolatban feldolgozzák az adatokat. Intenzív fényezés rövid távolságból tisztább látványt biztosíthat, amely növeli a teljes rendszer pontosságát és teljességét. Lehet, hogy egyszerűbb kezelni a kamerákat és a fényforrásokat, ha fizikai igazítások szükségesek. Emellett az optikai rendszer, amely 'látja' a anyag felületét, lehetővé teszi a sublimációs nyomtatott anyagok vágását anélkül, hogy külön jelzőket kellene létrehozni, mivel a nyomtatott kontúrok érzékelhetők vágási vonalaként, ahogy az Ábrán 4 látható.

4. ábra: Morgan Tecnica Vision rendszer (bal oldalon) több alulról helyezett kamerával (jobb oldalon).

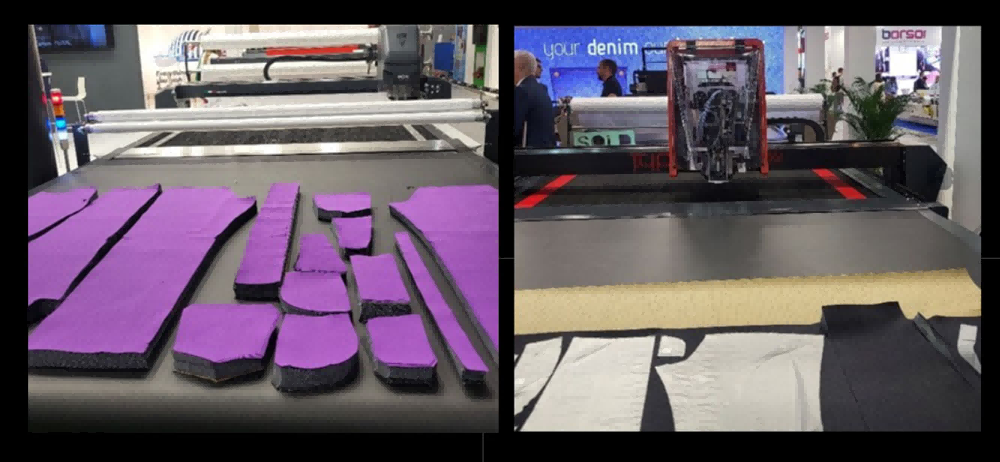

Felsőbb teljesítményű nehézipari képességekkel bíró vágóeszközök is voltak bemutatva. Olaszországban létesedési FK Group S.p.A. és az IMA bemutatta a vágógép modelljeiket, az Iron Heavy-t és a Typhoon-ot, amelyek képesek 60 milliméter vastag denevér törzsök vágására (Lásd a 5. ábrát). Az IMA egy lejtős vágót is bemutatt, a Maxima SP-t, amely képes 5 mm vastag merev lapok vágására a síkós minták pontos kezelése érdekében. Németországban létesedési Bullmer GmbH, automatizált vágógép gyártója moduláris vágóeszközöket használt a Premiumcut ELC vágójára, amely képes különféle összetett anyagokat vágani, például szövetet, gumit és fémöt, sokféle ipari alkalmazásra. Itt a maximális vágómélység attól függ, hogy milyen anyagot használnak.

5. ábra (balról jobbra): Nehézipari vágók, amelyeket az FK Group és az IMA mutatt be.

Automatizáció a varrazásban

Ellentétben a rezgéstechnológia kompetens fejlődésével, az automatizált varrás még mindig a központi technológia fejlesztésének közepeiben van. Az ruházati gyártás automatizálása híresen nehéz. A jelenleg elérhető legtöbb kereskedelmi rendszerben az automatizált varrási képesség korlátozott egyszerű szövettermékekkel, például ágyalapokkal, polsterfedőkkel, törölközőkkel és padokkal. Csak egyenes választ igénylő egyszerű szerkezetű termékek ezek az első generációszámú termékek, amelyek vezetik a varrás automatizálását. Ezeknek a termékeknek az automatizált gyártása specializáltabbá és sokoldalúságosabbá történt, mint korábban, és számos cég mutatta be az ITMA 2023 során. Több technológia is volt bemutatva teljesen automatizált ágyalapok, törölközők és padok gyártására. Ezeknek a termékeknek a sík, egyrétegű szerkezete azt jelenti, hogy egyszerűen le lehet zárni a szöveget a vágás és a szél kezelése után, de a varrási technikák nagyon változók a gyártási igényektől függően. Az ágyalapokhoz és törölközőkhöz kapcsolódó rendszerek, amelyeket a német Texpa GmbH és a Carl Schmale GmbH & Co. KG (Schmale Durate) bemutattak, olyan varrógépekkel voltak ellátva, amelyek a szövet tranportjának útvonalán helyezkedtek el. Több levágási lehetőséggel díszes hatások is elérhetők (Lásd Ábrát 6). A TPET törölközőket overlock varrásokkal zárta le a széleket, anélkül, hogy megkötene őket, míg az olasz Rimac S.r.l. autópadok köré varrásos keretet illesztett (Lásd Ábrát 6).

Ábra 6 (óra járásával megegyezően a bal felső saroktól): Automatikus varrazás törököknek a Schmale Durate-től, ágylapok a Texpa-tól, gyapjúság a Rimac-tól és törökök a TPET-től

Mindegyik rendszerben megfigyelhető volt a különféle kezelési technológiák megjelenése. Ahogy az Ábra 6 is mutatja, a TPET egy fémes lapot használ, amely nyomást gyakorol egy anyagdarabon a munkalapon, hogy elforgassa azt, miközben a négy oldalának szélét varrják. Egy másik típusú kezelési technika — négyszoros fogatók — feleltek a végzett törökök felvételéért, leterítéséért és halmozásáért. A Rimac gömb alakú gurítókat alkalmazott, ahol a gurítók tömbjei minden irányba tudnak forogni és szállítani az anyagdarabot a varrási asztalon. A Schmale Durate és a Texpa több hengeres gurítót használ annak érdekében, hogy tologassák és vezessék előre az anyagot. Bár ebben a konfigurációban nem elérhető az összes irányú forgatás, még mindig lehetővé tehető a munkadarab 90 fokos fordulása.

Több, mint egy szövetréteg kelljen integrálni a csavartyás termeléséhez. A teljesen automatizált csavartyás-termelés két szövetréteggel kezdődik, amelyek áthaladnak a szövetguruból közvetlenül az eszközbe (Lásd Ábra 7). Mindkét oldalon két sz逢zgép találja össze őket és meghatározott hosszra vágja őket a csavartya méreteitől függően. A konvajtoron haladva a munkaadatot 90 fokkal fordítják, és harmadik talajt fejezik be, miközben egyszerre beszúrják a termék címkét. A nem talált oldalon következik a hőkezelés az élekből való felborulás védelme érdekében.

Ábra 7: Teljesen automatizált csavartyás gyártó az Automatex-től, amely bemutatja a szövetbekapcsolást és talát (bal oldal), valamint a címkézést (jobb oldal).

Egy csavargyárát — ami egy külön rendszer a csavarzsák gyártóktól — bemutatta a svéd ACG Kinna Automatic cég (Lásd Ábrát 8). Ezen a rendszeren először egy előre összeyesett csavarzsák szükséges, amelyet például az fent leírt rendszerrel lehet megkapni. Az előre összeyesett csavarzsákot egy emberi művelettel töltik be töltőanyaggal. Ez áthalad egy szállítókonon, és a nyitott varrógödröt bezárják (Lásd Ábrát 8). A csavargyárató két egyszerű műveletből áll: feltöltés és bezárás, de izgalmas látni, hogy 3D termékeket kezelhetünk és feldolgozhatunk automatikus rendszerekkel. Várható, hogy hamarabb vagy később az elején lévő betöltési lépést mekanizmus váltja fel, így teljes mértékben automatikussá válik a rendszer.

Ábra 8: Automatikus csavargyárató az ACG Kinna Automatic-tól, amely bemutatja a feltöltést (bal oldalon) és a bezárást (jobb oldalon)

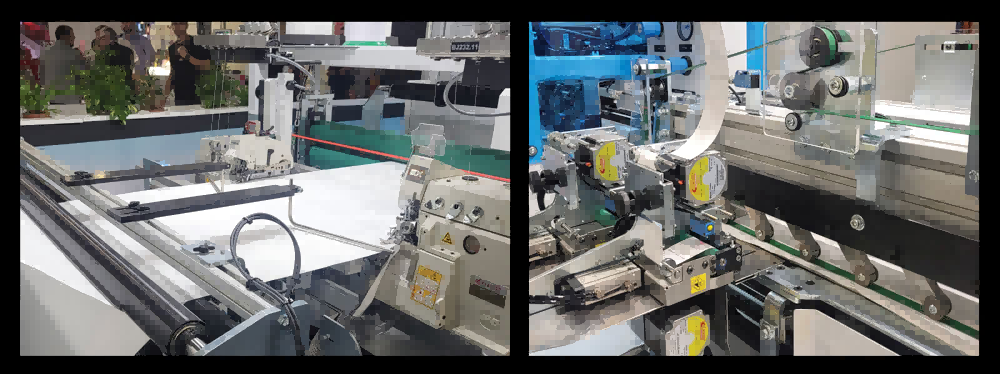

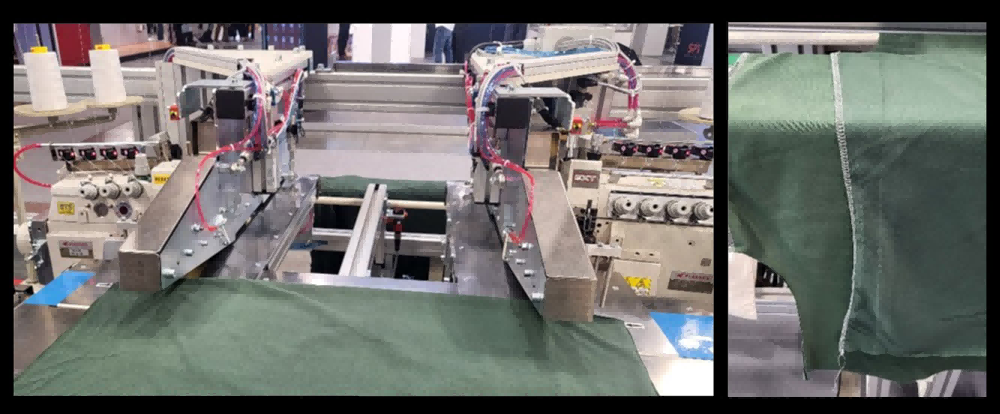

Egy új feltalálást mutattak be a Texpa által bemutatott póló varrógépen. Automatizált varrási képességgel rendelkezik szövetségek streamlinéd alakú varrására, míg más cégnek a derékszögű szövetségeken maradt. A Texpa gép két távolságban helyezett fehérjegyű varrógéppel volt ellátva (Lásd Ábrát 9). Amikor egy emberi operátor betölti a két rétegű póló anyagot, az eleget és hátat egymással összefésülvén, a varrógépek egyszerre mindkét oldalon kezdenek oldalszövetet varrni. Ahogy a varrás közben az anyagot előrefordítják, a gép balra és jobbra is meghatározott távolságra és sebességre mozog. Ez a mozgás görbített oldalszövetet eredményez, amely alakítja a pólót.

Ábra 9: A Texpa póló gépe görbített varrás képességgel (bal oldal) és az eredményül kapott szövetség (jobb oldal)

Ez a T-szoknya varrására vonatkozó megközelítés némi mértékben hasonlít az Nähmaschinenfabrik Emil Stutznaecker GmbH & Co. KG (Mammut) által a nyalábgyártermelés terén alkalmazott módszerhez, mivel mindkét esetben a munkadarab és a varrógép is mozog. A Mammut automatikus quilter-ben egy nagy keret tartja szorosan a téglalap alakú munkadarabok több rétegét, miközben a varrófej omniirányúan közlekedik rajtuk, hagyva ráncsvarrásokat mintázatban. A tetején lévő varrófejjel szinkronizált mozdulatban egy másik varrófej található a munkadarab alatt, amely csigahűvöllesztést végez. Ezzel a módszerrel a Mammut különböző ráncsvarrás-mintákat hoz létre dupla zárolással. A üres keret lehetővé teszi a rágó- és a csiga szálak összekapcsolását bármely pontban. Az automatikus ráncsvarrógép teljes konfigurációja hasonló az automatikus vágógépek szerkezetéhez, ahol egy vágófej csatlakozik egy fekvő vízszintes tengelyhez, amely a munkadarab fölött mozog.

Ábra 10: Mozgó Űrtechnológia a Fast Sewn-től

A üres keret használata azonban nem mindig lehetséges a többfajta alakú és méretű téglaelemek összehasználásakor, például az egyruhatermelés során. Egy Dániából származó vállalat, a Fast Sewn (Mikkelsen Innovation ApS) újító módszert javasolt, amit „mobil kavité technológiának” neveznek automatizált ruhadarab gyártásra (Lásd ábrát 10). A varrazóasztal több szállítmányozó símkötegkből áll, amelyek szállítják a munkaelemet, de a köteg sikeresen kikerülheti a varráspontot egy mobil kavité létrehozásával a csiszolyó körül. Ez a konfigurációban a rugalmas munkaelem továbbra is támogatott és vezetve van folyamat közben, miközben a szálak felcserélkedése bárhol megtörténhet a munkaelemen. Ez a viszonylag új cég várhatóan elérhető gépeket fog bemutatni a piacra idővel.

Egyik vezető vállalat az automatizált varrazás területén, az Atlantában székhelyezkedő Softwear Automation Inc. nem vett részt az 2023-as ITMA-n. A Sewbot® bevezetése 2012-ben forradalmi változást hozott az ruházati gyártásban, aki célja az volt, hogy ruházati munkások nélkül termeljenek felvásárlást. A rendszer egyedi, szintén szabad aluljogú, magas-sebességű látótechnológia és könnyű robotika kombinációját használja a szövetdarabok figyelésére és irányítására konvencionális varrógépek által. Specializálódott T-shirt gyártással, a Sewbot szolgáltatás szerződésként érhető el havonta kezdve $5,000 egységenként. Ahogy korábban a Textile World jelentette, egy automatizált T-shirt munkavonal képes volt 162 másodperc alatt egy nyakcsuklós pólót gyártani.

Alternatív Varrazási Technológiák

Másrészről, az alternatív varrazástechnológiák jobban látszottak az ITMA-n, mint korábban. Ezek lehetséges, hogy helyettesítik a varrás műveleteit, például az ultrahangos összefonálást, a klímba kötést és a nyomtatott köröket. Ezek a műveletek könnyebbek kezelni anélkül, hogy emberi művelet lenne szükség, ha összevetjük a konvencionális varrással. Az ultrahangos fonálás és a klímba kötés nem új technológia, de bővített alkalmazásokat mutattak be az ITMA-n.

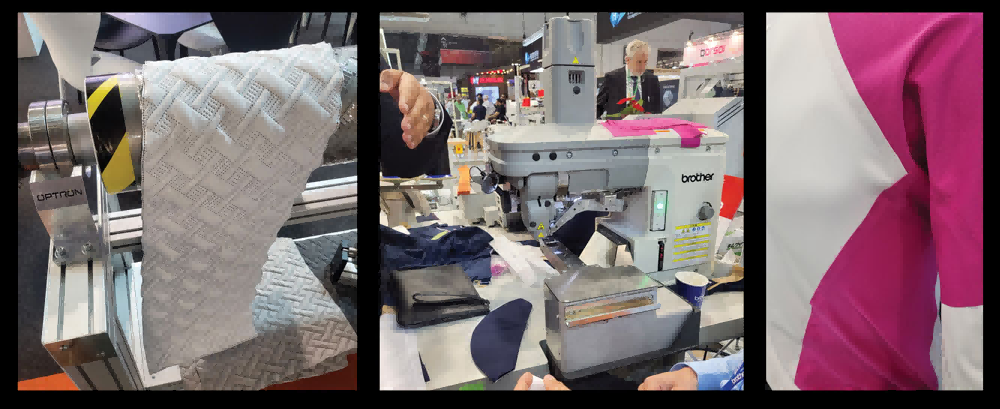

Az Optron Textile Machinery, spanyolországi vállalat bemutatta a kalandor hengereket, amelyek képesek varrazási vonalakat alakítani egy takaró vagy ágyréteg felületén (Lásd Ábrát 11). A Juki Corp. és a Brother Industries Ltd., mindkét Japánban létesedésű főnökű nagy varrazógép gyártók is több fonáló gépet mutattak be, amelyek hőmérvényes anyagokat tudnak összekapcsolni. Hayes és McLoughlin7 szerint a fonva csatlakozások kevésbé tartósak, de szinkábban és simább csatlakozásokat teremtenek, mint a varrásos és klímált csatlakozások.

Ábra 11 (balról jobbra): Alternatív varrás technológiák közé tartozik az Optron által kifejlesztett összvarrás, valamint a Brother által készített kötött szövődés és az eredményül kapott varrások.

A klímba illesztés hasonló, de máshogyan működik, mint a zárolás, mivel a csatlakoztatást egy a munkaadandók rétegei között helyezett illesztőanyag megszilárdulásával hajtjuk végre. Az illesztőanyag tipikusan tape alakú, amelyet meleg és nyomás hatására aktiválunk, és a szövet szerkezetének átmérésével kötjük össze a szöveget. A kötés majdnem minden nem félsoványos anyag esetén lehetséges bizonyos korlátozásokkal, például poros anyagok esetén. A Brother jelentős figyelmet kapott az ITMA-n az általa fejlesztett klímberendezésével, amely folyadék illesztőanyaggal rendelkezik (Lásd Ábra 11). A ruházati termékekhez tartozó kötött varrások simábbak és kevesebb láthatóak, mint a várt varrások.

Ábra 12: Nyomtatott kézibolygás mint alternatíva a Kornit Digital által.

Egy további varrásmentes technológia példáját a Kornit Digital mutatta be. Egy nyomtatott sződésszabványt emelték ki részeként az egyes T-shirtjeik digitális gyártási során. A direktnyomtatóik minőségben elég javítottak, hogy 3D felszín-díszítéseket, például sződést tudjanak imitálni. Amint az ábra 12 is mutatja, nehéz volt különbséget tenni a varrások és nyomtatások között akkor is, ha közelről néztük. A nyomtatott sződésszabvány használatának egy nagy előnye, hogy lehetővé teszi a gyártási folyamatok digitális irányítását. Semmi nem marad a anyag rossz oldalán, így megmarad a világos és puha jellemzők a anyagban, anélkül, hogy túlzottan sűrű sződésvonalakat adnának hozzá.

Szövetipar 4.0

A szövetipar a három korábbi ipari forradalom előtérében állt, és aktívan alkalmazkodik a jelenleg zajló negyedik forradalomba. Az információtechnológia fejlődésével indítva és vezetve, az Industry 4.0 fő innovációi a digitális átalakulásra alapoznak. Célja, hogy egyesítse a valós és virtuális világokat a cyberfizikai rendszerek segítségével, és összekapcsolja az embereket és a gépeket az Internet of Things (IoT) révén. Ez lehetővé teszi az ruházati termelők számára, hogy valós időben figyeljék a gyártási problémákat, és távolról ellenőrizhessék a termelési haladást, így okosabbá téve az ruházati gyárakat. A technológia kulcsösszegyenesei az IoT és az összevillantó hálózat. A fő cél a termelési hatékonyság és termelékenység maximalizálása. Ahogy az ITMA 2023-ra is mutatkozott, az Industry 4.0 aktív folyamatban lévő fogalom sok szövetipari vállalat számára, és rengeteg technológiai innováció várható. Az Industry 4.0 szemléletével több vágó- és varrazógép is elérhető.

a gyártók aktívan részt vesznek a szoftverfejlesztésben, az ahhoz kell, hogy bővítsék hardverük képességeit. Több példát találtunk az ITMA-n. A Zünd Systemtechnik együttműködik a portugáliai Mind Technology-vel annak érdekében, hogy erősítse meg felhasználói felületét. A Juki továbbra is kapcsolja hardveres eszközöit a hálózati rendszerhez, amelyet JaNets1 néven ismerünk. A Mammut elindította saját szoftver-sorozatát, amely olvassa a gép működési állapotát, kidolgozza az analitikai jelentéseket a termelékenységi problémákról és javasol előrejelzéses karbantartást. Az ACG Kinna Automatic fejleszt szoftvert, amely nem csak növeli a mintázati illesztés pontosságát, hanem ellenőrzi és kezelheti a anyag-hibákat hatékonyabban.

A minőségbiztosítás terén aktívebben integrálják a fejlett technológiákat, például a gépi tanulást és a mesterséges intelligenciát. Hosszú ideig a minőségbiztosítási rendszerek nem voltak önállók, és a gépoperátoroknak kellett figyelniuk, hogy felfedezzék a termék-hibákat. A emberi munka alapján működő rendszerben néhány hiba gyakran észrevétlen maradt, amíg a kész termékek el nem értek a végfelhasználót. Köszönhetően a legutóbbi fejleményeknek a látástechnológia területén, a mesterséges intelligencia mostantól helyettesíti az emberi felügyelőket, és segítséget nyújt a termelés optimalizálásában adatvezérelt döntések alapján. Az ITMA-n a Serkon Tekstil Makina egy új anyag-ellenőrzési rendszert mutatott be, amely mély látástechnológiát és mesterséges intelligenciát használ, és nemcsak a felületi hibákat kezeli, hanem a színátmeneteket is.

Egy másik látható terület, amelyet az mesterséges intelligencia vezetett el, a kreatív tervezés. Az mesterséges intelligencia integrálásával a számítógéppel segített tervezési (CAD) eszközökbe, az okos CAD rendszer automatikusan létrehoz digitális terveket a különböző forrásokból származó adatbázison alapulva, és professzionális javaslatokat tesz új tervezésekre. Ez lehetővé teszi a tervezési szakértelemmel rendelkező emberek számára testreszabott termékek készítését maguk számára, ami támogatja az igény szerinti gyártás első szakaszát. Egy start-up vállalat, a Myth.AI bemutatta az ITMA-n egy mesterséges intelligencián alapuló mintatervezési eszközt, amely megjeleníti a több kattintásból eredő végtelen új tervezési lehetőségeket.

Ezen időszakban a következő forradalom – az Iparrégió 5.0 – már zajlányban van a szövetiparban, miközben sok iparág még mindig az Iparrégió 4.0 közepén tartózkodik. A Európai Unió szerint az Iparrégió 5.0 tárgyal az gyártási hatékonyságon és termelési produktivitásán túli értékekről. Az ökonómiai fókuszt társadalmi értékek felé irányítva hozzáadja az ipari fejlődéshez a fenntartható fejlődést és az embercentrikus megoldásokat az Iparrégió 4.0-hoz. A fogalom nem új. A környezeti, társadalmi és szabályozási (ESG) vagy a tripla alap vonal elvei a múlt évtizedek során különböző szintű entitások által kiemelték világszerte. Az Iparrégió 5.0 emlékeztet minket arra, hogy az emberi, környezeti és társadalmi aspektusok vállalkozói társadalmi felelősség részei a szövet- és ruhaforgalmi iparágban. Az Iparrégió 5.0 támogatásául konkrét példák gépre gondolunk, mind anyagi, mind nem-anyagi formában, amelyek dominálni fognak a jövőbeli ITMÁ-kon.

Fejlesztési utam

Az ITMA 2023-ban bemutatott technológiai innovációkat összegyük ki, hogy megemeljük a ruházati vágás-és varrás-folyamatok automatizálásának fejlett állapotát. A haladást nyilvánvalóan láthattuk mind minőségben, mind mennyiségben. Többféle alkalmazás volt látható az automatikus vágás és varrás technológiájában, ha összehasonlítjuk az ITMA 2019-es változatával. A vágás területén a kulcs trendek az eszközök vágás előtti és utáni seemless integrációja, az optikai minta illesztő rendszer népszerűsége, valamint a növekedett nehézforgalombeli vágási képesség. Hasonlóan a vágáshoz képest a varrás automatizálása még mindig aktív fejlesztés alatt van a magyarírozott technológiák tekintetében, amelyek csak korlátozott számú terméket tesznek lehetővé az automatikus konfigurációkban. Ez a fejlesztési út iránya egyértelműen azt mutatja, hogy a szöveti és ruházati ipar minden napos haladást ér el az ipari forradalom negyedik hullámához és az Industry 4.0-hoz.

Hivatkozások

1. Suh, M. (2019). Automatizált vágás és szövődés az ipar 4.0 érvényesüléséhez az ITMA 2019-n. Journal of Textile and Apparel, Technology and Management. Különszám, 1-13.

2. Aeppel, T. (2022). A robotok új munkát választanak: kékjeansok varrása, Reuters, Retrieved on July 2023 from https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/.

3. Davies, G. (2021). Hogyan működik a kereslet szerinti gyártás a divatmarkáknál? Techpacker, Retrieved on July 2023 from https://techpacker.com/blog/design/fashion-on-demand-manufacturing/.

4. Li, R., Zhao, S., és Yang, B. (2023). A gépi látás technológia alkalmazási állapota a bútoripari folyamatokban. Applied Sciences, 13(4), 1-14.

5. Francis, S. (2019), SoftWear Automation elindítja a Sewbots-ként kínált szolgáltatást, Robotics and Automation News, Elérve július 2023-ban innen: https://roboticsand automationnews.com/2019/02/05/softwear-automa-tion-launches-sewbots-as-a-service/20847/#:~: text=For%20a%20monthly%20fee%20starting,and%20three%20shifts%20a%20day.

6. Textile World (2019). Sewbots® Átalakítják a Varrt Termékek Iparát, Textile World, Elérve július 2023-ban innen: https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-prod ucts-industry/.

7. Hayes, S. és McLoughlin, J. (2015). A szöveget varrása, In J. Jones és G.K. Stylios (Szerk.) Joining Textiles (pp. 66-122). Sawston, Egyesült Királyság: Woodhead Publishing.

8. Sarkar, J., Rifat, N. M., Sakib-Uz-Zaman, M., Al Faruque, M. A., és Prottoy, Z. H. (2023). Haladó Technológia a Ruhaiparban. In M. Rahman, M. Mashud, és M. Rahman (Szerk.) Advanced Technology in Textiles: Fibre to Apparel (pp. 177-231). Singapore: Springer Nature.

9. Muller, J. (2021). Enabling Technologies for Industry 5.0, European Commission, Juliusz 2023-ban letöltve innen: https://op.europa.eu/en/publication-detail/-/publication/8e5de100-2a1c-11eb-9d7e-01aa75ed71a1/language-en.

Szerkesztői megjegyzés: A dr. Minyoung Suh egysegédprofesszor a Wilson College of Textiles-ben az NC State-ben, Raleigh, N.C., a Szövetes és Ruházati, Technológiai és Menedzsmenti Tanszeken. Ez a cikk a dr. Suh által NC State Wilson College of Textiles Journal of Textile and Apparel, Technology and Management (JTATM) folyóiratban közölt tanulmányából származik, amelyet Textile World számára igazítottak.

Január/Február 2024