産業4.0向けの自動カット&ソーイング

2024年2月13日

ITMA 2023で展示された技術は、繊維・アパレル業界が着実に産業4.0へと進歩していることを示しています。

スー・ミンヨン博士 著

過去数十年間、他の多くの製造業では、人間の労力をあまり必要とせずに多様な製品が生産されてきましたが、アパレル製造における自動化の進展は遅れています。プラスチックや金属などの硬い素材と異なり、布地は搬送時に非常に高い自由度を持つことで知られています。布地は非常に小さな負荷、たとえば自重や空気抵抗でも大幅に変形します。この特性により、柔軟な繊維素材を扱う機械の設計には極めて大きな課題が伴います。最新技術が引き続き進化しているにもかかわらず、完全な自動化によるアパレル製造は、現時点では依然として遠い目標のように見えます。

アマゾンは2015年にオンデマンドのアパレル製造を開始し、2017年に自動化されたアパレル工場の特許を取得しました。これらの施設では、顧客が提供するデザインをテキスタイルに印刷し、生地をカスタムサイズとフィットにカットして、人間の労力をほとんど頼らずに衣類を組み立てます。アマゾンのサービスは、デザインと構造が比較的シンプルなメイドツーオーダーのTシャツの生産を対象としています。通常、注文から配送まで数週間かかります。しかし、通常 clothing line を市場向けに準備するのに12〜18か月かかることを考えると、リードタイムを大幅に短縮することは画期的なことです。

オンデマンドまたはジャストインタイム生産は、ファッション業界において新しい概念ではありません。歴史的に見て、すべての衣料品は受注生産でした。しかし、熟練労働力や利用可能なリソースの不足により、工業化以前に単一の衣料品を生産するには長い時間がかかり、非常に高コストでした。19世紀から20世紀にかけて、レディー・トゥ・ウェア市場に移行する中で、繊維製品は産業が機械化され急速に成長したことで、より豊富かつ手頃な価格になりました。近年では、合理的な価格で適切な時間内に誰かが必要とするときにのみ衣類を作ることに焦点を当てた現代のオンデマンド製造の概念が、レディー・トゥ・ウェア市場における大きな革新となっています。技術の進歩は、オンデマンド製造への移行を主導し支援するための主要な推進力です。

ITMA 2023において、イスラエルに拠点を置くKornit Digitalは「デジタル生産が主流になる」をスローガンに展示会を開催しました。同社はオンデマンド製造のためのエンドツーエンドの生産設備を強調し、最新の製造技術がTシャツ生産ラインに統合されていることを示しました。それはユーザーフレンドリーなデザインソフトウェアから始まります。仮想衣料品の3Dシミュレーションにより、顧客はデザインの決定を評価し、最終化することができます。独自でカスタマイズされたデザインは、直接衣料品プリンターを使用してデジタル印刷され、乾燥プロセスもシームレスに行われます。完成品は自動的に梱包され、配送されます。この全工程において、印刷デザイン、生地基材の選択、サイズやフィット感に関する情報など、有形および無形のすべてのリソースはバーコードで管理されます。KornitはTシャツのカットアンドソー工程について詳細には触れませんでしたが、某种程度では自動カッティングと組み立てが含まれている可能性があります。

縫製製品の自動化された生産は、オンデマンド生産を実現するための前提条件です。コンピュータ支援設計ツールやネットワークシステムのおかげで、製品開発プロセスは引き続きデジタル化され、遠隔管理が可能になっていますが、カットアンドソーの作業はまだ熟練した人間の労力に大きく依存しています1。電動ミシンはファッション業界を100年以上にわたり支えてきましたが、期待されていたほど、人間の器用さや経験への依存度は低下していません。意味のある進歩としては、市場に導入された半自動縫製システムがあり、人間のオペレーターがワークピースを機械にロードして位置合わせを行います1。縫製の自動化は、ファッションの未来における新しい革命的な時代への移行を完了する最後のピースと考えられています。

世界の衣料品市場が約1.52兆ドル規模であることを考えると、オンデマンド製造は、世界経済を活性化すると同時に生活の質を向上させるためのゲームチェンジャーとして登場しました。この利点は、適正な価格で満足のいく製品を適時に手に入れられるファッション消費者に限りません。季節ごとの締め切りや在庫管理のプレッシャーから解放されることで、製品開発者にはより倫理的な作業環境が提供されます。また、すべての生産が実際の売上を保証するため、廃棄物が減少します。パーソナライゼーションにより、顧客は自分たちが作り購入するものに対して感情的に結びつくようになり、その結果、製品の寿命が延長され、ファッション市場が持続可能な発展へと転換します。

2023年のITMAでの観察と機械製造業者との議論に基づき、本記事では自動化されたアパレル製造における最近の技術的進歩について紹介します。ITMAは4年に一度開催される最大規模の国際的なテキスタイルおよび衣料技術展示会です。2023年には、紡績、織物、編み物、印刷などの異なる製造部門を含む18のセクターが展示されました。本記事では特に深く探求した2つのセクター、すなわち自動カットシステムと自動ミシンユニットは、衣料品製造部門に属しています。いくつかの自動化された設備の例を挙げることで、アパレルのカットと縫製技術に関する新しい特徴や主要なトレンドを強調しています。2019年のITMAにおける同じトピックに関する報告書(「 自動カット&縫製の発展 」、『Textile World』、2020年3/4月号)を振り返ることで、読者はテキスタイルおよびアパレル技術がどこにいたのか、今どこにいるのか、そしてどこに向かうのかについてさらに深い洞察を得ることができます。

カッティングの自動化

1960年代にジャーバー・テクノロジーが初めて自動カットシステムを導入して以来、衣料品製造施設のカットルームは過去60年間にわたり一貫して機械化され、デジタル化されてきました。現在では、コンピュータ数値制御(CNC)カッターが広く普及し、大量生産を行う多くの衣料品メーカーによって採用されています。様々なカット技術が開発されており、その用途は多岐にわたります。ブレード、レーザー、ウォータージェット、プラズマ、超音波技術などが含まれます。自動カット技術が成熟するにつれ、カッター製造業者はカット効率を最大限に高めるための補助システムの開発に注力しています。

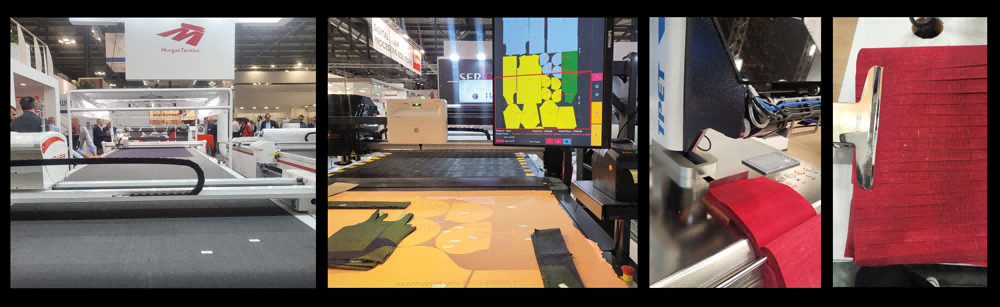

複数の主要なCNCカッター製造業者が2023年のITMAに参加しました。イタリアに拠点を置くMorgan Tecnica S.p.A.は、カット技術におけるリーダーの一つです。スイスに本社を置くZünd Systemtechnik AGやドイツのKuris Spezialmaschinen GmbHも引き続き主要プレイヤーとして活躍しています。また、トルコのSerkon Tekstil Makinaも成長を続けています。ITMA 2023で展示された自動カットシステムに基づいた観察から、その主要な技術的特徴は次の3点にまとめられます:カット前後の設備のシームレスな統合、光学パターンマッチングシステムの普及、そして強化された重作業用カット能力です。

最新のカット設備における目立つ特徴の一つは、システム統合がこれまで以上に連携していることです。複数のメーカーが他の機器と共にカッターを一列に展示し、実際の生産ラインを模仿していました。例えば、繊維検査装置、スプレッダー、パターンラベラーなどがそれです。イタリアに拠点を置くIMA S.p.A.は、「Syncro Cutting Room」を展示しました。ここで、生地ロールローダー、スプレッダー、自動カッター、ラベラーなどの機器を組み合わせることができます。スプレッダーやラベラーは新しい技術ではありませんが、ITMA中の機械デモンストレーションで、機器間のシームレスな統合が注目されました。

図1(左から右):クリス A23 スプレッダーとオロックス VRun スプレッダーのエアブロワー

クーリスは、カッターと連動したエアブロワー付きのスプレッダーを展示しました(図1参照)。エアブローは弾性のある生地の精密で正確な制御を可能にします。最大6バールの圧縮空気供給により、生地の切断面が巻き上がるのを防ぎ、平らに保ちます。また、各層から生地の皺を吹き出し、スプレッディング中の人的介入を最小限に抑える手助けをします。不要な張力を解消するための振動板も装備されています。イタリアのオロックスグループも、毎分100リットル(7バール)の圧縮空気を使用したスプレッダーを紹介しました。そのスプレッディング棒には、作業者の生産性を最大化するためのリモコン用ボタンが付いています(図1参照)。

1900年代後半以来、カット作業はかなり自動化されてきましたが、まだカットされた部品を仕分けたり束ねたりする工程には多くの人的労力が必要でした。技術の進歩に伴い、カッターにラベラーが組み込まれ、手動のアンロード作業を支援するようになりました。ラベラーの機能は、複数のアプローチに分化してきています。モーガン・テクニカは、ラベル貼り用の追加のクロスバーを設置し、熱転写印刷されたラベルをカットされた部品に直接貼り付ける方法を続けています(図2参照)。もう一つのアプローチは、サーティコン・テキスタイル・マキナによって示されました。これは、カットテーブル上にパターンレイアウトと関連情報をプロジェクターで投影する方法です(図2参照)。レーザープロジェクションは、革のカットにおいて以前から使用されており、非矩形で複雑な形状を持つ素材をカット前に検出し、テーブル上の位置を特定する必要があります。この技術は現在広く普及しており、カットされた部品の仕分けやアンロードを支援しています。中国のTPETは、アンロード後に各カット部品に情報を直接インクで押印するスタンピングマシンを展示しました(図2参照)。

図2(左から右へ):さまざまなタイプのラベリング装置 — Morgan Tecnicaの印刷ステッカー、Serkon Makinaのレーザープロジェクション、TPETのスタンピングマシンと押印された生地のサンプル

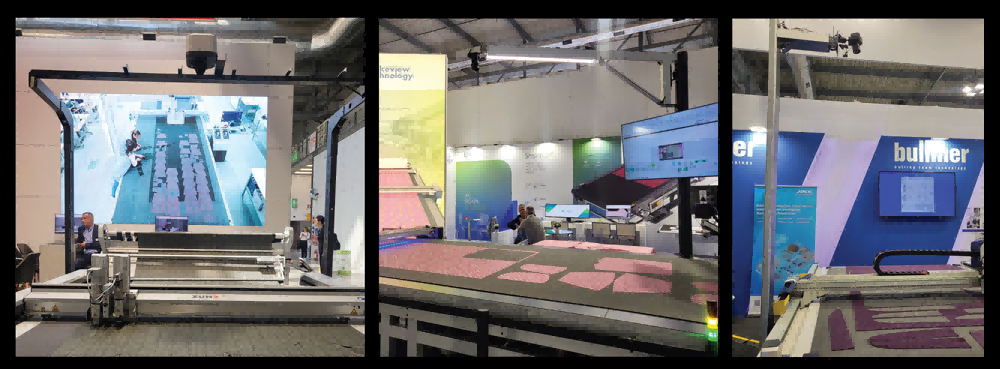

パターンアライメント用のビジョン技術は、これまで以上に主流となっています。マシンビジョン技術は視覚リソースから情報を収集し、表面の光学的特性を検出しながら、それらをインタラクティブに位置決めや管理を行います4。光学機器を使用したパターンマッチング支援は2010年代初頭に開始され、その後の数十年間にわたり技術が発展してきました。その結果、ITMA 2023におけるほとんどのカッターには、(図3参照)生地の表面特性をリアルタイムで捉える高所に設置されたカメラが装備されていました。このカメラは、生地表面のデザインパターンを認識し、カットテーブルとマーカースクリーン間の生地表面情報を同期します。これにより、ストライプやチェック柄、エンジニアードプリントを使用した衣料品のパターンアライメントを視覚的に管理することが可能です。技術的な課題としては、画像品質の悪さ、精度の低さ、効率の低さ、および手動操作の労力の高さなどが知られています4。

図3(左から右):Zünd、Lakeview Technology、Bullmerによる生地パターンアライメント用の高位置カメラ。

モーガン・テクニカは、他のメーカーとは異なり、そのビジョンシステムを独自に構成しました。他のメーカーが単一の市販カメラ(図3参照)を採用した一方で、モーガン・テクニカは自社システム専用の複数のカメラを開発しました。これらのカメラは、カットテーブルから50〜60センチメートルという低い位置に設置され、多数の光源と共に使用されます(図4参照)。より広い視野角を確保するために、4つのカメラがデータを連携して処理します。短距離からの強力な照明により、より明瞭な映像を得ることができ、システム全体の精度と完全性が向上します。また、物理的な調整が必要な場合でも、カメラや光源を管理しやすくなる可能性があります。さらに、生地表面を「見る」光学システムにより、別途マーカーを作成することなくサブリメーション印刷された生地をカットすることが可能になります。これは、印刷輪郭がカットラインとして検出されるためです(図4参照)。

図4: モーガン・テクニカのビジョンシステム(左)と複数の低位置に取り付けられたカメラ(右)。

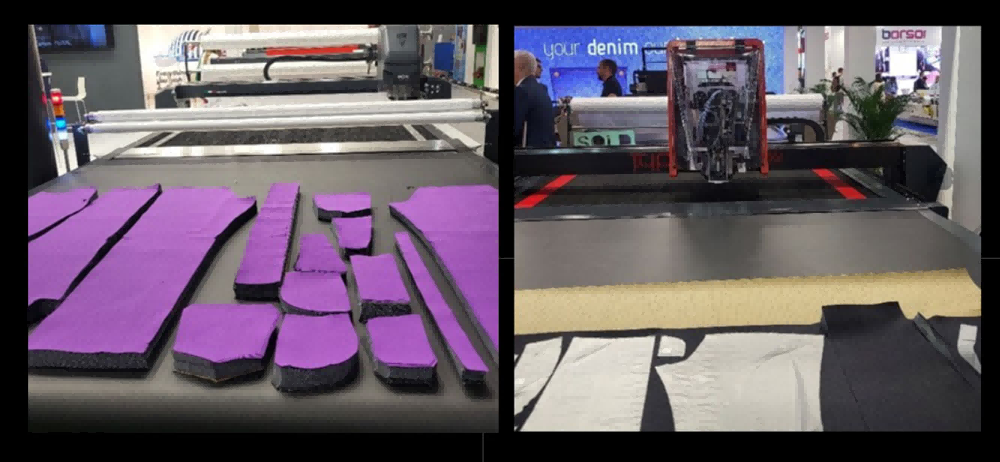

強化された重作業能力を持つカッティング機器も展示されました。イタリアに拠点を置くFKグループS.p.A.とIMAは、それぞれIron HeavyとTyphoonというカッターモデルを展示し、60ミリメートル厚のデニム生地のスタックをカットする能力を持っています(図5参照)。IMAはさらに、5ミリメートル厚の硬い板をカットできるスローパーカッターのMaxima SPも発表しました。これはフラットパターンの正確で精密な管理に役立ちます。ドイツに拠点を置く自動化カッター製造メーカーであるBullmer GmbHは、Premiumcut ELCカッター用にモジュラー式のカッティングツールを採用しており、布、ゴム、金属などさまざまな複合材料に対応し、多様な産業分野での使用が可能です。ここで、最大カット深さは素材によって異なります。

図5(左から右):FKグループとIMAが示した重作業用カッター

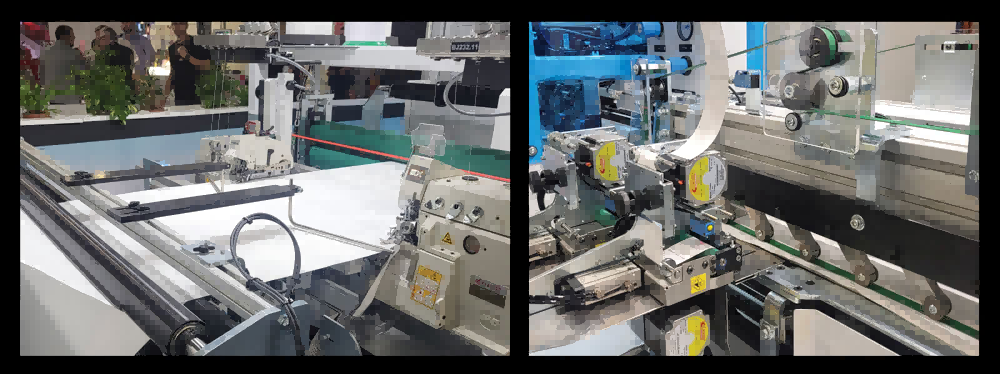

縫製における自動化

カッティング技術における優れた進歩とは対照的に、自動縫製はまだそのコア技術の開発段階にあります。アパレルの組立を自動化するのは非常に困難です。現在市販されているほとんどの商業システムでは、自動縫製機能は枕カバー、シーツ、タオル、マットなどのシンプルなテキスタイル製品に限定されています。これらの製品は直線的な縫い目のみで構造も単純であるため、第一世代の縫製自動化製品として知られています。これらの製品の自動生産は以前よりも専門化・多様化しており、ITMA 2023において多くの企業がそれを実証しました。ベッドシーツ、タオル、マットの完全自動生産に関する複数の技術が展示されました。これらの製品は平らで単層構造のため、布地をカットして端を処理するだけで簡単に仕上げることができますが、生産ニーズによって縫製技術はさまざまであります。ドイツに拠点を置くTexpa GmbHとCarl Schmale GmbH & Co. KG(Schmale Durate)がデモしたベッドシーツやタオル用のシステムには、布地が運ばれる経路に沿って設置された折り畳み&縫製装置が搭載されていました。複数のトリミングオプションにより、装飾効果も可能となっています(図6参照)。TPETは、端を折らずにオーバーロックステッチを施してタオルを完成させました。一方、イタリアのRimac S.r.l.は車用マットにバイディングステッチを施していました(図6参照)。

図6(左上から時計回り):Schmale Durateによるタオルの自動縫製、Texpaによるベッドシーツ、Rimacによるマット、TPETによるタオルです。

各システムで多様な取り扱い技術が目立ちました。図6に示されている通り、TPETは金属プレートを使用して布をワークテーブルに押さえつけ、その4つの端を縫いながら部品を回転させます。もう一つのタイプのハンドリング技術として、4つのグリッパーが使用され、仕上がったタオルをピックアップし、降ろして積み上げる役割を果たします。Rimacは球状のローラーを採用しており、ローラー配列が全方向にスピンし、縫製テーブル上で作業部品を運搬します。Schmale DurateとTexpaは、いくつかのシリンダーロールセットを使用して布を供給し、前進させます。この構成では全方向への回転は不可能ですが、作業部品を垂直に回転させることが依然として可能です。

ピローケースの生産には、単一の生地層だけではなく、複数の層が必要です。完全に自動化されたピローケースの生産は、生地ロールから直接システムに通される2枚の生地層から始まります(図7を参照)。それらは、経路上にある2台のミシンによってそれぞれの側面が縫い合わされ、ピローの寸法に応じて一定の長さにカットされます。コンベア上で流れながら、作業中の製品は90度回転し、3つ目の縫い合わせが行われると同時に商品ラベルが挿入されます。その後、ほつれを防ぐために未縫製の側面に熱処理が施されます。

図7: Automatexによる完全自動ピローケース製造機で、給与と縫製(左)およびラベリング(右)を示したものです。

枕製造機——枕カバー製造システムとは別のシステム——は、スウェーデンに拠点を置くACG Kinna Automatic社によってデモされました(図8参照)。このシステムは事前に縫製された枕カバーから始めます。これは、先ほど説明したようなシステムで取得できます。事前に縫製された枕カバーは、人間のオペレーターによってシステムにロードされ、充填材で満たされます。それはコンベア沿って流れ、開いている継ぎ目が閉じられます(図8参照)。枕製造機は、充填と閉鎖という2つのシンプルな操作を含んでいますが、3D製品が自動システムを通じて処理できるのは非常に注目に値します。最初のロードステップが将来的に機械化され、システムが完全に自動化されることが期待されています。

図8: ACG Kinna Automaticによる自動枕製造機で、充填(左)と閉鎖(右)を示しています

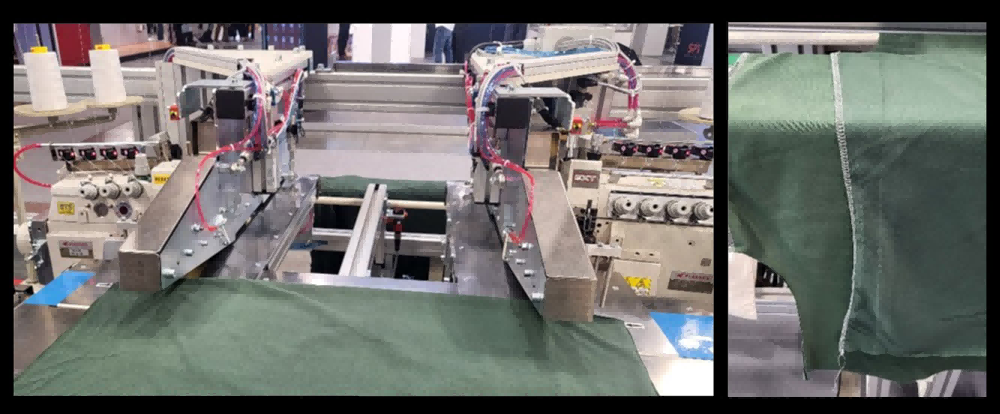

Texpaが発表したTシャツ用ミシンでは、新しい発明が披露されました。それは、ストレートな縫い目ではなく、スリムな形状の継ぎ目を自動で縫製する機能です。他の企業は依然としてストレートな継ぎ目に固執していますが、Texpaの機械には、可変距離に配置された2つのオーバーロックステッチャーが搭載されています(図9参照)。人間の作業者がTシャツの生地を前面と背面に重ねてロードすると、ミシンは同時に両側で側面の継ぎ目を作り始めます。生地を前に進める的同时に、機械は予め設定された距離と速度で右左に移動します。この動きにより、Tシャツを形作るカーブした側面の継ぎ目が完成します。

図9: 曲線縫製機能を持つTexpaのTシャツミシン(左)とその縫い目(右)

このTシャツ縫製の手法は、ドイツ拠点のNähmaschinenfabrik Emil Stutznaecker GmbH & Co. KG(マンムート)がマットレス生産で実施している方法と、ワークピースとミシンが両方動くという点で比較できます。マンムートの自動キルティング機では、大きなフレームが複数の長方形のワークピースをしっかりと保持し、縫製ヘッドが全方向に移動してパターンに沿って針でステッチを施します。トップの縫製ヘッドと同期した動きで、ボビンを備えた対応する縫製ヘッドがワークピースの下部に存在します。この方法により、マンムートはさまざまなキルティングパターンでダブルロックステッチを作成します。空洞のあるフレームのおかげで、針とボビンの糸が任意の場所で絡み合うことが可能です。自動キルティング機の全体的な構成は、カッティングヘッドがワークピース上を移動する自動カッターの構造と似ています。

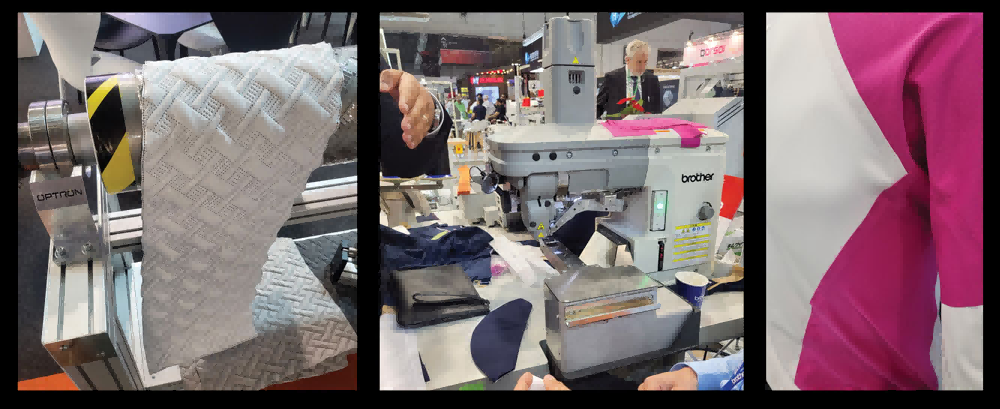

図10: Fast Sewnによるモバイルキャビティ技術

しかし、形状やサイズが多種多様な生地の断片を縫製する際には、空洞フレームを使用することは常に可能とは限りません。例えば、衣料品の生産の際に就是这样です。デンマークに拠点を置く企業であるFast Sewn(Mikkelsen Innovation ApS)は、自動化された衣類組立のための革新的な方法として「モバイルキャビティテクノロジー」と呼ばれる手法を提案しました(図10参照)。縫製台は作業物を運ぶ複数のコンベアベルトで構成されていますが、ボビンの周りに移動式の空洞を作ることで、縫製箇所をうまく迂回します。この構成では、柔軟な作業物がプロセス中に依然として支持されながら駆動されますが、針とボビン糸の交織は作業物上のどこでも行われます。この比較的新しい会社は、最終的に市場に商業用の機械を投入することが期待されています。

自動化されたミシン分野のリーディングカンパニーの一つである、アトランタに拠点を置くSoftwear Automation Inc.は、ITMA 2023に参加しませんでした。同社が2012年に導入したSewbot®は、伝統的な衣料品作業員を使わずに衣服を生産するというビジョンで、アパレル製造業を革新しました。そのシステムは、特許取得済みの高速ビジョン技術と軽量ロボティクスを組み合わせて使用し、布地の断片を監視し、作業物を通常のミシンを通じて誘導します。Tシャツの生産に特化したSewbotは、月額5,000ドルからのサービス契約で提供されました。以前、Textile Worldで報告された通り、自動化されたTシャツ生産ラインは襟付きシャツを162秒で生産することが可能でした。

代替縫製技術

一方、ITMAでは代替の縫製技術が以前よりも目立っていました。それらは超音波溶接、接着結合、印刷刺繍などのステッチ作業を置き換える可能性があります。これらの操作は、伝統的な縫製に比べて人間のオペレーターなしで管理しやすいとされています。超音波溶接や接着結合は新しい技術ではありませんが、ITMAではその応用範囲が拡大したものが展示されました。

スペインに拠点を置くOptron Textile Machineryは、毛布やマットレスにキルティングステッチの溶接ラインを作成できるカレンダーロールを展示しました(図11参照)。日本に本社を置く主要なミシンメーカーのジュキ株式会社とブラザー工業株式会社も、熱可塑性生地を接合するための複数の溶接機を展示しました。ヘイズとマクラウリン7によると、溶接された継ぎ目は耐久性が低いものの、縫製や接着された継ぎ目よりも柔らかく滑らかなジョイントを作り出します。

図11(左から右へ):代替的な縫製技術には、Optronの溶接キルティングとBrotherの接着シーマリングおよびその結果得られる継ぎ目が含まれます。

接着は、ワークピースの層間に配置された接着剤材料を固化させて結合するため、溶接とは似ていますが異なります。典型的な接着剤素材はテープの形をしており、熱と圧力の下で活性化され、布地構造を通じて溶けてシームを結合します。接着はほぼすべてのフリース以外の生地で可能ですが、多孔質素材など一部制限があります8。Brotherは、液状接着剤供給装置付きのボンディングマシンでITMAで大きな注目を集めました(図11参照)。衣料品用の接着シームは、縫製シームよりも滑らかで目立たないと報告されています。

図12:Kornit Digitalによる印刷刺繍としての縫製の代替案

もう一つのミシンを使わない技術の例として、コルニット・デジタルがその技術を披露しました。同社はTシャツのデジタル生産ラインの一環として、プリント刺繍技術に焦点を当てました。その直接衣料品プリンターは、品質面で向上しており、刺繍のような3D表面装飾を模倣することができます。図12に示すように、アップで見てもステッチと印刷を区別するのは簡単ではありませんでした。プリント刺繍を使用する主な利点は、製造プロセスをデジタルで制御できることです。布地の反対側に何も残さず、また強烈な刺繍の糸を加えることなく、布地の軽くて柔らかい特性を維持します。

テキスタイル インダストリー 4.0

テキスタイル産業は、これまでの3つの産業革命において先頭に立ち、現在進行中の4番目の革命にも積極的に適応しています。情報技術の発展によって引き起こされ、推進されているIndustry 4.0の主要な革新は、デジタルトランスフォーメーションに基づいています。これは、サイバーフィジカルシステムを通じて現実世界と仮想世界を融合し、モノのインターネット(IoT)を通じて人間と機械を相互接続することを目指しています。これにより、アパレル生産者は製造上の問題をリアルタイムで監視し、遠隔地から生産の進捗状況を管理することができ、アパレル工場をスマート化します。この技術の主要要素はIoTと相互運用可能なネットワークです。最終目標は、生産効率と生産性の最大化です。ITMA 2023で示された通り、Industry 4.0は多くのテキスタイル企業にとって現在も進行中の重要なテーマであり、今後も多くの技術革新が期待されています。Industry 4.0を念頭に置きながら、複数のカットやミシン機が使用されています。

プロデューサーたちはソフトウェア開発に積極的に取り組み、ハードウェアの機能拡張を進めています。ITMAでは複数の例が見つかりました。Zünd Systemtechnikは、ポルトガルに本社を置くMind Technologyと提携し、ユーザーインターフェースを強化しました。Jukiは自社のハードウェア機器をJaNets1と呼ばれるネットワークシステムに引き続き接続しています。Mammutは、機械の動作状態を読み取り、生産性に関する問題を分析するレポートを作成し、予測保守を提案する独自のソフトウェア製品シリーズを立ち上げました。ACG Kinna Automaticは、パターンマッチングの精度向上だけでなく、布地の欠陥を効率的に検査および管理するために、自社技術を強化するためのソフトウェア開発に取り組んでいます。

品質管理に関しては、機械学習や人工知能などの先進技術がより積極的に取り入れられるようになっています。長年にわたり、品質管理システムは自律的ではなく、機械の操作者が常に注意を払い、製品の欠陥を検出することが求められていました。人的労働に依存していたため、いくつかの欠陥は完成品が最終ユーザーに到達するまで気づかれないことが多かったです。最近のビジョン技術の進歩により、人工知能が人間の検査員に代わり、データに基づく意思決定を提案することで生産最適化を支援しています。ITMAでは、Serkon Tekstil Makinaがディープビジョン技術と人工知能によって駆動される新しい織物検査システムを展示しました。このシステムは、表面の欠陥だけでなく、色の移行も管理することを目的として設計されています。

人工知能が先駆けたもう一つの目に見える分野はクリエイティブデザインです。コンピュータ支援設計(CAD)ツールに人工知能を統合することで、インテリジェントCADシステムは、さまざまなリソースからのデータベースに基づいてデジタルデザインを自動的に作成し、新しいデザインに対する専門的な提案を行います。これにより、デザインに関する専門知識が限られている人々でも自分専用の製品をカスタマイズでき、オンデマンド製造の最初の段階をサポートします。スタートアップ企業のMyth.AIは、ITMAで複数のクリックから無限のユニークな新デザインオプションを可視化するAIベースのパターンデザインツールを発表しました。

一方で、次なる革命であるインダストリー5.0は、多くの産業がまだインダストリー4.0の真っ只中にいる中で、既にテキスタイル業界では進行しています。ヨーロッパ連合によれば、インダストリー5.0は製造効率や生産性を超えた価値について議論しています。経済的な側面から社会的価値への焦点を移し、持続可能な開発と人間中心の解決策をインダストリー4.0に追加します。しかし、この概念自体は新しいものではありません。環境、社会、ガバナンス(ESG)やトリプルボトムラインアプローチは、過去数十年間にわたり、世界中のさまざまなレベルの主体によって強調されてきました。インダストリー5.0は、テキスタイルおよびアパレル業界にとって、人間、環境、社会の側面が企業の社会的責任であることを私たちに思い出させます。インダストリー5.0を支援する具体的な例として、有形および無形の形式での機械が将来のITMAを主導すると予想されます。

発展の旅

ITMA 2023で提示された技術革新は、衣料品のカットアンドソー工程における自動化の進んだ状態を強調するためにまとめられました。これらの進歩は明らかに品質と数量の両面で見られました。ITMA 2019と比較すると、自動カッティングおよびソーイング技術のより多様な応用が目立っていました。カットに関する主要トレンドとしては、カット前後の機器のシームレスな統合、光学パターンマッチングシステムの人気、そして強化された重厚なカット能力が挙げられます。一方で、カットに比べてソーイング自動化はまだコア技術の開発が活発に行われており、自動化構成では限られた種類の製品のみが対象でした。この開発の方向性は、テキスタイルおよびアパレル業界が日々着実に第四次産業革命とインダストリー4.0に向かって進歩していることを明確に示しています。

参考文献

1. Suh, M. (2019). 産業4.0における自動化されたカットとソーイング - ITMA 2019. Journal of Textile and Apparel, Technology and Management. 特集号, 1-13.

2. Aeppel, T. (2022). ロボットが新しい仕事に挑む: デニムの縫製、Reuters、2023年7月に取得。https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/。

3. Davies, G. (2021). ファッションブランドにおけるオンデマンド製造とは?Techpacker、2023年7月に取得。https://techpacker.com/blog/design/fashion-on-demand-manufacturing/。

4. Li, R., Zhao, S., および Yang, B. (2023). 機械視覚技術の家具製造プロセスにおける応用状況に関する研究. Applied Sciences, 13(4), 1-14.

5. Francis, S. (2019), SoftWear AutomationがSewbotsをサービスとして開始、Robotics and Automation News、2023年7月に取得。https://roboticsandautomationnews.com/2019/02/05/softwear-automation-launches-sewbots-as-a-service/20847/#:~:text=For%20a%20monthly%20fee%20starting,and%20three%20shifts%20a%20day。

6. Textile World (2019). Sewbots®が縫製産業を変革、Textile World、2023年7月に取得。https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-products-industry/。

7. Hayes, S. および McLoughlin, J. (2015). 繊維の縫製について。J. Jones および G.K. Stylios (編) Joining Textiles (pp. 66-122)。イギリス、ソウストン: Woodhead Publishing。

8. Sarkar, J., Rifat, N. M., Sakib-Uz-Zaman, M., Al Faruque, M. A., および Prottoy, Z. H. (2023). アパレル製造における先進技術。M. Rahman, M. Mashud, および M. Rahman (編) Advanced Technology in Textiles: Fibre to Apparel (pp. 177-231)。シンガポール: Springer Nature。

9. ミュラー、J. (2021). 『インダストリー5.0のためのイネーブリング技術』、ヨーロッパ委員会。2023年7月に取得。https://op.europa.eu/en/publication-detail/-/publication/8e5de100-2a1c-11eb-9d7e-01aa75ed71a1/language-en。

編集者の注記:スウ・ミンヨン博士は、ノースカロライナ州立大学ウィルソン繊維大学(NCステート、ラリーアイシーノースカロライナ)のテキスタイルおよびアパレル、テクノロジーおよびマネジメント部門で准教授を務めています。本記事は、スウ博士がNC State Wilson College of Textilesの『Journal of Textile and Apparel, Technology and Management (JTATM)』に発表した論文を『Textile World』用に改編したものです。

2024年1月/2月