Automatisch knippen en naaien voor Industry 4.0

13 februari 2024

De technologie die op ITMA 2023 is getoond maakt duidelijk dat de textiel- en kledingindustrie gestage vooruitgang boekt richting Industrie 4.0.

Door Dr. Minyoung Suh

In tegenstelling tot andere industrieën, waarin in de afgelopen decennia diverse producten zijn geproduceerd met weinig afhankelijkheid van menselijke arbeid, heeft automatisering in de kledingproductie langzaam voortgang geboekt. In vergelijking met starre materialen zoals plastic en metaal, hebben stoffen een veel hogere mate van vrijheid bij het transport. Stoffen veranderen zelfs aanzienlijk van vorm onder een zeer kleine belasting, zoals eigen gewicht of luchtweerstand. Deze eigenschap creëert enorme uitdagingen bij het ontwerpen van machines om flexibele textielmaterialen te hanteren. Ondanks continu voortgang in de nieuwste technologieën lijkt volledig geautomatiseerde kledingproductie voorlopig nog steeds onbereikbaar.

Amazon lanceerde in 2015 de op bestelling gerichte kledingproductie en ontving in 2017 een patent voor haar geautomatiseerde kledingfabriek. De faciliteiten omvatten het afdrukken van door de klant verstrekte ontwerpen op textieloppervlakken, het knippen van de stof tot een aangepaste maat en pasvorm, en het samenvoegen van de kledingstukken zonder afhankelijk te zijn van menselijke arbeid. Amazons service is gericht op de productie van op maat gemaakte T-shirts, die relatief eenvoudig zijn in hun ontwerp en structuur. Het duurt doorgaans een paar weken vanaf bestelling tot levering. Toch is het opmerkelijk dat de leadtijd drastisch wordt verkort, gezien het traditioneel 12 tot 18 maanden duurt om een kledinglijn klaar te hebben voor de markt.

Op vraag of juist-in-tijd productie is geen nieuw concept in de mode. Historisch gezien werd elk kledingstuk op maat gemaakt. Maar een gebrek aan gekwalificeerd personeel en toegankelijke bronnen betekende dat het veel tijd kostte en zeer duur was om één kledingstuk te produceren voor de industrialisatie. Toen de ready-to-wear markt in de 19e en 20e eeuw ontstond, werden textielproducten talrijker en betaalbaarder naarmate de industrie gemechaniseerd raakte en snel groeide tijdens de industriële revolutie. Meer recentelijk is het moderne concept van op-vraag productie – gericht op het maken van kledingstukken pas wanneer iemand ze nodig heeft binnen een redelijke tijd tegen een schappelijke prijs – een belangrijke doorbraak in de ready-to-wear markt. Technologische vooruitgangen zijn belangrijke drijfveren om de overgang naar op-vraag productie te leiden en te ondersteunen.

Tijdens ITMA 2023 organiseerde Kornit Digital, gevestigd in Israël, een tentoonstelling onder het devies 'Digitale productie gaat mainstream.' Het bedrijf toonde zijn volledige productiefaciliteiten voor op bestelling gerichte productie, waarbij de nieuwste productietechnologieën zijn geïntegreerd in een T-shirtproductielijn. Het begint met gebruikersvriendelijke ontwerfsoftware. De 3D-simulatie van een virtueel kledingstuk stelt klanten in staat hun ontwerpbeslissingen te evalueren en vast te leggen. Unieke, aangepaste ontwerpen worden digitaal gedrukt met een direct-naar-kleding-drukker, waarbij ook het afbakken naadloos wordt uitgevoerd. De afgeronde producten worden automatisch verpakt en verzonden voor levering. Gedurende het hele proces wordt elke tastbare en intangible bron beheerd door barcodes, zoals printontwerpen, stofsubstraatbeslissingen en informatie over maat en passingsdetails, onder andere informatie. Hoewel Kornit niet in detail heeft ingegaan op de snij-en-naaiproces van de T-shirts, kunnen automatische knippen en montage op een bepaald niveau betrokken zijn.

Automatische productie van genaaid materiaal is een voorwaarde om op aanvraag productie mogelijk te maken. Dankzij computerondersteunde ontwerptools en netwerksystemen worden productontwikkelingsprocessen voortdurend gedigitaliseerd en op afstand beheerd, maar snij-en-naai bewerkingen zijn nog steeds sterk afhankelijk van vaardige menselijke arbeid voor handmatige montage1. Elektrisch aangedreven naaimachines helpen de mode-industrie al meer dan 100 jaar, maar de afhankelijkheid van menselijke behendigheid en ervaring is niet zo drastisch verminderd als verwacht. Significant zijn de halve automatische naaisystemen die de markt zijn ingegaan, waarbij een menselijke operator de werkstukken laadt en uitlijnt naar de machine1. Naai-automatisering wordt beschouwd als het laatste stukje van de puzzel dat de overgang voltooit naar een nieuwe revolutaire tijd in de toekomst van de mode.

Aangezien de wereldwijde kledingmarkt een waarde heeft van ongeveer 1,52 biljoen dollar2, is op bestelling produceren ontstaan als een spelveranderder om de wereldconomie te versterken en ook de levenskwaliteit te verbeteren. Het voordeel zal niet beperkt blijven tot modeconsumenten die profiteren van bevredigende producten tegen een betaalbare prijs precies op tijd. Het biedt een ethischer werkomgeving voor productontwikkelaars door de druk van seizoensdeadlines en inventarismanagement weg te nemen. Er wordt minder afval geproduceerd omdat elke productie werkelijke verkoopcijfers waarborgt3. Personalisatie kan ervoor zorgen dat klanten emotioneel verbonden raken met wat ze creëren en kopen, en daarom wordt de levensduur van het product verlengd, waardoor de modemarkt zich omdraait voor duurzame ontwikkelingen.

Op basis van de waarnemingen en discussies met machinalebouwers tijdens ITMA 2023 presenteert dit artikel recente technologische vooruitgangen in geautomatiseerde kledingproductie. ITMA is de grootste internationale tentoonstelling voor textiel- en kledingtechnologie die eens per vier jaar plaatsvindt. In 2023 had het evenement 18 sectoren voor verschillende productiesectoren, waaronder spinnerij, weven, breien en printen, onder andere sectoren. De twee sectoren die voor dit artikel diepgaand zijn verkend en onderzocht — automatische knipsystemen en geautomatiseerde naaieenheden — vielen onder de afdeling kledingproductie. Door verschillende voorbeelden van geautomatiseerd uitrusting te illustreren, worden nieuwe functies en belangrijke trends in kaart gebracht voor snij- en naaitechnologieën in de kledingindustrie. Door het rapport over hetzelfde thema uit ITMA 2019 te herzien (zie “ Geautomatiseerde Ontwikkelingen in Knippen & Naaien ,” Textile World, maart/ april 2020), kunnen lezers meer inzicht krijgen in waar de textiel- en kledingtechnologieën vandaan komen, nu zijn, en toe zullen gaan.

Automatisering in Snijden

Snijruimtes in kledingproductiefaciliteiten zijn de afgelopen 60 jaar voortdurend gemoderniseerd en gedigitaliseerd sinds Gerber Technology in de jaren '60 de eerste geautomatiseerde snijstelsels introduceerde. Tegenwoordig worden computer numeriek gestuurde (CNC) snijders breed gebruikt en aangenomen door veel kledingproducenten die zich richten op grote hoeveelheidsproductie. Verschillende snijtechnologieën zijn ontwikkeld voor diverse toepassingen, waaronder mes, laser, waterstraal, plasma en ultrasoon technologieën. Terwijl geautomatiseerde snijtechnologie volwassenheid bereikt, richten snijmachinefabrikanten zich op de ontwikkeling van bijbehorende systemen om de snijefficiëntie te maximaliseren.

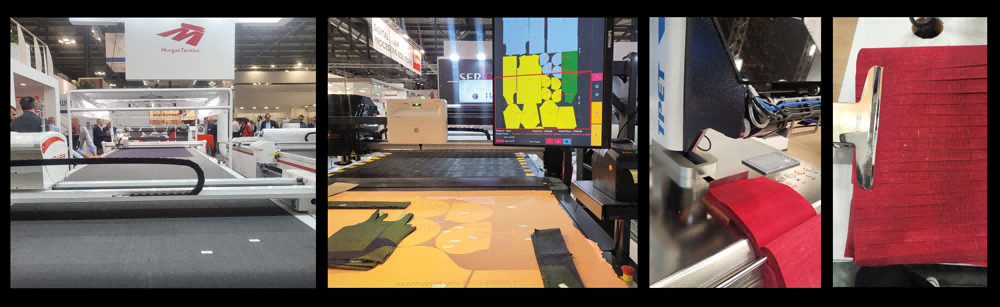

Meerdere grote CNC-snijmachinefabrikanten namen deel aan ITMA 2023. Morgan Tecnica S.p.A., gevestigd in Italië, is een van de zichtbare leiders in snijinnovaties. Zünd Systemtechnik AG uit Zwitserland en Kuris Spezialmaschinen GmbH uit Duitsland zijn ook gestage sleutelspelers. Serkon Tekstil Makina uit Turkije blijft groeien. Op basis van waarnemingen van de geautomatiseerde snijsystemen die tijdens ITMA 2023 werden getoond, kunnen de belangrijkste technische kenmerken worden samengevat in drie punten: naadloze integratie van apparatuur voor en na het snijden; populariteit van optische patroonherkenningssystemen; en verbeterde zware snijcapaciteit.

Een van de opvallende kenmerken van de nieuwste snijapparatuur is dat de systeemintegratie beter afgestemd is dan ooit tevoren. Verscheidene fabrikanten toonden hun snijmachines samen met andere apparatuur in een rij, nagerade op een echte productielijn, zoals stofinspecteurs, uitrolmachines en patroonlabelers. Bijvoorbeeld, het Italië-gebaseerde IMA S.p.A. toonde zijn "Syncro Cutting Room" waarin apparatuur — inclusief een rolstoflader, een uitrolmachine, een automatische snijmachine, en een labelmachine — kan worden gecombineerd. Uitrolmachines en labelmachines zijn geen nieuwe technologie, maar de naadloze integratie tussen de apparaten werd benadrukt tijdens de machinedemonstraties tijdens ITMA.

Figuur 1 (van links naar rechts): Luchtblaasinstallatie op de Kuris A23 uitrolmachine en Orox VRun uitrolmachine

Kuris toonde een spreider met luchtblaasinstallaties in combinatie met zijn snijmachine (Zie Figuur 1). Luchtblaasinstallaties vergemakkelijken nauwkeurige en precieze controle van elastische materialen. Een compressorvoorziening van tot 6 bar drukt het materiaal plat en voorkomt dat de gesneden randen van het materiaal oprollen. Het helpt ook om vouwen in elk laagje stof te elimineren, wat minimale menselijke tussenkomst tijdens het spreiden garandeert. Trillende platen zijn uitgerust om onnodige spanning op de stof te verminderen. Orox Group S.r.l., Italië, introduceerde eveneens een spreider met gecomprimeerde lucht van 100 liter per minuut (7 bar). De spreidstok is uitgerust met knoppen voor afstandsbediening om de productiviteit van de operator te maximaliseren (Zie Figuur 1).

Hoewel het snijproces sinds eind 1900-tal grotendeels geautomatiseerd is, bleef het sterk afhankelijk van menselijke arbeid om gesneden stukken te sorteren en te bundelen. Met de technologische vooruitgang werden etiketteringsapparaten geïntegreerd in de snijmachines en assisteerden bij handmatige losschroevenprocessen. De functies van de etiketter lijken te zijn uitgebreid tot verschillende benaderingen. Morgan Tecnica bleef thermisch gedrukte etiketten rechtstreeks op de gesneden stukken plakken door een extra kruisbalk voor etiketteringsdoeleinden toe te voegen (Zie Figuur 2). Een andere aanpak werd getoond door Serkon Tekstil Makina, die een projecteur gebruikte om patroonindelingen en gerelateerde informatie op tafel te projecteren (Zie Figuur 2). Laserprojectie werd eerder gebruikt voor het snijden van leer, waarbij niet-recht hoekige materialen met ingewikkelde geometrieën moeten worden gedetecteerd en gepositioneerd op de tafel voordat ze worden gesneden. Deze technologie is nu wijdverspreid en ondersteunt het sorteren en losschroeven van gesneden stukken. Het China-gebaseerde TPET toonde een stempelmachine die de informatie rechtstreeks op elk gesneden stuk drukt nadat deze zijn gelost (Zie Figuur 2).

Figuur 2 (van links naar rechts): Verschillende types labelapparaten — gedrukte sticker door Morgan Tecnica, laserprojectie door Serkon Makina, en een prentmachine en gestempelde stofmonsters door TPET

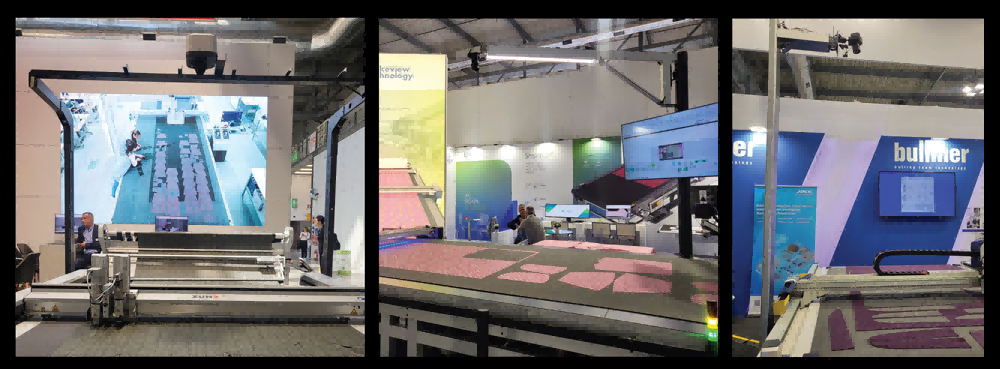

Visietechnologie voor patroonuitlijning is mainstreamer geworden dan ooit tevoren. Machinevisietechnologie verzamelt informatie uit visuele bronnen, detecteert optische kenmerken van de oppervlakte, positioneert en beheert ze interactief4. Hulp bij patroonovereenkomst met behulp van optische apparaten werd geïntroduceerd in de vroege jaren 2010, en de technologie bleef de afgelopen decennia groeien. Als gevolg hiervan waren de meeste snijmachines op ITMA 2023 uitgerust met een hoog gemonteerde camera (zie Figuur 3) die de oppervlaktekenmerken van snijbedden in real-time vastlegt. Door ontwerppatronen op het stofoppervlak te herkennen, synchroniseert deze camera de stofoppervlakte-informatie tussen de snijtafel en het markeringscherm. Dit maakt visueel beheer van patroonuitlijning mogelijk voor kleding gemaakt van strepen of ruiten en ingenieurdrukken. Mogelijke technische tekortkomingen zijn bekend als gerelateerd aan slechte beeldkwaliteit, lage precisie, lage efficiëntie en hoge arbeidsintensiteit van handmatige operaties4.

Figuur 3 (van links naar rechts): Hoog gemonteerde camera's voor stofpatroonuitlijning door Zünd, Lakeview Technology en Bullmer.

Morgan Tecnica heeft zijn visiesysteem anders ingesteld dan andere fabrikanten. Terwijl andere fabrikanten een enkele commerciële ready-to-use camera hebben aangenomen (Zie Figuur 3), heeft Morgan Tecnica meerdere cameraspecifieke voor hun systeem ontwikkeld. De camera's zijn gemonteerd op slechts 50 tot 60 centimeter van de snijtafel, samen met veel lichtbronnen (Zie Figuur 4). Om een bredere beeldhoek te waarborgen, zijn vier camera's geïnstalleerd die data verwerken in verbinding. Intense verlichting van relatief korte afstanden kan een duidelijkere visie bieden, wat de nauwkeurigheid en volledigheid van het gehele systeem verbetert. Het zou ook makkelijker kunnen zijn om de camera's en lichtbronnen te beheren als er fysieke aanpassingen nodig zijn. Bovendien maakt het optische systeem dat 'ziet' het stofoppervlak het mogelijk om sublimatie-geprinte stoffen te snijden zonder aparte markeringen te maken, omdat de printcontouren worden gedetecteerd voor een snijlijn zoals weergegeven in Figuur 4.

Figuur 4: Morgan Tecnica Vision System (links) met meerdere laag gemonteerde camera's (rechts).

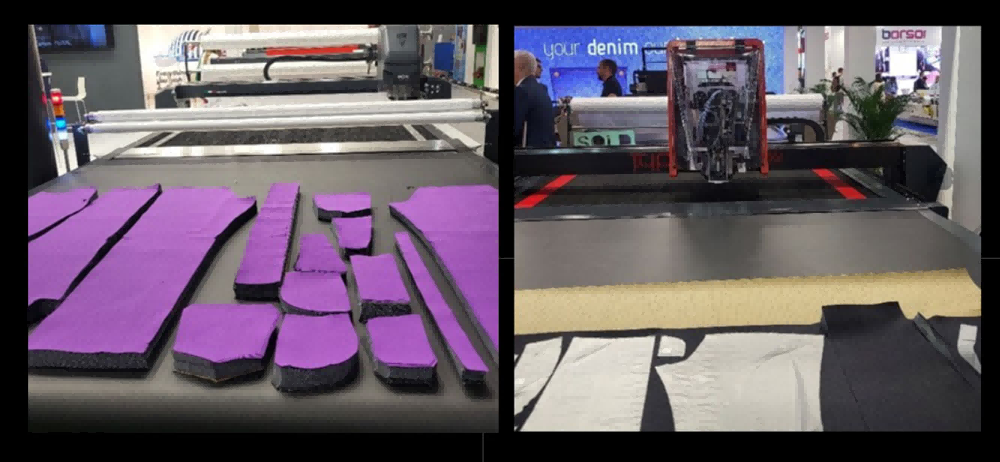

Snijapparatuur met verbeterde zware capaciteiten was ook tentoongesteld. Het Italië-gebaseerde FK Group S.p.A. en IMA toonden hun snijmodellen, Iron Heavy en Typhoon, die in staat zijn om stapels van 60 millimeter dikke denimstof te snijden (Zie Figuur 5). IMA presenteerde ook een sloper-snijder, Maxima SP, die 5-mm-dikke harde panelen kan snijden voor nauwkeurig en precies beheer van platte patronen. Het Duitsland-gebaseerde automatiseringsfabrikant van snijmachines, Bullmer GmbH, gebruikte modulaire snijgereedschappen voor hun Premiumcut ELC snijder, die verschillende compositiematerialen zoals stof, rubber en metaal kan verwerken voor diverse industrieapplicaties. Hierbij varieert de maximale snijdiepte afhankelijk van het materiaal.

Figuur 5 (van links naar rechts): Zware snijmachines gedemonstreerd door FK Group en IMA

Automatisering in Naaien

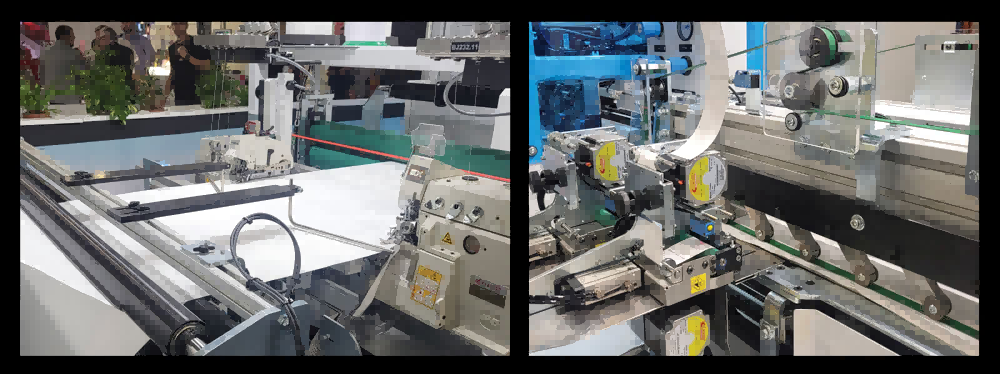

In tegenstelling tot de competent voortgang in snijtechnologie, is geautomatiseerd naaien nog steeds midden in de ontwikkeling van zijn kern technologie. Het is berucht moeilijk om kledingverzameling te automatiseren. In de meeste commerciële systemen die momenteel beschikbaar zijn, is de mogelijkheid voor geautomatiseerd naaien beperkt tot eenvoudige textielproducten zoals lakens, handdoeken en vloermatten. Met alleen rechte naden betrokken in een eenvoudige structuur, zijn dit soort producten de eerstegeneratieproducten die het automatiseringsproces pionieren. De geautomatiseerde productie van deze producten ziet er specialisatie- en diversificatiegerichter uit dan ooit tevoren en werd gedemonstreerd door verschillende bedrijven tijdens ITMA 2023. Er waren meerdere technologieën te zien voor volledig geautomatiseerde productie van lakens, handdoeken en vloermatten. De vlakke, enkelvoudige laagstructuur van deze producten betekent dat ze eenvoudig kunnen worden afgewerkt door stof te snijden en de randen af te werken, maar naaitechnieken variëren behoorlijk afhankelijk van productiebehoeften. De systemen voor lakens en handdoeken, gedemonstreerd door Texpa GmbH en Carl Schmale GmbH & Co. KG (Schmale Durate), beide gevestigd in Duitsland, waren uitgerust met vouwen-en-naaien apparaten geplaatst langs het pad waarlangs de stof werd vervoerd. Met meerdere trimmings-opties zijn decoratieve effecten beschikbaar (Zie Figuur 6). TPET maakte handdoeken af door overlocksteekjes toe te passen die de randen bedekten in plaats van vouwen, terwijl Rimac S.r.l., gevestigd in Italië, koos om een binding rond een autokleed te naaien (Zie Figuur 6).

Figuur 6 (in de klokrichting van linksboven): Automatische naaien voor handdoeken door Schmale Durate, lakens door Texpa, matten door Rimac en handdoeken door TPET

De verschijning van diverse hanterings technologieën was opvallend in elk systeem. Zoals weergegeven in Figuur 6, gebruikt TPET een metalen plaat die een stuk stof tegen een werktafel drukt om het stuk te roteren terwijl de vier randen worden genaaid. Een ander type hanteringstechniek — vier grepers — werd ingezet om de afgeronde handdoeken op te pakken, uit te laden en te stapelen. Rimac gebruikte bolvormige rollers, waarbij rollerarrays multidirectioneel draaien en een werkstuk over de naaimachine tafel vervoeren. Schmale Durate en Texpa gebruiken verschillende sets cilinderrollen om stof voort te voeden en te drijven. Hoewel multidirectionele rotaties in deze configuratie niet haalbaar zijn, is het nog steeds mogelijk om het werkstuk loodrecht te keren.

Er moet meer dan een laag stof worden ingebouwd voor de productie van kussenslopen. Volledig geautomatiseerde kussensloopproductie begint met twee lagen stof die via voeders door het systeem gaan, rechtstreeks vanaf stofrollen (Zie Figuur 7). Ze worden aan elke kant genaaid door twee naaimachines die op hun pad zijn geplaatst en worden gesneden tot een bepaalde lengte afhankelijk van de kussenmaten. Op een conveyorbelt verlopend, wordt het werkstuk gedraaid naar 90 graden en wordt de derde steek voltooid terwijl er gelijktijdig een productlabel wordt ingevoegd. Hierna volgt warmtebehandeling aan de ongenaaide zijde om de rand te beschermen tegen losdraaien.

Figuur 7: Volledig geautomatiseerde kussensloopmaker van Automatex, waarin het voeden en naden (links) en het labelen (rechts) wordt getoond.

Een kussenmaker — een apart systeem van de kussensloopmaker — werd gedemonstreerd door het in Zweden gevestigde bedrijf ACG Kinna Automatic (Zie Figuur 8). Het vereist een vooraf genaaid kussensloop om te beginnen, wat kan worden verkregen met een systeem zoals beschreven hierboven. De vooraf genaaide kussensloop wordt handmatig geladen op het systeem en gevuld met vullingmateriaal. Het beweegt langs een conveyorbelt en de open naad wordt gesloten (Zie Figuur 8). De kussenmaker omvat twee eenvoudige operaties voor vullen en sluiten, maar het is opmerkelijk om te zien dat 3D-producten kunnen worden verwerkt via automatische systemen. Men verwacht dat de initiële ladingstap ooit zal worden gemechaniseerd, waardoor het systeem volledig geautomatiseerd wordt.

Figuur 8: Automatische kussenmaker van ACG Kinna Automatic die vullen (links) en sluiten (rechts) illustreert

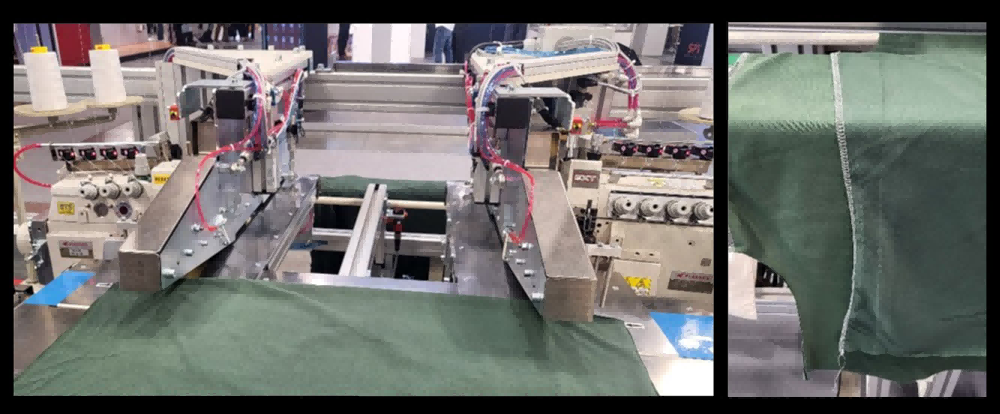

Een nieuwe uitvinding werd gezien in de T-shirt naaimachine die werd gepresenteerd door Texpa. Deze toonde een geautomatiseerde naai-functie voor het naaien van naden in een gestroomlijnde vorm, terwijl andere bedrijven zijn blijven steken bij het naaien van rechte naden. De machine van Texpa was uitgerust met twee overlocksteeknaaimachines, geplaatst op variabele afstanden (Zie Figuur 9). Zodra twee lagen T-shirtstof, voorkant en achterkant, door een menselijke operator worden geladen, beginnen de naaimachines tegelijkertijd zijkanten te maken aan beide kanten. Terwijl de steek wordt gemaakt door de stof naar voren te bewegen, verplaatsen de machines zich ook naar rechts en links over een vooraf bepaalde afstand en snelheid. Deze beweging resulteert in gekromde zijkanten die de vorm van een T-shirt bepalen.

Figuur 9: Texpa T-shirts machine met kromming-naai mogelijkheid (links) en de resulterende naad (rechts)

Deze aanpak van T-shirt naaien is enigszins vergelijkbaar met wat het Duitsgebaseerde Nähmaschinenfabrik Emil Stutznaecker GmbH & Co. KG (Mammut) heeft geïmplementeerd voor matrasproductie, in de zin dat zowel een werkstuk als een naaimachine bewegen. In de Mammut-automatische quiltnaaimachine houdt een groot frame meerdere lagen rechthoekige werkstukken strak vast terwijl een naakop omni-directioneel beweegt om naaisteken in patronen achter te laten. Samen met de bovenste naakop bestaat er een tegenoverliggende naakop met een spoel onder het werkstuk. Op deze manier maakt Mammut dubbele lockstitches in diverse quiltpatronen. Een holle frame maakt het mogelijk dat naald- en spoeldraden op elke plek met elkaar verweven raken. De algemene configuratie van de geautomatiseerde quiltnaaimachine lijkt op de structuur van automatische snijmachines waarbij een snijkop aan een kruisbalk is bevestigd die over het werkstuk beweegt.

Figuur 10: Mobiele Cavity Technologie door Fast Sewn

Het gebruik van een holle raamstructuur zou echter niet altijd mogelijk zijn bij het naaien van stofstukken met een grotere variëteit in vorm en grootte, zoals tijdens de productie van kleding. Een Denemarken-gebaseerd bedrijf, Fast Sewn (Mikkelsen Innovation ApS), heeft een innovatieve methode voorgesteld, genaamd 'mobile cavity technology' voor geautomatiseerde kledingverzameling (Zie Figuur 10). Een naaimachine-tafel bestaat uit meerdere transportbanden die het werkstuk vervoeren, maar de band omzeilt succesvol het naaipunt door een mobiele holte rondom een spoel te creëren. In deze configuratie wordt het flexibele werkstuk nog steeds ondersteund en aangedreven gedurende het proces, terwijl de verweving tussen naald- en spoeldraad op elke willekeurige plek op het werkstuk plaatsvindt. Dit relatief nieuwe bedrijf wordt uiteindelijk verwacht om commerciële machines op de markt te brengen.

Een van de leidende bedrijven in geautomatiseerd naaien, Softwear Automation Inc. gevestigd in Atlanta, was afwezig op ITMA 2023. De introductie van de Sewbot® in 2012 revolutioneerde de kledingproductie met het idee om kleding te produceren zonder traditionele naaiers. Het systeem gebruikt een combinatie van gepatenteerde hoge-snelheid visietechnologie en lichte robotica die stofstukken volgen en het werkstuk door conventionele naaimachines loodsen. Gespecialiseerd in T-shirt productie, werd Sewbot gelanceerd als een servicecontract voor een maandelijkse vergoeding startend bij $5.000 per eenheid. Zoals eerder gerapporteerd in Textile World, kon een geautomatiseerde T-shirt werklijn een overhemd met kraag produceren in 162 seconden.

Alternatieve Naai Technologieën

Aan de andere kant waren alternatieve naaitechnologieën zichtbaarder dan ooit tevoren op ITMA. Ze kunnen naaimachinebewerkingen vervangen zoals ultrasoon lassen, lijmverbindingen en gedrukte borduurwerk. Deze bewerkingen worden mogelijk gezien als gemakkelijker te beheren zonder menselijke operator vergeleken met conventionele naaien. Ultrasoonlassen en lijmverbindingen zijn geen nieuwe technologieën, maar uitgebreidere toepassingen werden tentoongesteld op ITMA.

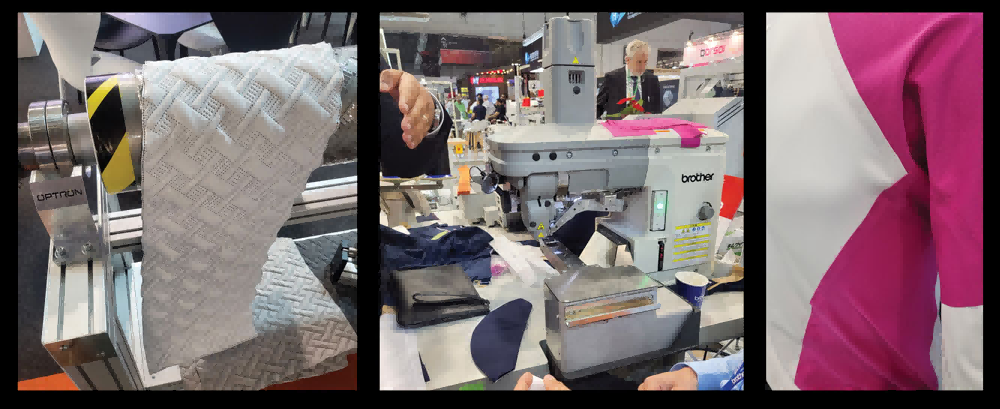

Optron Textile Machinery, gevestigd in Spanje, presenteerde kalenderrollen die gewelde lijnen van quiltsteekjes over een deken of matras kunnen creëren (Zie Figuur 11). De grote naaimachinaproducteurs Juki Corp. en Brother Industries Ltd., beiden gevestigd in Japan, toonden ook verschillende lasmachines die thermoplastische stoffen kunnen verbinden. Volgens Hayes en McLoughlin7 zijn gelaste naden minder duurzaam, maar ze creëren zachtere en gladser verbindingen dan genaaide en gelijmde naden.

Figuur 11 (van links naar rechts): Alternatieve naaimethoden omvatten gelaste quilting door Optron; en gebonden naden door Brother en de resulterende naden

Lijmpapieren is vergelijkbaar, maar verschillend van lassen omdat de verbinding wordt bereikt door het harden van een lijm materiaal dat tussen de lagen van werkstukken wordt geplaatst. Typische lijm materialen zijn in de vorm van tape, die onder hitte en druk wordt geactiveerd en naden verbindt door door de stofstructuur heen te smelten. Verbinding is mogelijk voor bijna alle non-fleece stoffen met enige beperkingen, zoals porieuze materialen8. Brother trok veel aandacht tijdens ITMA met zijn bindingmachine uitgerust met een vloeibaar lijmvoeder (Zie Figuur 11). Gebonden naden voor kleding worden gerapporteerd als gladser en minder zichtbaar dan genaaide naden.

Figuur 12: Gedrukte borduursels als een naaimethode alternatief door Kornit Digital

Een ander voorbeeld van naai-vrije technologie werd gedemonstreerd door Kornit Digital. Een gedrukte borduursieringstechniek werd belicht als onderdeel van zijn digitale productielijn voor T-shirts. De direct-to-garment printers werden verbeterd om kwaliteitsproductie te waarborgen die in staat is om 3D oppervlakteversieringen zoals borduurwerk na te bootsen. Zoals weergegeven in Figuur 12, was het niet eenvoudig om naadjes en prints uit elkaar te houden, zelfs op kortere afstand. Een belangrijk voordeel van het gebruik van gedrukt borduurwerk is de digitale controle over de productieprocessen. Er wordt niets aan de verkeerde kant van de stof achtergelaten, waardoor de lichte en zachte eigenschappen van de stof worden behouden in plaats van intensief borduurwerk toe te voegen.

Textiel Industrie 4.0

De textielindustrie stond in de frontlinie van drie eerdere industriële revoluties en past zich actief aan aan de vierde revolutie die momenteel gaande is. Gekregen en aangedreven door de ontwikkeling van informatietechnologie zijn de belangrijkste innovaties voor Industrie 4.0 gebaseerd op digitale transformatie. Het heeft tot doel de echte en virtuele wereld te verenigen door cyberfysische systemen en verbindt mensen en machines via het Internet of Dingen (IoT). Dit maakt het mogelijk dat kledingproducenten productieproblemen in real-time kunnen volgen en de voortgang van de productie op afstand kunnen controleren, waardoor kledingfabrieken slim worden. De belangrijkste elementen van de technologie zijn het IoT en een interoperabele netwerk. Het uiteindelijke doel is om de productie-efficiëntie en -productiviteit te maximaliseren. Zoals gebleken tijdens ITMA 2023, is Industrie 4.0 een actieve lopende term voor veel textielformaten met vele technologische innovaties in de komst. Met Industrie 4.0 in gedachten, zijn er meerdere snij- en naaimachines.

producenten zijn actief betrokken bij softwareontwikkeling, met als doel de mogelijkheden van hun hardware uit te breiden. Verscheidene voorbeelden werden gevonden op ITMA. Zünd Systemtechnik heeft een samenwerking aangegaan met gevestigd in Portugal Mind Technology om zijn gebruikersinterface te versterken. Juki blijft zijn hardwareapparaten koppelen aan het netwerksysteem, genaamd JaNets1. Mammut lanceerde zijn eigen softwareproductserie die de werkinformatie van machines leest, analyserapporten opstelt over productiviteitsproblemen en voorspellende onderhoudsvoorstellingen doet. ACG Kinna Automatic werkt aan de ontwikkeling van software om hun technologie te versterken, niet alleen om de nauwkeurigheid van patroonafstemming te verbeteren, maar ook om stofdefecten efficiënt te controleren en beheren.

Wat kwaliteitscontrole betreft, worden geavanceerde technologieën actiever ingevoerd, zoals machine learning en kunstmatige intelligentie. Langdurig waren kwaliteitscontrolesystemen niet autonoom en vroegen machineoperateurs om alert te blijven en productdefecten te detecteren. Door afhankelijk te zijn van menselijk arbeidskracht, bleven sommige defecten vaak onopgemerkt tot de eindproducten bij de eindgebruiker aankwamen. Dankzij recente vooruitgang in visietechnologie vervangt kunstmatige intelligentie nu menselijke inspecteurs en ondersteunt productieoptimalisatie door data-gedreven beslissingen te suggereren. Tijdens ITMA toonde Serkon Tekstil Makina een nieuw stofinspectiesysteem dat wordt aangedreven door deep vision-technologie en kunstmatige intelligentie. Hun systeem is ontworpen om niet alleen oppervlaktefecten te beheren, maar ook kleurtransities.

Een andere zichtbare sector waarin kunstmatige intelligentie baanbrekend is, is creatief ontwerp. Door kunstmatige intelligentie te integreren in computerondersteund ontwerpen (CAD)-tools, creëert het intelligente CAD-systeem automatisch digitale ontwerpen op basis van de database uit verschillende bronnen en biedt professionele suggesties voor nieuwe ontwerpen. Dit stelt mensen met beperkte ontwerpkennis in staat om producten voor zichzelf aan te passen, wat de eerste fase van op verzoek gebeurende productie ondersteunt. Een start-up bedrijf, Myth.AI, presenteerde een AI-gebaseerd patroontool bij ITMA dat unieke, oneindige opties voor nieuwe ontwerpen visualiseert met slechts enkele klikken.

Tegelijkertijd is de volgende revolutie — Industry 5.0 — al begonnen in de textielsector, terwijl veel sectoren nog middenin Industry 4.0 zitten. Volgens de Europese Unie behandelt Industry 5.0 de waarden die verder gaan dan productiefiteit en efficiëntie in de productie. Door de focus te verschuiven van economische naar maatschappelijke waarden, voegt het duurzame ontwikkeling en mensgerichte oplossingen toe aan Industry 4.0. Het concept is echter niet nieuw. Milieu-, maatschappelijke en bestuurlijke (ESG) aspecten of triple bottom line-benaderingen zijn de afgelopen decennia door verschillende entiteiten wereldwijd benadrukt. Industry 5.0 herinnert ons eraan dat menselijke, milieu- en maatschappelijke aspecten een bedrijfssociale verantwoordelijkheid vormen voor de textiel- en kledingindustrie. Ter ondersteuning van Industry 5.0 worden specifieke voorbeelden van machines, zowel in concrete als abstracte vormen, gezien als dominante factoren voor toekomstige ITMAs.

Ontwikkelingsreis

De technologische innovaties die werden gepresenteerd op ITMA 2023 zijn samengevat om de geavanceerde staat van automatisering in de kledingknip-en-naaiproces te benadrukken. De vooruitgang was duidelijk zichtbaar zowel in kwaliteit als in kwantiteit. Er waren meer divers geautomatiseerde knip- en naaitechnologieën te zien vergeleken met ITMA 2019. De belangrijkste trends bij het knippen waren naadloze integraties van apparatuur voor en na het knippen, populariteit van optische patroonherkenningssystemen en verbeterde zware-knipsnelheidscapaciteit. In vergelijking met knippen stond de naaimachinesautomatisering nog onder actieve ontwikkeling van kerntechnologieën, wat slechts een beperkt aantal producten toeliet in geautomatiseerde configuraties. De richting van deze ontwikkelingsreis maakt duidelijk dat de textielen kledingindustrie elke dag vaste vooruitgang boekt richting de vierde industriële revolutie en Industry 4.0.

Referenties

1. Suh, M. (2019). Automatische snijden en naaien voor industrie 4.0 op ITMA 2019. Journal of Textile and Apparel, Technology and Management. Bijzondere uitgave, 1-13.

2. Aeppel, T. (2022). Robots richten hun aandacht op een nieuwe taak: het naaien van spijkerbroeken, Reuters, Opgeroepen in juli 2023 van https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/.

3. Davies, G. (2021). Hoe werkt op vraag gerichte productie voor mode-merken? Techpacker, Opgeroepen in juli 2023 van https://techpacker.com/blog/design/fashion-on-demand-manufacturing/.

4. Li, R., Zhao, S., en Yang, B. (2023). Onderzoek naar de toepas-singsstatus van machinevisietechnologie in het meubelproductieproces. Applied Sciences, 13(4), 1-14.

5. Francis, S. (2019), SoftWear Automation lanceert Sewbots als een service, Robotics and Automation News, Opgehaald in juli 2023 van https://roboticsandautomationnews.com/2019/02/05/softwear-automation-launches-sewbots-as-a-service/20847/#:~:text=For%20a%20monthly%20fee%20starting,and%20three%20shifts%20a%20day.

6. Textile World (2019). Sewbots® Transformatie van de Geknipte Producten Industrie, Textile World, Opgehaald in juli 2023 van https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-products-industry/.

7. Hayes, S. en McLoughlin, J. (2015). Het naaien van textiel, In J. Jones en G.K. Stylios (red.) Joining Textiles (pp. 66-122). Sawston, Verenigd Koninkrijk: Woodhead Publishing.

8. Sarkar, J., Rifat, N. M., Sakib-Uz-Zaman, M., Al Faruque, M. A., & Prottoy, Z. H. (2023). Geavanceerde Technologie in Kledingproductie. In M. Rahman, M. Mashud, en M. Rahman (red.) Advanced Technology in Textiles: Fibre to Apparel (pp. 177-231). Singapore: Springer Nature.

9. Muller, J. (2021). Enabling Technologies for Industry 5.0, Europese Commissie, Opgehaald in juli 2023 van https://op.europa.eu/en/publication-detail/-/publication/8e5de100-2a1c-11eb-9d7e-01aa75ed71a1/language-en.

Redactioneel: Dr. Minyoung Suh is assistent-hoogleraar aan de Wilson College of Textiles aan de NC State, Raleigh, N.C., in de afdeling Textiel en Kleding, Technologie en Management. Dit artikel is aangepast voor Textile World van een paper door Dr. Suh gepubliceerd in het tijdschrift van de NC State Wilson College of Textiles’ Journal of Textile and Apparel, Technology and Management (JTATM).

Januari/Februari 2024