Automatisk Skjærings- Og Sying For Industri 4.0

13. februar 2024

Teknologien som ble presentert på ITMA 2023 viser klart at tekstil- og klærindustrien gjør fast fremgang mot Industri 4.0.

Av Dr. Minyoung Suh

I motsetning til andre industrier, hvor mange ulike produkter har blitt produsert uten mye avhengighet av menneskelig arbeid de siste tiårene, har automatiseringen i klærproduksjon gått relativt sakte framover. I motsetning til stive materialer som plast og metall, er stoff kjent for å ha mye større frihet under transport. Stoff deformeres betydelig selv under en veldig liten last, som dødvekt eller luftmotstand. Denne egenskapen oppretter ekstreme utfordringer når man utformar maskiner for å håndtere fleksible tekstilmaterialer. Trods kontinuerlige fremdrifter i nyeste teknologier, ser det fortsatt ikke ut til at fullstendig automatisert klærproduksjon blir virkelighet, for tiden.

Amazon startet med på-bestilling tekstilproduksjon i 2015 og patenterte sin automatiserte klærfabrikk i 2017. Anleggene inkluderer å trykke kundegitte design på tekstiloverflater, å kutte stoffet til en bestemt størrelse og form, og å samle sammen klær uten å avhenge av menneskelig arbeid. Amazons tjeneste er rettet mot produksjon av bestillingsbaserte T-skjorter, som er relativt enkle i sine design og struktur. Det tar typisk noen uker fra bestilling til levering. Likevel, når man tar i betraktning at det tradisjonelt tar 12 til 18 måneder å få en klærkoleksjon klar for markedet, er det revolusjonært å markant forkorte lead-tiden.

Produksjon på etterspørsel eller just-in-time er ikke et nytt konsept innen mode. Historisk sett ble hvert klærstykke laget etter bestilling. Men mangelen på ferdig arbeidskraft og tilgjengelige ressurser betydde at det tok lang tid og var veldig kostbart å produsere et enkelt klærstykke før industrialiseringen. Ved overgangen til klar-til-bruk-markedet i 1800- og 1900-tallet, ble tekstilprodukter mer tilgjengelige og billige da industrien ble mekanisert og vokste raskt under den industrielle tiden. Mer nylig har det moderne begrepet om produksjon på etterspørsel – fokusert på å lage klær kun når noen trenger dem innenfor en rimelig tidsramme og til en akseptabel pris – vært en stor gjennombrudd i markedet for klar-til-bruk. Teknologiske fremgang er nøkkeldrivere for å lede og støtte overgangen til produksjon på etterspørsel.

På ITMA 2023 arrangerte den israelske Kornit Digital en presentasjon under moteteksten «Digital produksjon går i hovedstrømmen». Selskapet fremhevet sine end-to-end-produksjonsanlegg for på-bestilling-manufaktur, hvor de nyeste manufakturne-teknologiene er integrert i en T-skjorte-produksjonslinje. Den begynner med brukervennlig designprogramvare. Den 3D-simulerte virtuelle klær gjør det mulig for kunder å vurdere og avslutte deres designvalg. Unike, tilpassede design ble digitalt trykt ved hjelp av en direkte-til-klær-trykker, hvor fiksering også administreres smertefritt. De ferdige produktene pakkes automatisk inn og sendes ut for levering. Under hele prosessen administreres alle tangibele og intangibele ressurser ved hjelp av strekkoder, som trykkdesigner, valg av stoffsubstrat og informasjon om størrelse og passform, blant annet. Selv om Kornit ikke gikk i detalj på klippe-og-sy-prosesser for T-skjortene, kan automatisert klipping og montering være involvert på noen måte.

Automatisert produksjon av sydde produkter er en forutsetning for å kunne tilby produksjon på etterspørsel. Takk være datamaskinbaserte designverktøy og nettverksystemer, fortsetter produktutviklingsprosesser å bli digitalisert og administrert fra fjernkontroll, men klipp-og-sy operasjoner avhenger fortsatt tungt av ferdig trente mennesker for håndverksmontasje. Elektrisk drevne symaskiner har bistått modeindustrien i mer enn 100 år, men avhengigheten av menneskelig finmotorikk og erfaring har ikke blitt redusert like radikalt som forventet. Betydelige fremgangsmål er de semi-automatiserte sy-systemene som har blitt introdusert på markedet, der en menneskelig operatør laster inn og justerer arbeidsstykker til maskinen. Automatisering av sying er betraktet som den siste brikken som fullfører overgangen til en ny revolusjonsalder i framtiden for mode.

Ettersom verdens klærmarked har en verdi på omtrent 1,52 billioner dollar2, har behovsbasert produksjon oppstått som en spillender for å forsterke den globale økonomien og forbedre livskvaliteten. Fordelen vil ikke bare gå til modeforbrukere som får tilgang til tilfredsstillende produkter til en rimelig pris akkurat på tid. Det gir også en mer etisk arbeidsmiljø for produktutviklere ved å redusere presset fra sesongmessige frister og lagerbehandling. Mindre avfall blir generert fordi hver produksjon garanterer faktiske salg3. Personalisering kan gjøre at kunder føler en emosjonell tilknytning til det de skaper og kjøper, og dermed blir produktets levetid utstrakt, hvilket snuier modemarkedet mot bærekraftig utvikling.

Basert på observasjoner og diskusjoner med maskinprodusenter under ITMA 2023, introducerer denne artikkelen nylige teknologiske fremgang i automatisert klærproduksjon. ITMA er den største internasjonale utstillingen for tekstil- og klærteknologi som foregår hvert fjerde år. I 2023 hadde arrangementet 18 sektorer for ulike produksjonssektorer, inkludert spinning, vevning, strikking og trykk, blant andre sektorer. De to sektorene som ble utforsket og undersøkt dypt i denne artikkelen — automatiske skjermesystemer og automatiserte syein enheter — var under avdelingen for klærfremstilling. Ved å illustrere flere eksempler på automatisert utstyr, fremheves nye funksjoner og nøkkeltrender for klipp- og syeteknologi i klærproduksjon. Ved å gjennomgå rapporten fra samme emne fra ITMA 2019 (se “ Automatiserte Klippe- og Syeutviklinger ,” Textile World, mars/april 2020), kan leserne få flere innsikter om hvor tekstil- og klærteknologien var, er og vil være.

Automatisering i skjæring

I de siste 60 årene har skjæringsrom i klærproduksjonsanlegg blitt konstant mekanisert og digitalisert siden Gerber Technology introduserte den første automatiserte skjæringsystemet i 1960-årene. I dag er datastyrt (CNC) skjærere bredt spredd og adoptert av mange klærprodusenter som jobber med stor mengde produksjon. Ulike skjærings teknologier har blitt utviklet for ulike anvendelser, inkludert kniv, laser, vannstrøm, plasma og ultra lyd teknologier. Som automatisert skjærings teknologi når fullstendighet, fokuserer skjæringsprodusenter på utviklingen av bistands systemer som maksimerer skjærings effektiviteten.

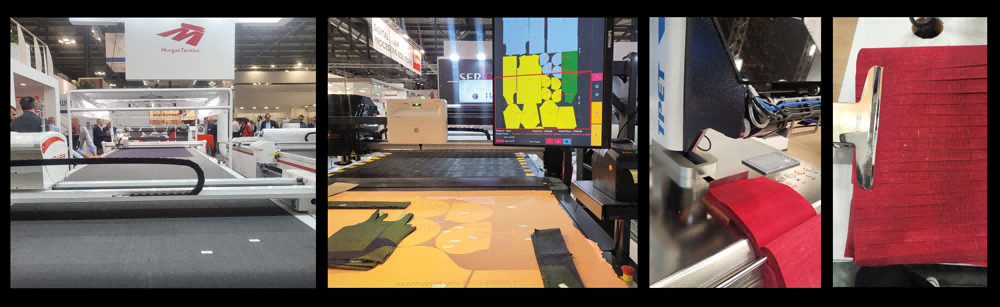

Flere av de største CNC-skjærermenyttene deltok i ITMA 2023. Morgan Tecnica S.p.A., som er basert i Italia, er en av de synlige lederne innen skjæringinnovasjon. Zünd Systemtechnik AG fra Schweiz og Kuris Spezialmaschinen GmbH fra Tyskland er også faste nøkkelspillere. Serkon Tekstil Makina fra Tyrkia fortsetter å vokse. Basert på observasjoner av de automatiserte skjæringssystemene som ble vist under ITMA 2023, kunne de viktigste tekniske egenskapene karakteriseres i tre punkter som følger: smørt integrasjon av utstyr før og etter skjæring; økt popularitet av optisk mønsteroppkjøringsystem; og forbedret tunglastskjæringskapasitet.

En av de merkelige egenskapene ved den nyeste skjæringsutstyr er at systemintegrasjonen er mer justert enn noen gang før. Flere produsenter viste sine skjærere sammen med annet utstyr i en rekke, som etterligner en faktisk produksjonslinje, for eksempel tøyinspektører, spreder og mønstermerkere. For eksempel viste IMA S.p.A., basert i Italia, sin "Syncro Cutting Room", hvor utstyr – inkludert en rullelaster for stoff, en spredningsmaskin, en automatisk skjærer og en merker – kan kombineres. Spredere og merkere er ikke helt ny teknologi, men den seamfrie integrasjonen mellom utstyret ble fremhevet under maskindemonstrasjoner under ITMA.

Figur 1 (venstre til høyre): Luftblåser på Kuris A23-sprederen og Orox VRun-sprederen

Kuris presenterte en sprøyter med luftblåsere i forbindelse med sin skjermaskin (Se figur 1). Luftblåsing gjør det mulig å kontrollere elastiske stoff presist og nøyaktig. En komprimert luftforsyning på opp til 6 bar jordformer og forhindre at kantene av stoffet ruller sammen. Den hjelper også å blåse ut stoffviklinger fra hver lag, noe som minimerer menneskelig inntrekk under spreying. Vibrerende plater er installert for å løslate unnødig spenning på stoffet. Orox Group S.r.l., Italia, introduserte også en sprøyter med komprimert luft på 100 liter per minutte (7 bar). Dens spreystav er utstyrt med knapper for fjernkontroll for å maksimere operatørens produktivitet (Se figur 1).

Selv om skjæringen i stor grad har blitt automatisert siden slutten av 1900-tallet, har den fortsatt vært tungt avhengig av menneskelig arbeid for å sortere og pakke sammen skjærte deler. Som teknologien har utviklet seg, er etikettmaskiner blitt integrert i skjærermaskinene og har assistert ved manuelt avlastningsprosesser. Funksjonene til etikettmaskinen ser ut til å være diversifisert i flere tilnærminger. Morgan Tecnica har fortsetter å limme termisk trykte etiketter direkte på skjærte deler ved å plassere en ekstra korsbjelke for etiketteringsformål (Se figur 2). En annen tilnærming ble demonstrert av Serkon Tekstil Makina, som plasserte en projektør som viser mønsteroppsett og den tilknyttede informasjonen over skjær bordet (Se figur 2). Laserprojeksjon har tidligere blitt brukt for skjæring av skinn, hvor ikke-rektangulære stoffer med komplekse geometrier må oppdages og plasseres på bordet før skjæring. Denne teknologien er nå bredt spredd og assisterer ved sortering og avlastning av skjærte deler. TPET fra Kina viste en stemplingsmaskin som trykker informasjon direkte på hver skjærte del etter avlastning (Se figur 2).

Figur 2 (venstre til høyre): Forskjellige typer merkingsapparater — trykt etikett fra Morgan Tecnica, laserprojeksjon fra Serkon Makina, og en pressemaskin og presste tøyprøver fra TPET

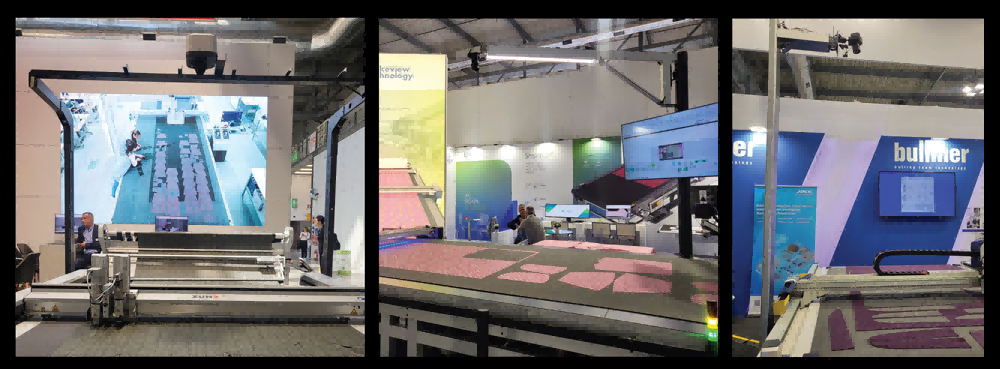

Seervision-teknologi for mønsterjustering har blitt mer hovedstrøms enn noen gang før. Maskinvisionsteknologi samler inn informasjon fra visuelle ressurser, oppdager optiske egenskaper på overflaten, posisjonerer og administrerer dem interaktivt. Støtte for mønsterkjøring ved hjelp av optiske enheter ble innført i begynnelsen av 2010-årene, og teknologien fortsatte å vokse de siste tiårene. Som resultat var de fleste skjærere på ITMA 2023 utstyrt med en høy plassert kamera (se figur 3) som fanger opp overflateegenskaper på skjæretablene i sanntid. Ved å kjenne igjen designmønstre på stoffoverflaten synkroniserer denne kameraet informasjonen om stoffoverflaten mellom skjærembrettet og markérskjermen. Dette tillater visuell administrasjon av mønsterjustering for klær laget av striper eller tress og planlagte trykk. Tekniske svakheter forbundet med dårlig bildekvalitet, lav nøyaktighet, lav effektivitet og høy arbeidsintensitet ved manuell operasjon er kjent.

Figur 3 (venstre til høyre): Høyoppsatte kamere for oppsett av stoffmønster av Zünd, Lakeview Technology og Bullmer.

Morgan Tecnica har konfigurert sitt visjonssystem annerledes enn andre produsenter. Mens andre produsenter har valgt en enkelt kommersiell standardkamera (Se figur 3), har Morgan Tecnica utviklet flere kameran som er spesifikt laget for systemet deres. Kamerane er montert så lavt som 50 til 60 sentimeter fra skjærborde, sammen med mye lyskilder (Se figur 4). For å sikre en bredere synsvinkel, er fire kameran installert og behandler data i forbindelse med hverandre. Intensivt lys fra relativt nære avstander kan gi klarere bilde, noe som forbedrer nøyaktigheten og fullstendigheten av hele systemet. Det kan også være enklere å håndtere kameran og lyskilder hvis fysiske justeringer er nødvendige. I tillegg gjør det optiske systemet som 'ser' stoffoverflaten det mulig å skjære sublimasjonsprintede stoffer uten å lage separate markører, siden printkonturene oppdages for en skjæringslinje, som vist i figur 4.

Figur 4: Morgan Tecnica Vision System (venstre) med flere lavmonterte kameraer (høyre).

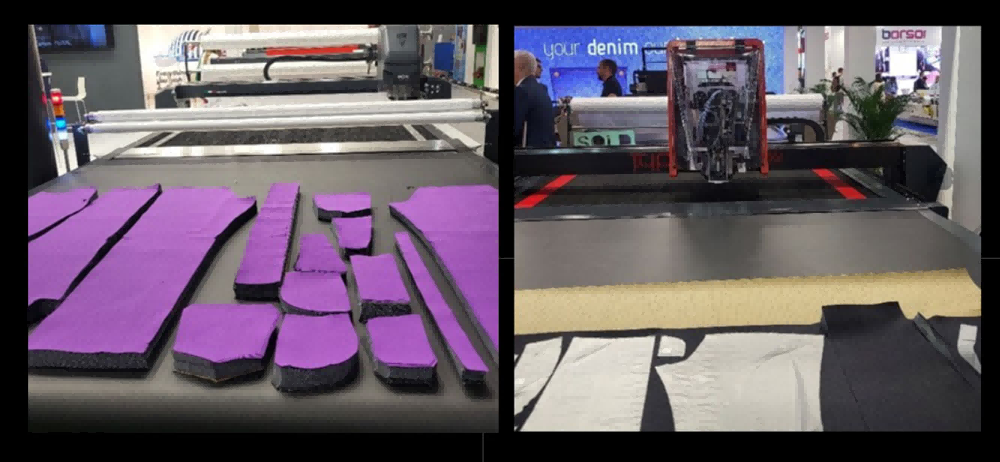

Skjæringsutstyr med forbedret tunglastedygtige evner var også på vist. Italienbasert FK Group S.p.A. og IMA viste sine skjæremodeller, Iron Heavy og Typhoon, henholdsvis, som kan skjære støp av 60-millimeter tykk jeansstoff (Se Figur 5). IMA presenterte også en skråskjærer, Maxima SP, som kan skjære 5-mm tykke hardt planker for nøyaktig og presist håndtering av flatemønstre. Tyskbasert produsent av automatiske skjærere, Bullmer GmbH, brukte modulære skjærverktøy for sin Premiumcut ELC-skjærer, som kan behandle ulike sammensatte materialer fra stoff, gummি og metall, for ulike industriapplikasjoner. Her varierer maksimal skjærdybde avhengig av materialet.

Figur 5 (fra venstre til høyre): Tunglastedyrktige skjærere demonstrert av FK Group og IMA

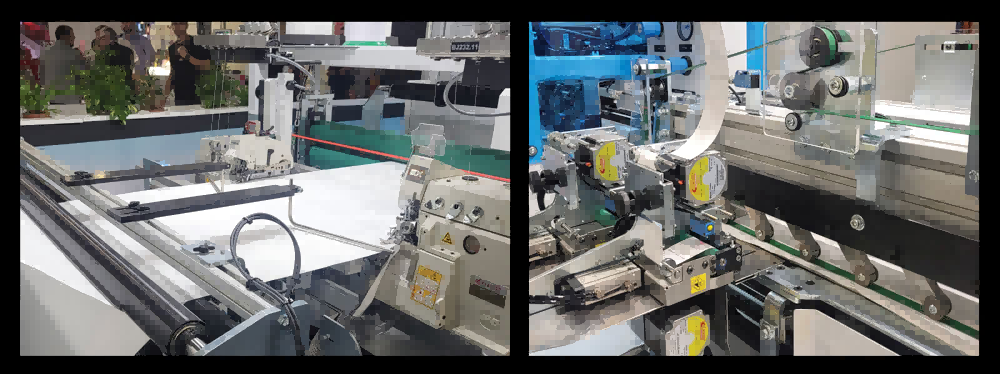

Automatisering i sying

I motsetning til den kompetente utviklingen innen skjærteknologi, er automatisert sying fremdeles i midten av å utvikle sin kjerneteknologi. Det er berømt vanskelig å automatisere klærproduksjon. I de fleste kommersielle systemene som er tilgjengelige i dag, er automatisert syevne begrenset til enkle tekstilprodukter som pinner, sengelister, handklør og mattetapper. Med kun rette systømninger involvert i en enkel struktur, er disse typene produkter de første generasjonene som pionerer syautomatisering. Automatisk produksjon av disse produktene ser mer spesialisert og diversifisert ut enn før, og ble demonstrert av flere selskaper under ITMA 2023. Flere teknologier for fullstendig automatisk produksjon av sengelister, handklør og mattetapper var på vist. Den flatte, enslagsstrukturerte formen på disse produktene betyr at de enkelt kan ferdigbehandles ved å skjære stoff og ferdigstille kantene, men syteknikkene varierer mye etter produksjonsbehov. Systemene for sengelister og handklør, demonstrert av Texpa GmbH og Carl Schmale GmbH & Co. KG (Schmale Durate), begge basert i Tyskland, var utstyrt med brett-og-sy-stitchere plassert langs veien stoffet ble transportert. Med flere trimmingsmuligheter var dekorative effekter tilgjengelige (Se figur 6). TPET fullførte handklør ved å bruke overlock-stitcher for å dekke kanter istedenfor å brette, mens det italienske selskapet Rimac S.r.l. valgte å sy en binding rundt en bilmatte (Se figur 6).

Figur 6 (mot klokken fra øvre venstre): Automatisk sying av handklær av Schmale Durate, sengelister av Texpa, mattet av Rimac og handklær av TPET

Opptrappingen av ulike håndterings teknologier var synlig i hvert system. Som vist i Figur 6, bruker TPET en metallplate som trykker et stoffbittel mot arbeidstavlen for å rotere biten mens dess fire sider blir sydd. En annen type håndteringsteknologi — fire greper — ble brukt til å plukke opp, laste ned, og stape de ferdige handklær. Rimac adopterte sfæriske rullere, hvor rollerarrayer spinner i alle retninger og transporterer et arbeidsbittel over sytavlen. Schmale Durate og Texpa bruker noen sett av sylinderroller for å føre og drive stoffet fremover. Selv om allsidige rotasjoner ikke er mulige i denne konfigurasjonen, er det fortsatt mulig å snu arbeidsbiten vinkelrett.

Mer enn et enkelt lager av stoff må integreres for å produsere kvalpeker. Fullt automatisert produksjon av kvalpeker starter med to stofflag som passer gjennom foderer direkte fra stoffrullene (Se figur 7). De blir sydd på hver side av to syemaskiner plassert på deres vei og klippet til en bestemt lengde avhengig av kvaldimensjoner. Ved å flyte på en conveyor, roteres arbeidsstykket med 90 grader, og den tredje syingen fullføres samtidig som et produktmerke settes inn. Varmehandtering følger på den uisyede siden for å beskytte kanten mot å løse seg.

Figur 7: Fullt automatisert kvalpekemaskin fra Automatex som viser foding og sying (venstre) og merking (høyre).

En pilledannelse — som er et separat system fra pilledannelse — ble demonstrert av et sverigebasert selskap, ACG Kinna Automatic (Se Figur 8). Det krever en forhåndssetet pilled for å komme i gang, som kan bli skaffet ved hjelp av et system som det beskrevne ovenfor. Den forhåndssete pilleden lastes på systemet av en menneskelig operatør og fylles med fyllingsmaterialer. Den beveger seg langs en transportbånd og den åpne naaden lukkes (Se Figur 8). Pilledannelsen omfatter to enkle operasjoner for å fylle og lukke, men det er imponerende å se at 3D-produkter kan behandles og prosesseres gjennom automatiske systemer. Det forventes at den initielle innlastingssteppen vil bli mekanisert tidligere eller senere, noe som gjør systemet fullstendig automatisk.

Figur 8: Automatisk pilledannelse av ACG Kinna Automatic som illustrerer fylling (venstre) og lukking (høyre)

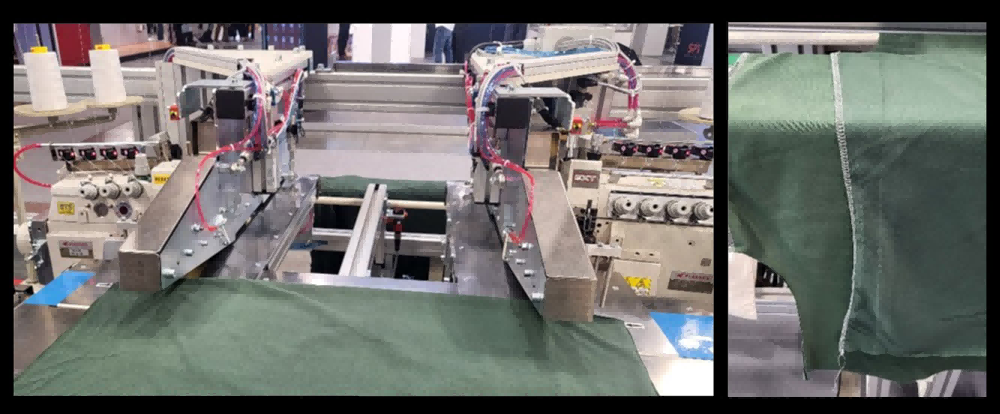

Et nytt oppfinnelse ble sett i T-skjorte syemaskinen presentert av Texpa. Den viste en automatisert syeforstillings evne for å sy sammer i en strømlinjet form, mens andre selskaper har blitt ved å sy rette sammer. Texpas maskin var konfigurert med to overlock syere plassert i variabel avstand (Se figur 9). Når to lag T-skjorte stoff, foran og bak plassert med hverandre, lastes av en menneskelig operatør, begynner syemaskinene å lage side sammer på hver side samtidig. Mens stikker gjøres ved å flytte stoffet fremover, reiser maskinene også høyre og venstre for en forhåndsbestemt avstand og fart. Denne bevegelsen resulterer i buede side sammer som former en T-skjorte.

Figur 9: Texpa T-skjorter maskin med kurvatur sye evne (venstre) og den resulterende sammen (høyre)

Denne tilnærmelsen til å sy T-skjorter er i visse henseender sammenlignbar med det som den tyske bedriften Nähmaschinenfabrik Emil Stutznaecker GmbH & Co. KG (Mammut) har implementert for madrasseproduksjon på samme måte som både et arbeidsstykke og en syemaskin beveger seg. I Mammut automatisk quilter, holder en stor ramme flere lag av rektangulære arbeidsstykker fast mens en syehode reiser omni-retning for å etterlate nålestikk i mønstre. Ved å lage en synkronisert bevegelse sammen med toppsyehoden, finnes en motpar-syehode med en bobinet under arbeidsstykket. På denne måten skaper Mammut dobbelt låsninger i ulike quilmønstre. En hul ramme gjør det mulig for nåle- og bobinetrådene å bli kryssede på ethvert sted. Den generelle konfigurasjonen av den automatiserte quilmaskinen ligner strukturen til automatiske skjermaskiner der en skjehode er festet til en korsbjelke som beveger seg over arbeidsstykket.

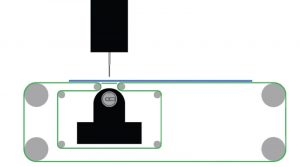

Figur 10: Mobile Cavity-teknologi av Fast Sewn

Bruken av en hul ramme ville imidlertid ikke alltid være mulig ved sying av stoffstykker med større variasjon i form og størrelse, som under klærproduksjon. Et firma basert i Danmark, Fast Sewn (Mikkelsen Innovation ApS), har foreslått en innovativ metode, kalt «mobile cavity technology», for automatisert klærmontering (Se figur 10). En sybord består av flere transportbånd som transporterer arbeidsstykket, men båndet omgår syeplassen ved å opprette en mobil hull plass rundt bobben. I denne konfigurasjonen får det fleksible arbeidsstykket fortsatt støtte og drives gjennom prosessen, mens kryssingen mellom nål- og bobbeltråd skjer hvor som helst på arbeidsstykket. Dette relativt nye firmaet forventes å lansere kommersiell maskinutstyr på markedet i fremtiden.

Et av de ledende selskapene innen automatisert sying, Softwear Automation Inc. med hovedkvote i Atlanta, var fraværende på ITMA 2023. Introduksjonen av Sewbot® i 2012 revolusjoneret klærproduksjon uten tradisjonelle tekstil arbeidere. Dets system bruker en kombinasjon av patentert høyhastighets visjons teknologi og lettvekt robotikk som overvåker stoffbiter og styrer arbeidsstykket gjennom konvensjonelle syemaskiner. Specialisert på T-skjorte produksjon, ble Sewbot lansert med et serviceavtale for en månedlig gebyr fra $5,000 per enhet5. Som tidligere rapportert i Textile World, kunne en automatisert T-skjorte arbeidslinje produsere en med krag på 162 sekunder6.

Alternative Syings Teknologier

På den andre siden, var alternative syeteknologier mer synlige enn før på ITMA. De kan muligens erstatte stingsoperasjoner som ultralydssømning, limbinding og trykt broderi. Disse operasjonene kan betraktes som enklere å administrere uten en menneskelig operatør i forhold til konvensjonell sying. Ultralydssømning og limbinding er ikke nye teknologier, men utvidede anvendelser ble presentert på ITMA.

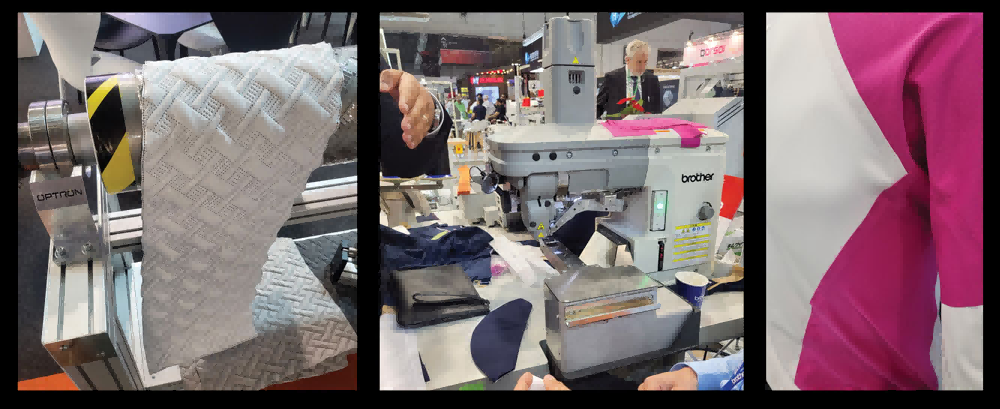

Optron Textile Machinery fra Spania presenterte kalenderroller som kan lage veldede linjer av quilstings over et dekke eller en madrass (Se figur 11). Hovedsyemaskinprodusenter Juki Corp. og Brother Industries Ltd., begge med hovedkontor i Japan, viste også flere veldemaskiner som kan koble termoplastiske stoff. Ifølge Hayes og McLoughlin7, er veldede sømmer mindre varige, men gir mykkere og smukkere koblinger enn sydde og limte sømmer.

Figur 11 (venstre til høyre): Alternative syeteknologier inkluderer veldede kvilte av Optron; og klistret samføyning av Brother og de resulterende sammetene

Klisterfeste er lignende, men forskjellig fra velding fordi festing oppnås ved å solidifisere et klistermateriale plassert mellom lag av arbeidsstykker. Typiske klistermaterialer er på formen som bånd, som aktiveres under varme og trykk og fester sammet ved å smelte gjennom stoffstrukturen. Feste er mulig for nesten alle ikke-flecestoff med noen begrensninger, som porøse materialer8. Brother drokke mye oppmerksomhet på ITMA med sin feste maskin utstyrt med en væssklisterfoerer (Se Figur 11). Feste sammet for klær rapporteres å være mer jevne og mindre synlige enn syde sammet.

Figur 12: Skrevet broderi som en syealternativ av Kornit Digital

Et annet eksempel på syfri teknologi ble vist av Kornit Digital. En trykt broderiteknikk ble fremhevet som en del av dets digitale produksjonslinje for T-skjorter. Dets direkte-til-klede-printere ble forbedret til å oppnå kvalitetsproduksjon som kan ligestille med 3D-overflatedekorer, slik som broderi. Som vist i figur 12, var det ikke lett å skille mellom stikker og trykk, selv nærme. Et større fordels ved å bruke trykt broderi er å digitalt kontrollere produktionsprosesser. Ved å la ingenting være på feil siden av stoffet, opprettholder det også det lette og bløte karakteristikken til stoffet i stedet for å legge til intense broderistikker.

Tekstilindustri 4.0

Tekstilindustrien var i fremste linje under de tre tidligere industrielle revolusjonene og tilpasser seg aktivt den fjerde revolusjonen som foregår nå. Utløst og drevet av utviklingen innen informasjonsteknologi, er de viktigste innovasjonene for Industri 4.0 basert på digital transformasjon. Målet er å slå sammen den faktiske og virtuelle verden gjennom cyberfysiske systemer og koble mennesker og maskiner sammen gjennom Internett av Ting (IoT). Dette gjør det mulig for klærprodusenter å overvåke produksjonsproblemer i sanntid og kontrollere produseringsframstegen fra fjernhold, noe som gjør klærfabrikker smarte. De nøkkel-elementene i teknologien er IoT og et interoperabelt nettverk. Det overordnede målet er å maksimere produsenteffektivitet og produktivitet. Som vist på ITMA 2023, er Industri 4.0 et aktivt pågående begrep for mange tekstilselskaper med mye teknologisk innovasjon på vei. Med Industri 4.0 i tankene, finnes det flere skjær- og syemaskiner.

produsenter er aktivt in involvert i programvareutvikling, arbeidende for å utvide evnen til sin maskinvares. Flere eksempler ble funnet på ITMA. Zünd Systemtechnik har samarbeidet med Portugal-basert Mind Technology for å styrke brukergrensesnittet sitt. Juki fortsetter å koble sine maskinenheter til nettverksystemet, kallet JaNets1. Mammut lanserte sin egen programvareproduktsérie som leser maskinstatus, formulerer analyserapporter om produktivitetsproblemer og foreslår forhåndsvedlikeholdsoppdrag. ACG Kinna Automatic jobber med å utvikle programvare for å forsterke teknologien sin, ikke bare for å forbedre nøyaktigheten i mønsterkobling, men også for å inspiser og administrerestofffeil effektivt.

Angående kvalitetskontroll, blir avanserte teknologier mer aktivt inkludert, som maskinlæring og kunstig intelligens. I lang tid var kvalitetskontrollsystemer ikke autonome og ba om at maskinoperatører skulle være på motstand og oppdage produktfeil. Ved å stole på menneskeorientert arbeid, ble noen feil ofte ikke oppdaget før ferdige produkter nådde sluttbrukeren. Takk til nylige fremgang i visjonteknologi, erstatter kunstig intelligens nå menneskelige inspektører og bistår med produksjonsoptimalisering ved å foreslå data-baserte beslutninger. På ITMA demonstrerte Serkon Tekstil Makina et nytt stoffinspeksjonssystem kjørt av dyp visjonsteknologi og kunstig intelligens. Dets system er designet til å håndtere ikke bare overflatefeil, men også fargeoverganger.

En annen synlig område som er pionert av kunstig intelligens er kreativ design. Ved å slå sammen kunstig intelligens i datamaskinstyrt design (CAD) verktøy, oppretter det intelligente CAD-systemet digitale design automatisk basert på databasen fra ulike kilder og gir profesjonelle forslag til nye design. Dette gjør det mulig for mennesker med begrenset ekspertise innenfor design å tilpasse produkter for seg selv, noe som støtter den aller første fasen av etterspørselsbasert produksjon. En startup-selskap, Myth.AI, presenterte et AI-basert mønsterdesignverktøy på ITMA som visualiserer unike, ubegrensede valg for nye design fra flere klikk.

Mens tiden går, er den neste revolusjonen — Industri 5.0 — allerede i gang i tekstilindustrien, mens mange andre industrier fortsatt er midt i Industri 4.0. Ifølge Den europeiske unionen9 diskuterer Industri 5.0 verdiene som ligger utenfor produseringseffektivitet og produktivitet. Ved å forskyve fokuset fra økonomiske til samfunnsmessige verdier, legger det bærekraftig utvikling og menneskesentrerte løsninger til Industri 4.0. Konseptet er imidlertid ikke nytt. Miljømessige, sosiale og styrestandarder (ESG) eller triple bottom line-tilnærminger har blitt understreket de siste tiårene av ulike aktører over hele verden. Industri 5.0 påminner oss om at menneskelige, miljømessige og sosiale aspekter er en bedriftens sosiale ansvarlighet for tekstil- og klærindustrien. For å støtte Industri 5.0, forutses det spesifikke eksempler på maskineri i både tangibelt og intangibelt format som skal dominere fremtidige ITMA-arrangementer.

Utviklingsreise

De teknologiske innovasjonene som ble presentert på ITMA 2023 ble sammendratt for å understreke den avanserte graden av automatisering i klærindustriens skjær-og-sy prosesser. Framgangene var tydelig synlige både i kvalitet og kvantitet. Det var flere og mer varierede anvendelser av automatisert skjæring og sying teknologi synlig sammenlignet med ITMA 2019. De viktigste trendene innen skjæring var smørt integrering av utstyr før og etter skjæring, populærhet av optisk mønsterkjøringssystem, og forbedret tunglastskjæringskapasitet. I motsetning til skjæring, var sying-automatisering fortsatt under aktiv utvikling av kjerneteknologier, noe som bare tillot en begrenset type produkter i automatiserte konfigurasjoner. Retningen av denne utviklingsreisen gjør det klart at tekstil- og klærindustrien gjør en stadig fremgang hver dag mot den fjerde industrirevolusjonen og Industri 4.0.

Referanser

1. Suh, M. (2019). Automatisert skjærings- og sying i industrien 4.0 på ITMA 2019. Tidsskrift for Tekstil og Klær, Teknologi og Ledelse. Spesialnummer, 1-13.

2. Aeppel, T. (2022). Roboter setter fokus på et nytt jobb: å sy blå jeans, Reuters, Hentet juli 2023 fra https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/.

3. Davies, G. (2021). Hvordan fungerer produksjon på bestilling for modevarer? Techpacker, Hentet juli 2023 fra https://techpacker.com/blog/design/fashion-on-demand-manufacturing/.

4. Li, R., Zhao, S., og Yang, B. (2023). Forskning på bruk av maskinvisionsteknologi i møbelproduksjonsprosessen. Anvendte Vitenskaper, 13(4), 1-14.

5. Francis, S. (2019), SoftWear Automation lanserer Sewbots som en tjeneste, Robotics and Automation News, Hentet i juli 2023 fra https://roboticsand automationnews.com/2019/02/05/softwear-automa-tion-launches-sewbots-as-a-service/20847/:~: text=For%20en%20månedlig%20gebyr%20som%20starter,and%20three%20skifter%20en%20dag.

6. Textile World (2019). Sewbots® Transformerer Tekstilindustrien, Textile World, Hentet i juli 2023 fra https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-prod ucts-industry/.

7. Hayes, S. og McLoughlin, J. (2015). Sying av tekstiler, I J. Jones og G.K. Stylios (Red.) Joining Textiles (ss. 66-122). Sawston, Storbritannia: Woodhead Publishing.

8. Sarkar, J., Rifat, N. M., Sakib-Uz-Zaman, M., Al Faruque, M. A., & Prottoy, Z. H. (2023). Avansert teknologi i klærproduksjon. I M. Rahman, M. Mashud, og M. Rahman (Red.) Advanced Technology in Textiles: Fibre to Apparel (ss. 177-231). Singapore: Springer Nature.

9. Muller, J. (2021). Enabling Technologies for Industry 5.0, European Commission, Hentet juli 2023 fra https:\/\/op.europa.eu\/en\/publication-detail\/ -\/publication\/8e5de100-2a1c-11eb-9d7e-01aa75 ed71a1\/language-en.

Redaksjonens notat: Dr. Minyoung Suh er assistentprofessor ved Wilson College of Textiles ved NC State, Raleigh, N.C., i avdelingen for Tekstil og klær, Teknologi og ledelse. Denne artikkelen ble tilpasset for Textile World fra en artikkel av dr. Suh som ble publisert i NC State Wilson College of Textiles’ Tidsskrift for Tekstil og Klær, Teknologi og Ledelse (JTATM).

Januar\/Februar 2024