Automatyczne wycinanie i szycie dla Przemysłu 4.0

13 lutego 2024

Technologia prezentowana na ITMA 2023 wyraźnie pokazuje, że przemysł tekstylny i odzieżowy postępuje ustaloną drogą w kierunku Przemysłu 4.0.

Przez dra Minyoung Suh

W przeciwieństwie do innych gałęzi przemysłu, w których przez ostatnie dziesięciolecia produkowano zróżnicowane produkty bez większego oparcia na pracy człowieka, automatyzacja w produkcji odzieży rozwijała się powoli. W porównaniu do sztywnych materiałów, takich jak plastik i metal, tkaniny są sławne z o wiele większego stopnia swobody podczas transportu. Tkaniny ulegają znaczącej deformacji nawet pod wpływem bardzo małego obciążenia, takiego jak własna waga lub opór powietrza. Ta właściwość stwarza ogromne wyzwania przy projektowaniu maszyn do obsługi elastycznych materiałów tekstylnych. Pomimo ciągłych postępów w najnowszych technologiach, pełna automatyzacja produkcji odzieżowej nadal wydaje się zdystansowana, przynajmniej na razie.

Amazon uruchomił produkcję odzieży na żądanie w 2015 roku i zabezpieczył patentem swoją automatyczną fabrykę odzieżową w 2017 roku. Obiekty te obejmują drukowanie projektów dostarczonych przez klientów na powierzchniach tekstylnych, wycinanie tkaniny do niestandardowego rozmiaru i dopasowania oraz montaż ubrań bez konieczności korzystania z pracy człowieka. Usługa Amazona skierowana jest do produkcji koszulek na zamówienie, które są względnie proste pod względem projektu i struktury. Zwykle upływa kilka tygodni od zamówienia do dostawy. Jednakże, biorąc pod uwagę, że tradycyjnie zajmuje to 12 do 18 miesięcy, aby mieć kolekcję odzieżową gotową do wprowadzenia na rynek, skrócenie czasu oczekiwania jest rewolucyjne.

Produkcja na żądanie lub just-in-time nie jest nowym pojęciem w modzie. Historycznie każda garmażura była robiona na zamówienie. Jednak brak kwalifikowanej siły roboczej i dostępnych zasobów oznaczał, że wymagało to dużo czasu i było bardzo kosztowne, aby wyprodukować pojedynczą garmażurę przed erą przemysłową. Przejście do rynku gotowych ubrań w XIX i XX wieku spowodowało, że produkty tekstylne stały się bardziej obfite i dostępne, ponieważ przemysł został zmechanizowany i szybko się rozwijał w okresie przemysłowym. W ostatnim czasie nowoczesny koncept produkcji na żądanie – skupiony na produkowaniu ubrań dopiero wtedy, gdy ktoś je potrzebuje, w rozsądnym czasie i za rozsądną cenę – stał się wielkim przełomem w rynku gotowych ubrań. Postępy technologiczne są kluczowymi czynnikami prowadzącymi i wspierającymi przemianę w kierunku produkcji na żądanie.

Na ITMA 2023, izraelska firma Kornit Digital zorganizowała prezentację pod hasłem „Cyfrowa produkcja wchodzi w mainstrym”. Firma podkreśliła swoje możliwości produkcyjne od początku do końca dla produkcji na zamówienie, gdzie najnowsze technologie produkcyjne zostały zintegrowane w linii produkcyjnej koszulek. Zaczyna się od intuicyjnego oprogramowania do projektowania. Symulacja 3D wirtualnego ubrania pozwala klientom ocenić i zatwierdzić swoje decyzje dotyczące projektu. Unikalne, dostosowane projekty są drukowane cyfrowo za pomocą drukarki bezpośrednio na ubraniu, gdzie proces utwardzania również jest wykonywany płynnie. Wykończone produkty są automatycznie opakowywane i wysyłane do dostawy. W całym procesie zarządzane są wszystkie zasoby materialne i niematerialne za pomocą kodów kreskowych, takie jak projekty druku, decyzje dotyczące materiału podłożowego oraz informacje o rozmiarze i dopasowaniu, wśród innych danych. Choć Kornit nie szczegółowo przedstawiła procesów cięcia i szycia koszulek, na pewnym poziomie mogą być stosowane automatyczne cięcie i montaż.

Automatyczne produkcja wyrobów szwanych jest warunkiem wstępnych umożliwiającym produkcję na żądanie. Dzięki narzędziom komputerowego wspomagania projektowania i systemom sieciowym, procesy rozwoju produktów są kontynuowane w cyfrowy sposób i zarządzane zdalnie, ale operacje cięcia i szycia nadal bardzo zależą od kwalifikowanej siły roboczej do montażu ręcznego. Elektrycznie napędzane maszyny do szycia wspomagają przemysł mody od ponad 100 lat, ale zależność od zręczności i doświadczenia człowieka nie została jeszcze obniżona tak drastycznie, jak się spodziewano. Istotnym postępem są półautomatyczne systemy szycia, które zostały wprowadzone na rynek, gdzie operator ludzki ładowuje i wyrównuje elementy robocze do maszyny. Automatyzacja szycia uważana jest za ostatni kawałek拼图, który kończy przejście do nowej rewolucyjnej ery w przyszłości mody.

Ponieważ światowy rynek odzieżowy jest wart około 1,52 biliona dolarów2, produkcja na żądanie pojawiła się jako zmieniająca zasady gry siła, która wzmacnia gospodarkę globalną oraz poprawia jakość życia. Korzyści nie będą ograniczone tylko do konsumentów mody, którzy mogą korzystać z zadowalających produktów po rozsądnej cenie w odpowiednim czasie. Pozwala to na bardziej etyczne warunki pracy dla deweloperów produktów, redukując ciśnienie związane z sezonowymi terminami i zarządzaniem magazynem. Generowany jest mniejszy odpad, ponieważ każda produkcja gwarantuje rzeczywiste sprzedaż3. Możliwość personalizacji może spowodować, że klienci będą emocjonalnie związani z tym, co tworzą i kupują, a więc okres użytkowania produktu zostaje przedłużony, przekształcając rynek mody na rzecz zrównoważonego rozwoju.

Na podstawie obserwacji i dyskusji z producentami maszyn podczas ITMA 2023, ten artykuł przedstawia ostatnie postępy techniczne w zakresie automatyzacji produkcji odzieży. ITMA to największe międzynarodowe wystawy technologii tekstylnych i odzieżowych, która odbywa się co cztery lata. W 2023 roku wydarzenie obejmowało 18 sektorów dla różnych sektorów produkcyjnych, w tym przędzenia, tkania, drutarnictwa i druku, wśród innych sektorów. Dwa sektory szczegółowo badane i analizowane w tym artykule — systemy automatycznego cięcia i jednostki automatycznego szycia — należały do dzialeń produkcyjnych odzieży. Przedstawiając kilka przykładów sprzętu automatycznego, wyróżniono nowe funkcje i kluczowe trendy w technologiach cięcia i szycia odzieży. Przeglądając raport na ten sam temat z ITMA 2019 (patrz „ Rozwój Automatycznych Systemów Cięcia i Szycia ,” Textile World, Marzec/Kwiecień 2020), czytelnicy mogą uzyskać więcej wglądu w to, gdzie były, są i będą technologie tekstylne i odzieżowe.

Automatyzacja w cięciu

Sale cięcia w zakładach produkcyjnych odzieży były systematycznie mechanizowane i cyfrowo udoskonalane przez ostatnie 60 lat, odkąd firma Gerber Technology wprowadziła pierwszy automatyczny system cięcia w latach 60. Obecnie, wycinkarki sterowane komputerowo (CNC) są powszechnie stosowane przez wiele producentów odzieży zajmujących się dużą skalą produkcji. Zostały opracowane różne technologie cięcia dla różnych zastosowań, w tym noże, laser, strumień wodny, plazma oraz ultradźwięki. W miarę osiągania dojrzałości przez technologię automatycznego cięcia, producenci wycinkarek skupiają się na rozwoju systemów pomocniczych maksymalizujących wydajność cięcia.

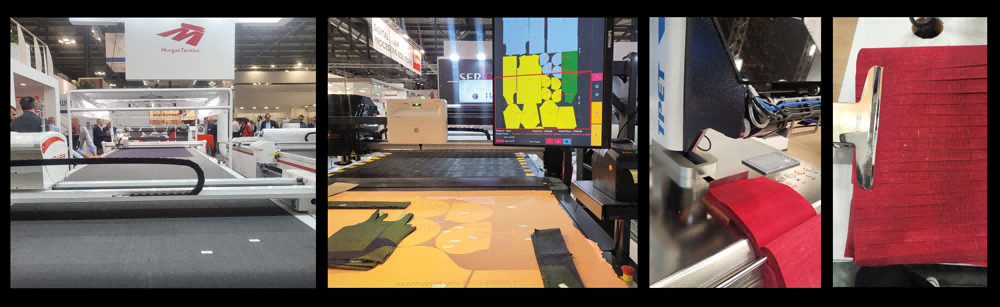

Wielu producentów dużych frezarek CNC wzięło udział w ITMA 2023. Włoska firma Morgan Tecnica S.p.A. jest jedną z widocznych liderów w innowacjach w dziedzinie cięcia. Szwajcarska Zünd Systemtechnik AG i niemiecka Kuris Spezialmaschinen GmbH są również stałymi kluczowymi graczami. Turecka firma Serkon Tekstil Makina nadal rozwija się dynamicznie. Na podstawie obserwacji systemów automatycznego cięcia prezentowanych podczas ITMA 2023, kluczowe cechy techniczne można opisać trzema punktami: bezszwowa integracja urządzeń przed i po cięciu; popularność systemu optycznego dopasowania wzoru; oraz zwiększone możliwości cięcia ciężkiego materiału.

Jedną z widocznych cech w najnowszym wyposażeniu do cięcia jest to, że integracja systemów jest bardziej zharmonizowana niż kiedykolwiek wcześniej. Wiele producentów przedstawiło swoje maszyny do cięcia razem z innym sprzętem w linii imitującej rzeczywisty proces produkcyjny, takim jak inspektor tkanin, rozkładarka i etykietowanie wzorów. Na przykład włoska firma IMA S.p.A. zaprezentowała swój „Syncro Cutting Room”, gdzie sprzęt – w tym ładowarka wałków tkaniny, rozkładarka, automatyczna maszyna do cięcia i etykietowanie – może być kombinowany. Rozkładarki i etykietowniki nie są nową technologią, ale seemkselessowa integracja między poszczególnymi urządzeniami została podkreślona podczas demonstracji maszyn podczas ITMA.

Rysunek 1 (od lewej do prawej): Wentylator na rozkładarce Kuris A23 i rozkładarce Orox VRun

Kuris zaprezentował rozkładarkę z wentylatorami powietrza w połączeniu ze swoim cięciem (Zobacz Rysunek 1). Wymuszanie powietrza umożliwia precyzyjne i dokładne sterowanie elastycznymi materiałami. Zasilanie powietrzem skompresowanym do 6 bar spłaszcza i uniemożliwia zakraczanie się krawędzi ciętych materiałów. Ułatwia również wydmuchnięcie fałdów materiału z każdej warstwy, co minimalizuje interwencję człowieka podczas rozkładania. Do urządzenia są montowane płyty drgające, które pomagają zwolnić zbędne napięcie na materiale. Orox Group S.r.l., Włochy, przedstawiła również rozkładarkę z powietrzem skompresowanym o przepustowości 100 litrów na minutę (7 bar). Jej pręt rozkładający jest wyposażony w przyciski do zdalnego sterowania, aby maksymalizować produktywność operatorka (Zobacz Rysunek 1).

Mimo że wycinanie zostało stosunkowo zautomatyzowane od końca XIX wieku, nadal bardzo zależy od pracy człowieka do sortowania i pakowania wyciętych elementów. W miarę postępu technologicznego, etykietniki zostały zintegrowane z maszynami do wycinania i wspierały ręczne procesy wyładunkowe. Funkcje etykietników uległy zróżnicowaniu na kilka podejść. Morgan Tecnica kontynuowała naklejanie termicznie drukowanych etykiet bezpośrednio na wycięte fragmenty poprzez umieszczenie dodatkowego paska krzyżującego dla celów etykietowania (Zobacz Rysunek 2). Innym podejściem było rozwiązanie zaprezentowane przez Serkon Tekstil Makina, która umieściła projektor wyświetlający schematy układów oraz powiązane informacje na stole do wycinania (Zobacz Rysunek 2). Projekcja laserowa została wcześniej zastosowana w wycinaniu skóry, gdzie przedmioty nieregularne o skomplikowanych geometriach muszą zostać wykryte i zlokalizowane na stole przed wycinaniem. Ta technologia jest teraz powszechna i wspomaga sortowanie i wyładunek wyciętych elementów. Chińska firma TPET zaprezentowała maszynę do pieczętowania, która nanosi informacje bezpośrednio na każdy wycięty element po wyładunku (Zobacz Rysunek 2).

Rysunek 2 (od lewej do prawej): Różne rodzaje urządzeń do oznakowywania — wydrukowany etykietka przez Morgan Tecnica, projekcja laserowa przez Serkon Makina oraz maszyna do odbijania i próbki tkaniny z odbiciem przez TPET

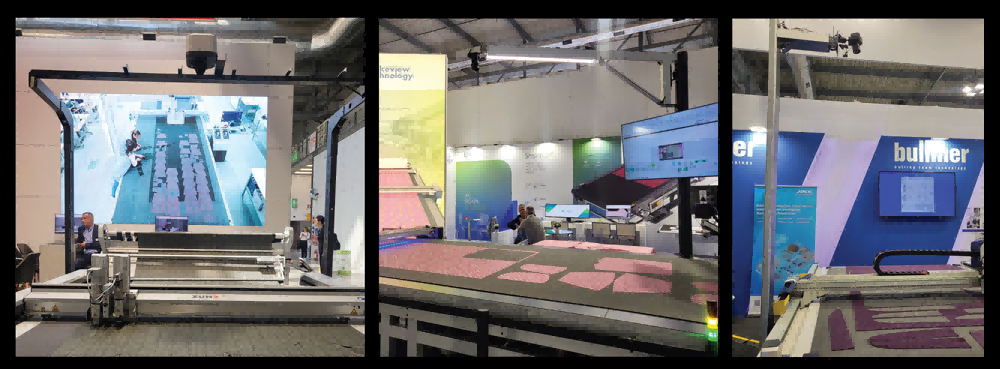

Technologia wizyjna do wyrównywania wzorów stała się bardziej powszechna niż kiedykolwiek wcześniej. Technologia machine vision zbiera informacje z zasobów wizualnych, wykrywa optyczne właściwości powierzchni, pozycjonuje i zarządza nimi interaktywnie4. Pomoc w dopasowywaniu wzorów za pomocą urządzeń optycznych została wprowadzona na początku lat 2010., a technologia ta nieprzerwanie rozwijała się w ciągu minionych dekad. W wyniku tego większość ciętników na ITMA 2023 była wyposażona w kamerę umieszczoną wysoko (patrz rysunek 3), która rejestruje cechy powierzchni stołów do cięcia w czasie rzeczywistym. Ta kamera rozpoznaje wzory projektowe na powierzchni tkaniny i synchronizuje informacje o powierzchni tkaniny między stołem do cięcia a ekranem znacznika. Pozwala to na wizualne zarządzanie wyrównywaniem wzorów dla ubrań wykonanych z pasków lub szachownic oraz inżynieryjnych druków. Znane są możliwe niedostatki techniczne związane z niską jakością obrazu, niską precyzją, niską wydajnością i dużym nakładem pracy ręcznej4.

Rysunek 3 (od lewej do prawej): Kamery umieszczone wysoko do wyrównania wzoru tkaniny firmy Zünd, Lakeview Technology i Bullmer.

Morgan Tecnica skonfigurowała swój system wizyjny inaczej niż inni producenci. Podczas gdy inni producenci wybrali pojedynczą komercyjną kamerę (patrz Rysunek 3), Morgan Tecnica opracowała wiele kamer specyficznych dla swojego systemu. Kamery są zamontowane na wysokości od 50 do 60 centymetrów nad stołem cięcia, razem z licznymi źródłami światła (patrz Rysunek 4). Aby zapewnić szerszy kąt widzenia, zainstalowano cztery kamery przetwarzające dane w połączeniu. Intensywne oświetlenie z stosunkowo krótkich odległości może zapewnić bardziej klarowną wizję, co poprawia dokładność i kompletność całego systemu. Może to również ułatwić zarządzanie kamerami i źródłami światła w przypadku konieczności dokonania dostosowań fizycznych. Ponadto, system optyczny, który ‘widzi’ powierzchnię tkaniny, umożliwia cięcie tkanin drukowanych sublimacyjnie bez tworzenia osobnych znaczników, ponieważ kontury druku są wykrywane jako linia cięcia, jak pokazano na Rysunku 4.

Rysunek 4: System Wizyjny Morgan Tecnica (po lewej) z wieloma niskimi kamerami (po prawej).

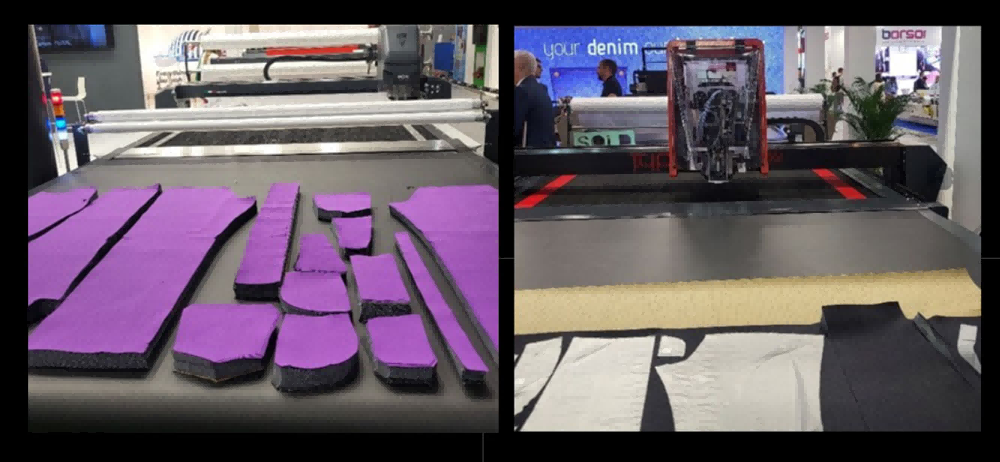

Wyposażenie do cięcia z ulepszonymi możliwościami cięcia ciężkich materiałów było również prezentowane. Włoska grupa FK S.p.A. i IMA zaprezentowały swoje modele ciętników, odpowiednio Iron Heavy i Typhoon, zdolne do cięcia stosów jeansowego materiału o grubości 60 milimetrów (Zobacz Rysunek 5). IMA przedstawiła również ciętkę nachylną Maxima SP, która może przecinać twardą płytę o grubości 5 mm dla dokładnego i precyzyjnego zarządzania wzorami płaskimi. Niemiecki producent automatycznych ciętek, Bullmer GmbH, zastosował modułowe narzędzia cięcia dla swojego ciętnika Premiumcut ELC, który może obsługiwać różne materiały kompozytowe, od tkanin, przez gumę po metal, w różnych zastosowaniach przemysłowych. W tym przypadku maksymalna głębokość cięcia różni się w zależności od materiału.

Rysunek 5 (od lewej do prawej): Ciętniki ciężkiego użytku zaprezentowane przez grupę FK i IMA

Automatyzacja W Szyciu

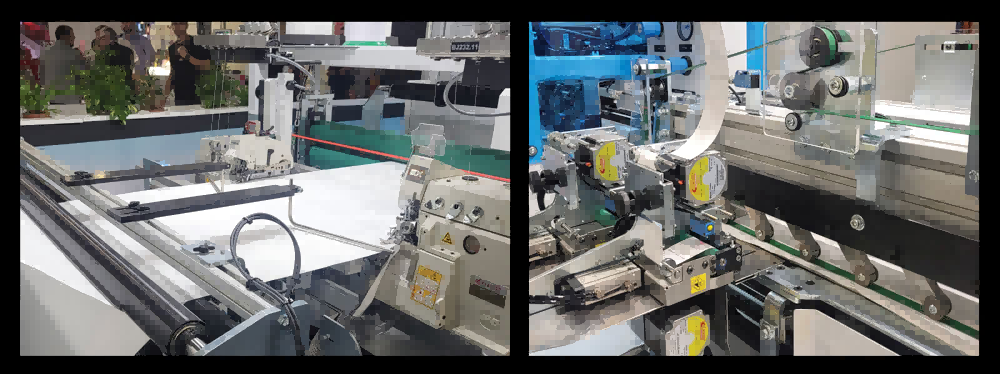

W przeciwieństwie do kompetentnego postępu w dziedzinie technologii cięcia, automatyczne szycie znajduje się jeszcze w trakcie rozwoju swojej podstawowej technologii. Automatyzacja produkcji odzieży jest słynnie trudna. W większości obecnie dostępnych systemów komercyjnych zdolność do automatycznego szycia jest ograniczona do prostych produktów tekstylnych, takich jak pościel, ręczniki i dywany. Produkty te mają prostą strukturę z liniami szwu biegnącymi prosto, co czyni je pionierami pierwszej generacji produktów w dziedzinie automatyzacji szycia. Produkcja automatyczna tych produktów wygląda bardziej specjalistycznie i zróżnicowanie niż wcześniej i została wykazana przez wiele firm podczas ITMA 2023. Na wystawie zaprezentowano wiele technologii umożliwiających pełną automatyzację produkcji pościeli, ręczników i dywanów. Płaski, jednowarstwowy układ tych produktów oznacza, że mogą być one ukończone poprzez cięcie materiału i skończenie krawędzi, ale techniki szydeł różnią się w zależności od potrzeb produkcyjnych. Systemy prezentowane przez Texpa GmbH i Carl Schmale GmbH & Co. KG (Schmale Durate), obie z siedzibą w Niemczech, były wyposażone w urządzenia do składania i szycia umieszczone wzdłuż ścieżki, którą przemieszczał się materiał. Dzięki wielu opcjom obcinania możliwe są efekty dekoracyjne (Zobacz Rysunek 6). TPET kończyła ręczniki stosując szwy overlock, które pokrywały krawędzie zamiast ich składania, natomiast włoska firma Rimac S.r.l. wybrała szycie obramowania wokół dywanu samochodowego (Zobacz Rysunek 6).

Rysunek 6 (od górnego lewego rogu zgodnie z ruchem wskazówek zegara): automatyczne szycie ręczników przez Schmale Durate, prześcieradeł przez Texpa, dywanów przez Rimac i ręczników przez TPET

Widoczność różnych technologii obróbki była zauważalna w każdym systemie. Jak pokazano na Rysunku 6, TPET używa metalowej płyty naciskającej element tkaniny na stół roboczy, aby obracać ten element podczas gdy jego cztery krawędzie są zszywane. Inny rodzaj techniki obróbki — cztery chwytaki — były odpowiedzialne za podnoszenie, wyładunek i stosowanie ukończonych ręczników. Rimac zastosował kuliste wały, gdzie tablice wałów wirują we wszystkich kierunkach i transportują element roboczy po stole szycia. Schmale Durate i Texpa wykorzystują kilka zestawów cylindrycznych wałów do karmienia i napędzania materiału do przodu. Choć obroty we wszystkich kierunkach nie są możliwe w tej konfiguracji, nadal można obrócić element roboczy prostopadle.

Do produkcji pościeli trzeba wykorzystać więcej niż jedną warstwę tkaniny. Pełna automatyzacja produkcji pościeli zaczyna się od przepuszczania dwóch warstw tkaniny przez karmiki bezpośrednio z rol tkaninowych (Zobacz Rysunek 7). Są one zszywane po obu stronach przez dwie maszyny do szycia umieszczone na ich trasie i cięte do określonej długości w zależności od wymiarów poduszki. Poruszając się na konwenorze, element roboczy jest obracany o 90 stopni i wykonuje się trzecie szycie, podczas gdy jednocześnie wstawiana jest etykieta produktu. Następnie przeprowadza się obróbkę cieplną po niezszytej stronie, aby chronić krawędź przed rozdarta.

Rysunek 7: Pełnie zautomatyzowany producer pościeli firmowy Automatex pokazujący karmienie i szycie (lewo) oraz etykietowanie (prawo).

Producent poduszek — który jest oddzielnym systemem od producenta obudów poduszek — został zaprezentowany przez szwedzkie przedsiębiorstwo ACG Kinna Automatic (Zobacz Rysunek 8). Wymaga on wstępnie zszytej obudowy poduszki, którą można uzyskać za pomocą systemu takiego, jak opisano powyżej. Wstępnie zszyta obudowa poduszki jest ładowana do systemu przez operatora i wypełniana materiałami wypełniającymi. Przepływa wzdłuż konwera, a otwarty szew jest zamykany (Zobacz Rysunek 8). Producent poduszek obejmuje dwie proste operacje: wypełnianie i zamykanie, ale jest imponujące zobaczyć, że produkty 3D mogą być obsługiwane i przetwarzane za pomocą systemów automatycznych. Oczekuje się, że wcześniej czy później krok początkowego ładowania zostanie zmechanizowany, czyniąc system całkowicie automatycznym.

Rysunek 8: Automatyczny producent poduszek firmy ACG Kinna Automatic ilustrujący wypełnianie (po lewej) i zamykanie (po prawej)

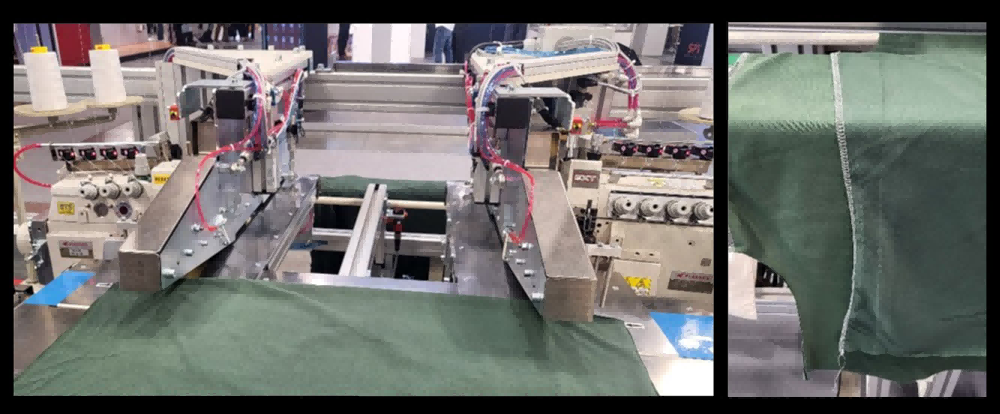

Jedna nowa wynalazek został zaprezentowany w maszynie do szycia koszulek Texpa. Wyświetliła ona zdolność do automatycznego szycia szwów w kształcie strumieniowanym, podczas gdy inne firmy trzymają się szyć szwy proste. Maszyna Texpa została skonfigurowana z dwoma overlock stitcherami umieszczonymi w zmiennych odległościach (Zobacz Rysunek 9). Gdy dwie warstwy materiału na koszulkę, przód i tył, połączony z sobą, są ładowane przez człowieka operatora, maszyny do szycia zaczynają tworzyć boczne szwy jednocześnie po obu stronach. Podczas gdy szwy są wykonywane przy poruszaniu materiału do przodu, maszyny również poruszają się w prawo i lewo o określonej odległości i prędkości. To ruch powoduje zakrzywione boczne szwy, które kształtują koszulki.

Rysunek 9: Maszyna do szycia koszulek Texpa z możliwością szycia zakrzywionego (lewo) oraz wynikowy szew (prawo)

Ten sposób na szycie koszulek jest do pewnego stopnia porównywalny z tym, co firma Nähmaschinenfabrik Emil Stutznaecker GmbH & Co. KG (Mammut) z siedzibą w Niemczech zastosowała w produkcji materaców pod względem tego, że zarówno detal roboczy, jak i maszyna do szycia są w ruchu. W automacie do kiltowania Mammut duży ram przetrzymuje wiele warstw prostokątnych detali w napięciu, podczas gdy głowica szyciowa porusza się we wszystkich kierunkach, pozostawiając ściegi w różnych wzorach. W synchronicznym ruchu ze górną głowicą szyciową istnieje odpowiednik głowicy szyciowej z wałkiem poniżej detalu roboczego. W ten sposób Mammut tworzy podwójne ściegi blokowe w różnych wzorach kiltowych. Pusty ram pozwala na splataanie nitki igły i wałkowej w dowolnym miejscu. Ogólna konfiguracja automatycznej maszyny do kiltowania przypomina strukturę automatycznych ciętorników, gdzie głowica cięcia jest zamocowana do krzyża poruszającego się nad detalami roboczymi.

Rysunek 10: Technologia Kamedy Mobilnej przez Fast Sewn

Użycie ramy pustej wewnątrz nie zawsze byłoby możliwe podczas sklejania elementów tkanin o większym zróżnicowaniu ich kształtu i rozmiaru, takich jak podczas produkcji odzieży. Firma z siedzibą w Danii, Fast Sewn (Mikkelsen Innovation ApS), zaproponowała innowacyjną metodę, nazywaną „technologią ruchomej jamy” do automatycznego montażu odzieży (Zobacz Rysunek 10). Stół szwarski składa się z wielu taśm konwejowych, które transportują detal roboczy, ale taśma pomyślnie obejmuje miejsce szycia, tworząc ruchomą jamę wokół wałka. W tej konfiguracji obszar roboczy elastyczny nadal jest wspierany i napędzany w trakcie procesu, podczas gdy splatając się między nitką igły a nitką wałkową może mieć miejsce wszędzie na obszarze roboczym. Ta względnie nowa firma ma w przyszłości wprowadzić maszyny komercyjne na rynek.

Jedna z prowadzących firm w dziedzinie automatycznego szycia, Softwear Automation Inc. z Atlanty, nie brała udziału w ITMA 2023. Wprowadzenie Sewbot® w 2012 roku przekształciło produkcję odzieży, realizując wizję produkcji ubrań bez tradycyjnych robotników tekstylnych. Ich system wykorzystuje kombinację zaopatentowanej technologii widzenia w wysokiej prędkości i lekkiej robotyki, która monitoruje fragmenty tkaniny i kieruje elementem roboczym przez konwencjonalne maszyny do szycia. Specjalizujący się w produkcji koszulek, Sewbot został wprowadzony jako umowa serwisowa za miesięczną opłatę wynoszącą co najmniej 5000 dolarów za jednostkę. Jak wcześniej donosił Textile World, automatyczna linia produkcyjna koszulek potrafiła wyprodukować koszulkę z kołnierzem w ciągu 162 sekund.

Alternatywne Technologie Szycia

Z drugiej strony, alternatywne technologie krojenia były bardziej widoczne niż kiedykolwiek wcześniej na ITMA. Mogą one zastąpić operacje tworzenia szwu, takie jak spawanie ultradźwiękowe, łączenie klejem i wytiskiwana haftownia. Te operacje mogą być uznawane za łatwiejsze do prowadzenia bez operatora ludzkiego w porównaniu do konwencjonalnego krojenia. Spawanie ultradźwiękowe i łączenie klejem nie są nowymi technologiami, ale na ITMA przedstawiono ich rozszerzone zastosowania.

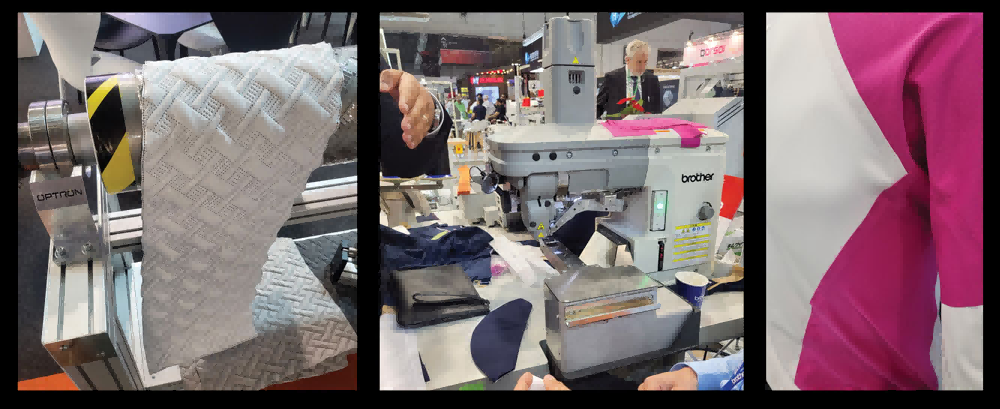

Hiszpańska firma Optron Textile Machinery zaprezentowała wały kalenderskie, które mogą tworzyć spawane linie szwów kwilowych na kocu lub materacu (Zobacz Rysunek 11). Główni producenci maszyn do szycia, Juki Corp. i Brother Industries Ltd., obie z siedzibą w Japonii, również wystawiły kilka maszyn spawczych, które mogą łączyć tkaniny termoplastyczne. Zgodnie z Hayesem i McLoughlinem7, spawane szwy są mniej trwałe, ale tworzą mińsze i gładniejsze połączenia niż szwy zszywane i sklejane.

Rysunek 11 (od lewej do prawej): Alternatywne technologie krojenia obejmują spawane kwilowanie przez Optron; oraz sklejone szwy przez Brother oraz wynikające z tego szwy

Sklejanie adhezyjne jest podobne, ale różne od spawania, ponieważ połączenie realizowane jest poprzez zatrzebie adhezywnego materiału umieszczonego między warstwami roboczymi. Typowe materiały adhezyjne mają postać taśmy, która jest aktywowana pod wpływem ciepła i ciśnienia i łączy szwy poprzez topnienie przez strukturę tkaniny. Sklejanie jest możliwe w przypadku niemal wszystkich tkanin nieflokowych przy niektórych ograniczeniach, takich jak materiały porowate8. Brother przyciągnął dużą uwagę na ITMA dzięki swojej maszynie do sklejania wyposażonej w karmnik dla adhezywu ciekłego (Zobacz Rysunek 11). Zgłaszano, że sklejone szwy dla odzieży są gładniejsze i mniej widoczne niż zszywane.

Rysunek 12: Wydrukowane haftowanie jako alternatywa dla krojenia przez Kornit Digital

Kolejnym przykładem technologii bez szycia było rozwiązanie zaprezentowane przez Kornit Digital. Technika drukowanej haftowni została podkreślona jako część jej cyfrowej linii produkcyjnej koszulek. Ich drukarki direct-to-garment zostały ulepszone w celu osiągnięcia jakości produkcji wystarczającej, aby naśladować dekoracje powierzchni 3D, takie jak haft. Jak pokazano na Rysunku 12, trudno było odróżnić między szewami a drukiem nawet z bliska. Ważną zaletą wykorzystania drukowanej haftowni jest cyfrowa kontrola procesów produkcyjnych. Pozostawiając nic na złej stronie tkaniny, utrzymuje również lekkie i miękkie właściwości materiału, zamiast dodawać intensywnych haftowych szwów.

Przemysł Tekstylny 4.0

Przemysł tekstylny był na czele trzech poprzednich rewolucji przemysłowych i aktywnie dostosowuje się do czwartej rewolucji, która obecnie ma miejsce. Wywoływana i napędzana przez rozwój technologii informacyjnej, główne innowacje w ramach Przemysłu 4.0 opierają się na transformacji cyfrowej. Ma na celu połączenie świata rzeczywistego i wirtualnego za pomocą systemów cyber-fizycznych oraz łączy ludzi i maszyny za pomocą Internetu Rzeczy (IoT). To pozwala producentom odzieży monitorować problemy związane z produkcją w czasie rzeczywistym i kontrolować postęp produkcji zdalnie, czyniąc fabryki odzieżowe inteligentnymi. Kluczowymi elementami technologii są IoT i sieć interoperacyjna. Ogólnym celem jest maksymalizacja efektywności i produktywności produkcji. Jak świadczą fakty z ITMA 2023, Przemysł 4.0 jest aktualnym terminem dla wielu firm tekstylnych, które oferują wiele nadchodzących innowacji technologicznych. Mając na uwadze Przemysł 4.0, wiele maszyn do cięcia i szycia.

producenci są aktywnie zaangażowani w rozwój oprogramowania, pracując nad rozszerzeniem możliwości swojego sprzętu. Wystąpiło wiele przykładów na ITMA. Zünd Systemtechnik współpracuje z portugalską firmą Mind Technology, aby wzmacniać swój interfejs użytkownika. Juki kontynuuje łączenie swoich urządzeń sprzętowych z systemem sieciowym, nazywanym JaNets1. Mammut wprowadził własną serię produktów oprogramowania, która odczytuje stan działania maszyn, formułuje raporty analityczne dotyczące problemów produkcyjnych i sugeruje przewidywalne konserwacje. ACG Kinna Automatic pracuje nad rozwijaniem oprogramowania, które wzmacnia ich technologię, nie tylko poprawiając dokładność dopasowywania wzorów, ale również kontrolując i zarządzając efektywnie defektami tkaniny.

W kwestii kontroli jakości coraz aktywniej wdrażane są zaawansowane technologie, takie jak uczenie maszynowe i sztuczna inteligencja. Przez długi czas systemy kontroli jakości nie były autonomiczne i wymagały, aby operatorzy maszyn byli czujni i wykrywali defekty produkcyjne. Opierając się na pracy człowieka, niektóre defekty często pozostawały niedostrzeżone aż do momentu, gdy produkty gotowe dotarły do użytkownika końcowego. Dzięki ostatnim osiągnięciom w dziedzinie technologii widzenia, sztuczna inteligencja zastępuje teraz inspektorów ludzkich i wspomaga optymalizację produkcji poprzez proponowanie decyzji opartych na danych. Na ITMA, Serkon Tekstil Makina przedstawiła nowy system inspekcji tkanin obsługiwany przez technologię głębokiego widzenia i sztuczną inteligencję. Jego system jest projektowany tak, aby zarządzał nie tylko defektami powierzchniowymi, ale również przemianami barw.

Innym obszarem, w którym sztuczna inteligencja wprowadza innowacje, jest projektowanie kreatywne. Poprzez scalenie sztucznej inteligencji z narzędziami komputerowego wspomagania projektowania (CAD), inteligentny system CAD automatycznie tworzy projekty cyfrowe na podstawie bazy danych pochodzącej z różnych źródeł i oferuje profesjonalne sugestie dotyczące nowych projektów. To umożliwia osobom o ograniczonych kompetencjach projektowych dostosowywanie produktów dla siebie, co wspiera pierwszy etap produkcji na żądanie. Start-up, Myth.AI, przedstawił na ITMA narzędzie do projektowania wzorów oparte na sztucznej inteligencji, które wizualizuje nieograniczoną liczbę unikalnych opcji dla nowych projektów za pomocą kilku kliknięć.

W międzyczasie, następna rewolucja — Przemysł 5.0 — już się rozwinęła w przemyśle tekstylnym, podczas gdy wiele innych przemysłów wciąż znajduje się w trakcie Przemysłu 4.0. Zgodnie z Unią Europejską9, Przemysł 5.0 omawia wartości poza wydajnością i produktywnością produkcji. Przesuwając akcent z wartości ekonomicznych na społeczne, dodaje ono zrównoważony rozwój i rozwiązania skupione na człowieku do Przemysłu 4.0. Koncept ten nie jest nowy. W ciągu ostatnich dekad podejścia dotyczące środowiska, społeczeństwa i zarządzania (ESG) lub podejście „trzy wyniki finansowe” były podkreślane na różnych poziomach przez jednostki na całym świecie. Przemysł 5.0 przypomina nam, że aspekty związane z człowiekiem, środowiskiem i społeczeństwem są częścią odpowiedzialności społecznej przedsiębiorstw dla przemysłu tekstylnego i odzieżowego. Wsparcie dla Przemysłu 5.0 obejmuje konkretne przykłady maszyn w formacie materialnym i niematerialnym, które mają zdominować przyszłe ITMA.

Droga deweloperska

Innowacje technologiczne przedstawione na ITMA 2023 zostały podsumowane w celu podkreślenia zaawansowanego stanu automatyzacji w procesach krojenia i szycia odzieży. Postępy były oczywiste zarówno pod względem jakości, jak i ilości. Było widoczne więcej zróżnicowanych zastosowań technologii automatycznego krojenia i szycia w porównaniu do ITMA 2019. Kluczowe trendy w krojeniu obejmowały seemetryczne integracje urządzeń przed i po krojeniu, popularność systemów dopasowania wzoru optycznego oraz zwiększoną zdolność ciężkiego krojenia. W porównaniu z krojeniem, automatyzacja szycia nadal znajdowała się w aktywnym rozwoju podstawowych technologii, co pozwalało na automatyczne konfiguracje tylko ograniczonej liczby produktów. Kierunek tej podróży deweloperskiej wyraźnie pokazuje, że przemysł tekstylny i odzieżowy codziennie osiąga ustaloną postęp w kierunku czwartej rewolucji przemysłowej i Industry 4.0.

Źródła

1. Suh, M. (2019). Automatyczne wycinanie i szycie dla przemysłu 4.0 na ITMA 2019. Journal of Textile and Apparel, Technology and Management. Numer Specjalny, 1-13.

2. Aeppel, T. (2022). Roboty kierują swoje wzrokiem na nową pracę: szycie dżinsów, Reuters, Pobrano w lipcu 2023 z https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/.

3. Davies, G. (2021). Jak działa produkcja na żądanie dla marek mody? Techpacker, Pobrano w lipcu 2023 z https://techpacker.com/blog/design/fashion-on-demand-manufacturing/

4. Li, R., Zhao, S., i Yang, B. (2023). Badanie stanu zastosowania technologii widzenia maszynowego w procesie produkcji mebli. Applied Sciences, 13(4), 1-14.

5. Francis, S. (2019), SoftWear Automation wprowadza Sewbots jako usługę, Robotics and Automation News, Pobrano w lipcu 2023 z https://roboticsand automationnews.com/2019/02/05/softwear-automa-tion-launches-sewbots-as-a-service/20847/#:~: text=For%20a%20monthly%20fee%20starting,and%2 0three%20shifts%20a%20day.

6. Textile World (2019). Sewbots® Przekształcają Przemysł Wyrobów Szewskich, Textile World, Pobrano w lipcu 2023 z https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-prod ucts-industry/

7. Hayes, S. i McLoughlin, J. (2015). Składanie materiałów tekstylnych, W J. Jones i G.K. Stylios (red.) Joining Textiles (s. 66-122). Sawston, Wielka Brytania: Woodhead Publishing.

8. Sarkar, J., Rifat, N. M., Sakib-Uz-Zaman, M., Al Faruque, M. A., i Prottoy, Z. H. (2023). Zaawansowana Technologia w Produkcji Ubran, W M. Rahman, M. Mashud i M. Rahman (red.) Advanced Technology in Textiles: Fibre to Apparel (s. 177-231). Singapur: Springer Nature.

9. Muller, J. (2021). Enabling Technologies for Industry 5.0, Europejska Komisja, Pobrano w lipcu 2023 z https://op.europa.eu/en/publication-detail/-/publication/8e5de100-2a1c-11eb-9d7e-01aa75ed71a1/language-en.

Nota redakcyjna: Dr Minyoung Suh jest adiunktem na Wydziale Tekstyliów im. Wilsona na NC State w Raleigh, Karolina Północna, w dziale Tekstyliów i Odzieży, Technologii i Zarządzania. Artykuł ten został przystosowany dla Textile World z pracy dr Suh opublikowanej w Journal of Textile and Apparel, Technology and Management (JTATM) Wydziału Tekstyliów im. Wilsona NC State.

Styczeń/Luty 2024