Автоматизированная Резка И Шитьё Для Промышленности 4.0

13 февраля 2024

Технологии, представленные на ITMA 2023, показывают, что текстильная иFashion-индустрия уверенно движется к Индустрии 4.0.

Автор: доктор Минёнг Сух

В отличие от других отраслей, где в последние десятилетия производство разнообразных продуктов происходило с минимальным использованием человеческого труда, автоматизация в производстве одежды продвигается медленно. В сравнении с жесткими материалами, такими как пластик и металл, ткани известны своим значительно большим уровнем свободы при транспортировке. Ткани деформируются значительно даже под очень малым нагрузкам, такими как собственный вес или сопротивление воздуха. Это свойство создает серьезные проблемы при проектировании машин для обработки гибких текстильных материалов. Несмотря на постоянное развитие последних технологий, полностью автоматизированное производство одежды по-прежнему остается недостижимым.

Amazon запустил производство одежды по запросу в 2015 году и запатентовал свой автоматизированный текстильный завод в 2017 году. На данных предприятиях осуществляется печать пользовательских дизайнов на тканевых поверхностях, раскрой ткани под индивидуальный размер и посадку, а также сборка изделий без привлечения человеческого труда. Сервис Amazon ориентирован на производство футболок по индивидуальному заказу, которые относительно просты в дизайне и конструкции. Обычно от заказа до доставки проходит несколько недель. Однако, учитывая, что обычно требуется от 12 до 18 месяцев для подготовки коллекции одежды к выходу на рынок, сокращение времени ожидания является революционным.

Производство по требованию или производство в нужный момент — не новая концепция в моде. Исторически каждая единица одежды изготавливалась на заказ. Однако недостаток квалифицированной рабочей силы и доступных ресурсов означал, что потребовалось много времени и это было очень дорого для производства одного предмета гардероба до промышленной эры. Переходя на рынок готовой одежды в 19-м и 20-м веках, текстильные изделия стали более доступными и дешевыми, поскольку отрасль была механизирована и быстро развивалась во время промышленной эпохи. Более того, современная концепция производства по требованию — сосредоточенная на создании одежды только тогда, когда кто-то действительно в ней нуждается, в разумное время и по разумной цене — стала важным прорывом на рынке готовой одежды. Технологические достижения являются ключевыми драйверами, которые направляют и поддерживают переход к производству по требованию.

На ITMA 2023 израильская компания Kornit Digital провела презентацию под лозунгом «Цифровое производство становится основным потоком». Компания продемонстрировала свои возможности по полному циклу производства для изготовления продукции по требованию, где последние технологии производства были интегрированы в линию по выпуску футболок. Она начинается с удобного программного обеспечения для дизайна. 3D-симуляция виртуальной одежды позволяет клиентам оценить и утвердить свои решения по дизайну. Уникальные, персонализированные дизайны печатаются цифровым способом с использованием принтера прямой печати на текстиль, где процесс отверждения также осуществляется плавно и без сбоев. Готовая продукция автоматически упаковывается и отправляется на доставку. В течение всего процесса каждым материальным и нематериальным ресурсом управляет система штрих-кодов, такая как макеты печати, выбор тканевой основы, информация о размере и посадке, а также другие данные. Хотя Kornit не детально акцентировалась на процессах раскроя и пошива футболок, вероятно, что автоматический раскрой и сборка могут быть задействованы на определенном уровне.

Автоматизированное производство сшитых изделий является необходимым условием для реализации производства по требованию. Благодаря средствам компьютерного проектирования и сетевым системам, процессы разработки продукции продолжают цифровизироваться и управляться удаленно, но операции раскроя и шитья все еще сильно зависят от квалифицированного человеческого труда для непосредственной сборки. Электрические швейные машины помогают модной индустрии более 100 лет, но зависимость от человеческой ловкости и опыта не была снижена так радикально, как ожидалось. Значимые достижения — это полуавтоматические системы шитья, которые были представлены на рынок, где оператор загружает и выравнивает детали под машину. Автоматизация шитья считается последним кусочком пазла, который завершит переход к новой революционной эре в будущем моды.

Поскольку мировой рынок одежды оценивается примерно в 1,52 триллиона долларов, производство по требованию возникло как революционный фактор для повышения глобальной экономики и улучшения качества жизни. Преимущество не будет ограничиваться только модными потребителями, которые получают удовлетворительные продукты по доступной цене вовремя. Это позволяет создать более этичную рабочую среду для разработчиков продукции, снимая давление сезонных сроков и управления запасами. Снижается количество отходов, так как каждое производство гарантирует реальные продажи. Персонализация может привести к эмоциональной привязанности покупателей к тому, что они создают и покупают, и, следовательно, увеличивается срок службы продукта, что меняет fashion-рынок в направлении устойчивого развития.

На основе наблюдений и обсуждений с производителями оборудования во время ITMA 2023, данная статья представляет недавние технические достижения в автоматизированном производстве одежды. ITMA является крупнейшей международной выставкой текстильных и швейных технологий, которая проводится каждые четыре года. В 2023 году мероприятие представило 18 секторов для различных производственных отраслей, включая прядение, ткачество, вязание и печать, среди других секторов. Два сектора, которые были подробно изучены для этой статьи — автоматические системы резки и автоматизированные швейные единицы — находились в разделе производства одежды. Показав несколько примеров автоматизированного оборудования, подчеркиваются новые функции и ключевые тренды в технологиях резки и шитья одежды. Ознакомившись с отчетом по той же теме из ITMA 2019 (см. « Развитие автоматизированных технологий резки и шитья ,» Textile World, март/апрель 2020), читатели смогут получить больше инсайтов о том, где находились, находятся и будут находиться технологии текстиля и производства одежды.

Автоматизация в раскрое

Раскройные цехи в предприятиях по производству одежды постоянно автоматизировались и цифровизировались за последние 60 лет с тех пор, как компания Gerber Technology представила первую автоматизированную систему раскроя в 1960-х годах. На сегодняшний день компьютерно-числовые (CNC) раскройные машины широко распространены и используются многими производителями одежды, занимающимися массовым производством. Были разработаны различные технологии раскроя для различных применений, включая лезвийные, лазерные, водяные струи, плазменные и ультразвуковые технологии. По мере достижения автоматизированными технологиями раскроя высокого уровня зрелости, производители раскройного оборудования сосредотачиваются на разработке вспомогательных систем, максимизирующих эффективность раскроя.

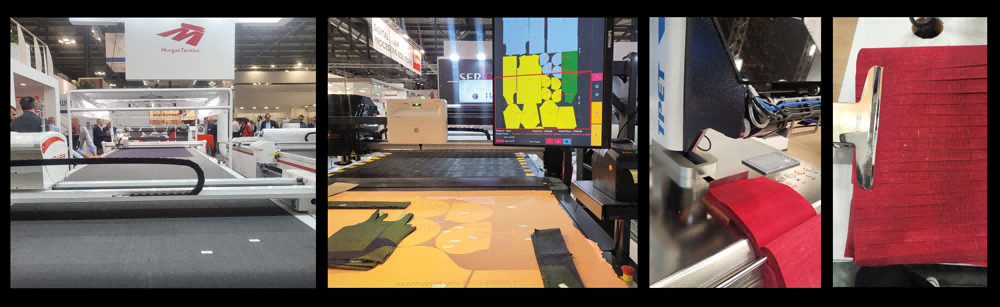

Несколько ведущих производителей CNC-фрезеров приняли участие в ITMA 2023. Итальянская компания Morgan Tecnica S.p.A. является одним из заметных лидеров в инновациях резки. Швейцарская Zünd Systemtechnik AG и немецкая Kuris Spezialmaschinen GmbH также остаются стабильными ключевыми игроками. Турецкая компания Serkon Tekstil Makina продолжает успешно развиваться. На основе наблюдений за автоматизированными системами резки, представленными на ITMA 2023, ключевые технические особенности можно охарактеризовать тремя пунктами: бесшовная интеграция оборудования до и после резки; популярность системы оптического сопоставления шаблонов; и улучшенная способность к тяжелой резке.

Одной из заметных особенностей в последнем оборудовании для резки является то, что интеграция систем более согласована, чем когда-либо прежде. Несколько производителей представили свои резчики вместе с другим оборудованием в ряду, имитируя реальную производственную линию, например, инспекторов ткани, раскройных машин и маркировщиков шаблонов. Например, итальянская компания IMA S.p.A. продемонстрировала свою "Синхронную комнату резки", где оборудование — включая загрузчик рулонов ткани, раскройную машину, автоматический резак и маркировщик — может быть комбинировано. Раскройные машины и маркировщики не являются новейшей технологией, но именно плавная интеграция между оборудованием была подчеркнута во время демонстраций машин на ITMA.

Рисунок 1 (слева направо): Воздушный нагнетатель на раскройной машине Kuris A23 и Orox VRun

Kuris представил раскройную машину с воздушными дутьевыми устройствами в сочетании с её режущим инструментом (см. рисунок 1). Воздушное дутье обеспечивает точный и точный контроль эластичных тканей. Подача сжатого воздуха до 6 бар разглаживает ткань и предотвращает закручивание обрезанных краёв. Она также помогает удалять складки ткани из каждого слоя, что минимизирует человеческое вмешательство во время раскладки. Установлены вибрирующие пластины для помощи в снятии ненужного натяжения ткани. Orox Group S.r.l., Италия, также представила раскройную машину со сжатым воздухом объёмом 100 литров в минуту (7 бар). Её распределительная палка оснащена кнопками дистанционного управления для максимальной производительности оператора (см. рисунок 1).

Несмотря на то, что процесс резки был достаточно автоматизирован с конца 1900-х годов, он оставался сильно зависимым от человеческого труда для сортировки и упаковки порезанных деталей. По мере развития технологий маркировщики были интегрированы в режущие машины и помогали в ручной выгрузке. Возможности маркировщиков стали разнообразиться несколькими подходами. Morgan Tecnica продолжала приклеивать термически напечатанные этикетки прямо на порезанные детали, используя дополнительную поперечную балку для целей маркировки (См. Рисунок 2). Другой подход продемонстрировала компания Serkon Tekstil Makina, которая установила проектор, показывающий раскладочные схемы и связанную информацию на обрезном столе (См. Рисунок 2). Лазерная проекция ранее применялась для резки кожи, где необходимо обнаружить и расположить на столе непрямоугольные материалы со сложными геометрическими формами перед резкой. Эта технология теперь широко распространена и помогает в сортировке и выгрузке порезанных деталей. Китайская компания TPET представила штемпельную машину, которая наносит информацию прямо на каждую порезанную деталь после выгрузки (См. Рисунок 2).

Рисунок 2 (слева направо): Различные типы маркировочных устройств — напечатанная наклейка от Morgan Tecnica, лазерная проекция от Serkon Makina и штамповальная машина с образцами ткани с нанесённой маркировкой от TPET

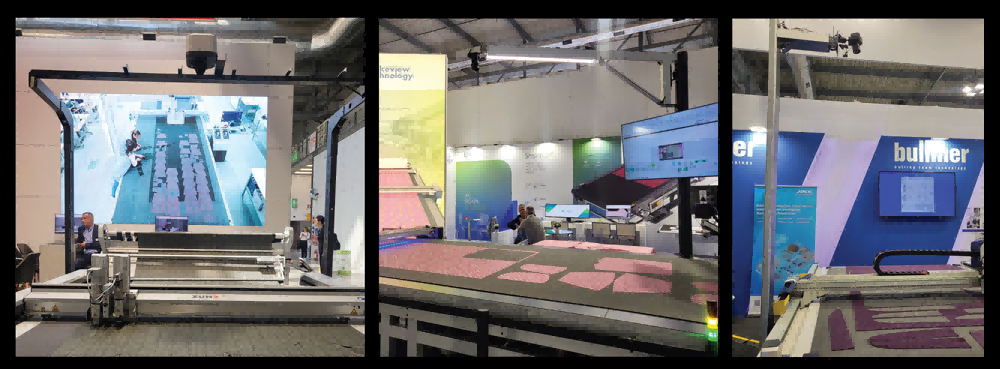

Технология зрения для выравнивания по шаблону стала более массовой, чем когда-либо прежде. Технология машинного зрения собирает информацию из визуальных ресурсов, обнаруживает оптические характеристики поверхности, позиционирует и управляет ими интерактивно4. В начале 2010-х годов была запущена помощь в сопоставлении шаблонов с использованием оптических устройств, и технология продолжала развиваться на протяжении последних десятилетий. В результате большинство раскройных машин на ITMA 2023 были оборудованы камерой, установленной высоко (см. рисунок 3), которая фиксирует характеристики поверхности раскройных столов в реальном времени. Эта камера синхронизирует информацию о поверхности ткани между раскройным столом и экраном маркера. Это позволяет визуально управлять выравниванием шаблонов для одежды из полосок или клетки и инженерных принтов. Известные технические недостатки связаны с плохим качеством изображения, низкой точностью, низкой эффективностью и высокой трудоемкостью ручной операции4.

Рисунок 3 (слева направо): Высокопосаженные камеры для выравнивания рисунка ткани от Zünd, Lakeview Technology и Bullmer.

Morgan Tecnica настроила свою систему зрения иначе, чем другие производители. В то время как другие производители использовали одну готовую камеру (см. рисунок 3), Morgan Tecnica разработала несколько камер, специфичных для своей системы. Камеры установлены на расстоянии всего 50–60 сантиметров от рабочего стола, вместе с множеством источников света (см. рисунок 4). Для обеспечения более широкого угла обзора установлено четыре камеры, обрабатывающие данные совместно. Интенсивное освещение с относительно коротких расстояний может обеспечить более четкое изображение, повышая точность и полноту всей системы. Это также может облегчить управление камерами и источниками света в случае необходимости физических настроек. Кроме того, оптическая система, которая "видит" поверхность ткани, позволяет резать сублимационные ткани без создания отдельных маркеров, так как контуры печати обнаруживаются для линии реза, как показано на рисунке 4.

Рисунок 4: Система зрения Morgan Tecnica (слева) с несколькими низкоустановленными камерами (справа).

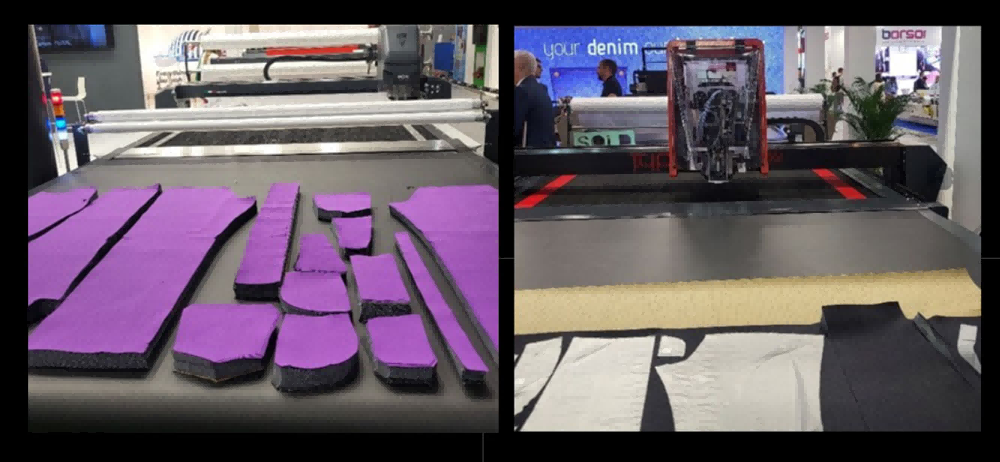

Оборудование для резки с улучшенными тяжеловесными возможностями также было представлено. Итальянская компания FK Group S.p.A. и IMA продемонстрировали свои модели резаков, Iron Heavy и Typhoon соответственно, способные резать стопы денимовой ткани толщиной 60 миллиметров (См. Рисунок 5). IMA также представила резак с наклонной плоскостью Maxima SP, который может резать жесткие плиты толщиной 5 мм для точного управления плоскими шаблонами. Немецкий производитель автоматических резаков Bullmer GmbH использовал модульные режущие инструменты для своего резака Premiumcut ELC, который может обрабатывать различные композитные материалы от ткани, резины до металла для различных промышленных применений. Здесь максимальная глубина резания варьируется в зависимости от материала.

Рисунок 5 (слева направо): Тяжелые резаки, продемонстрированные компанией FK Group и IMA

Автоматизация В Шитье

В противовес компетентному прогрессу в области технологий резки, автоматизированное шитье все еще находится на стадии развития своей базовой технологии. Известно, что автоматизация производства одежды чрезвычайно сложна. В большинстве коммерческих систем, доступных сегодня, возможности автоматизированного шитья ограничиваются простыми текстильными продуктами, такими как наволочки, простыни, полотенца и коврики. Эти типы продукции с прямыми швами и простой конструкцией являются первым поколением товаров, открывающих автоматизацию шитья. Производство этих продуктов становится более специализированным и разнообразным, чем раньше, и было продемонстрировано рядом компаний во время ITMA 2023. Было представлено несколько технологий для полностью автоматизированного производства простыней, полотенец и ковриков. Плоская однослойная структура этих изделий означает, что их можно просто закончить, порезав ткань и обработав края, но швейные техники могут различаться в зависимости от производственных потребностей. Системы для простыней и полотенец, продемонстрированные компаниями Texpa GmbH и Carl Schmale GmbH & Co. KG (Schmale Durate), обе базирующиеся в Германии, были оснащены устройствами для складывания и шитья, расположенными вдоль пути перемещения ткани. Благодаря множеству вариантов обрезки возможны декоративные эффекты (см. Рисунок 6). TPET завершила производство полотенец, применив оверлок для обработки краев вместо складывания, а итальянская компания Rimac S.r.l. выбрала метод пришивания ленты вокруг автомобильного коврика (см. Рисунок 6).

Рисунок 6 (по часовой стрелке, начиная с верхнего левого угла): автоматическая строчка полотенец от Schmale Durate, простыней от Texpa, ковриков от Rimac и полотенец от TPET

Присутствие различных технологий обработки было заметно в каждой системе. Как показано на рисунке 6, TPET использует металлическую пластину, прижимающую тканевый элемент к рабочему столу для вращения детали во время пристрочки её четырёх сторон. Другой тип манипуляторной техники — четыре захватчика — используется для подъёма, выгрузки и укладки готовых полотенец. Rimac применил сферические ролики, где массив роликов вращается во всех направлениях и транспортирует заготовку над швейным столом. Schmale Durate и Texpa используют несколько наборов цилиндрических валов для подачи и перемещения ткани вперёд. Хотя в этой конфигурации невозможно достичь вращения во всех направлениях, всё же возможно повернуть заготовку перпендикулярно.

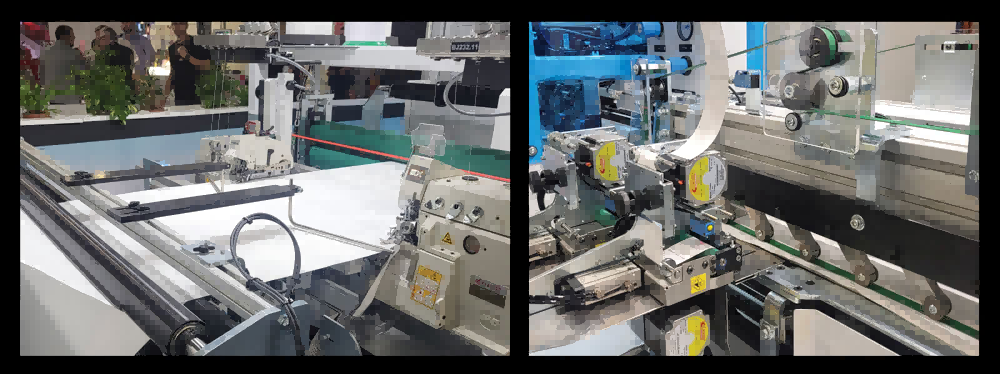

Для производства наволочек необходимо использовать более одного слоя ткани. Полностью автоматизированное производство наволочек начинается с двух слоев ткани, проходящих через подающие устройства прямо с рулонов (См. Рисунок 7). Они прошиваются по бокам двумя швейными машинами, расположенными на их пути, и режутся на определенную длину в зависимости от размеров подушки. Двигаясь по конвейеру, заготовка поворачивается на 90 градусов, и третий шов завершается одновременно с вставлением этикетки продукта. Затем следует термообработка несшитой стороны для защиты края от осыпания.

Рисунок 7: Полностью автоматизированная машина для производства наволочек от Automatex, демонстрирующая подачу и прошивку (слева) и маркировку (справа).

Производитель подушек — который является отдельной системой от производителя наволочек — был продемонстрирован шведской компанией ACG Kinna Automatic (См. Рисунок 8). Он требует предварительно сшитой наволочки для начала работы, которую можно получить с помощью системы, описанной выше. Предварительно сшитая наволочка загружается в систему оператором и заполняется наполнителем. Она перемещается по конвейеру, и открытый шов закрывается (См. Рисунок 8). Производитель подушек включает два простых этапа: заполнение и закрытие, но примечательно то, что трехмерные изделия могут быть обработаны автоматическими системами. Ожидается, что sooner or later начальный этап загрузки будет механизирован, сделав систему полностью автоматической.

Рисунок 8: Автоматический производитель подушек от ACG Kinna Automatic, демонстрирующий заполнение (слева) и закрытие (справа)

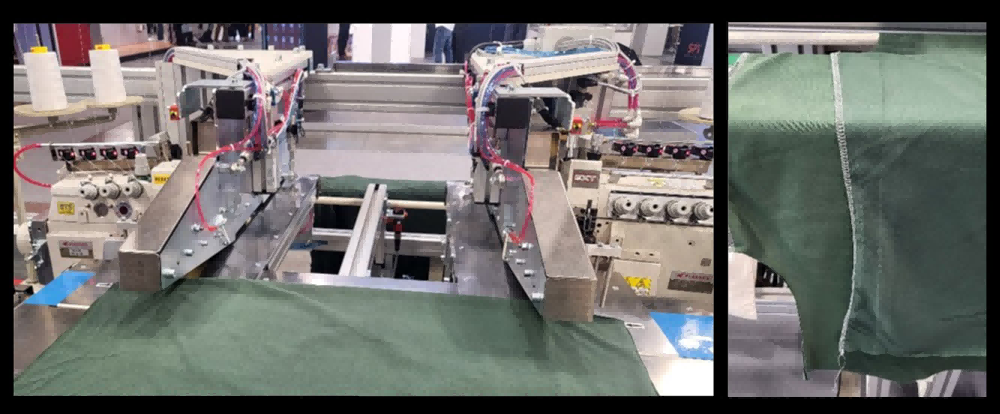

Одно новое изобретение было представлено в швейной машине для футболок, показанной компанией Texpa. Она демонстрирует автоматическую функцию строчки для соединения швов в потоковой форме, тогда как другие компании продолжают использовать прямые швы. Машина Texpa была оснащена двумя оверлоками, расположенными на переменном расстоянии (См. Рисунок 9). Когда два слоя ткани футболки — передняя и задняя части — загружены оператором, швейные машины начинают создавать боковые швы с обеих сторон одновременно. Пока стежки делаются при движении ткани вперед, машины также перемещаются вправо и влево на предопределенное расстояние и с определенной скоростью. Это движение приводит к закругленным боковым швам, формирующим форму футболки.

Рисунок 9: Машина для футболок Texpa с возможностью криволинейной строчки (слева) и получившийся шов (справа)

Этот подход к пошиву футболок в некоторой степени сопоставим с тем, что реализовала немецкая компания Nähmaschinenfabrik Emil Stutznaecker GmbH & Co. KG (Mammut) в производстве матрасов, поскольку как заготовка, так и швейная машина движутся. В автоматическом стегальном станке Mammut большая рама плотно удерживает несколько слоев прямоугольных заготовок, пока головка для шитья перемещается во всех направлениях, оставляя стежки в узорах. Синхронизированное движение верхней швейной головки дополняется нижней головкой с челноком под заготовкой. Таким образом, Mammut создает двойные стежки в различных узорах стегания. Пустотелая рама позволяет нитям иглы и челнока переплетаться в любой точке. Общая конфигурация автоматического стегального станка схожа со структурой автоматических гильотин, где резак закреплен на поперечной балке, перемещающейся над заготовкой.

Рисунок 10: Технология мобильной камеры от Fast Sewn

Однако использование полой рамы не всегда будет возможно при стачивании тканевых деталей большего разнообразия в их форме и размере, таких как во время производства одежды. Компания из Дании, Fast Sewn (Mikkelsen Innovation ApS), предложила инновационный метод, называемый «мобильной полостью», для автоматизированной сборки одежды (Смотри рисунок 10). Стolley для шитья состоит из нескольких конвейерных лент, которые транспортируют рабочую деталь, но лента успешно обходит место шитья, создавая мобильную полость вокруг челнока. В этой конфигурации гибкая рабочая деталь всё ещё получает поддержку и движение в процессе, пока переплетение между игольной и челночной нитями происходит в любом месте на рабочей детали. От этой относительно новой компании ожидают запуска коммерческого оборудования на рынок в будущем.

Одна из ведущих компаний в области автоматизированного шитья, расположенная в Атланте, Softwear Automation Inc., не приняла участия в ITMA 2023. Её представление Sewbot® в 2012 году перевернуло производство одежды, предложив создание одежды без традиционных работников текстильной промышленности. Система использует комбинацию запатентованной высокоскоростной технологии зрения и лёгкой робототехники, которая отслеживает части ткани и управляет перемещением заготовки через обычные швейные машины. Специализируясь на производстве футболок, Sewbot был представлен как сервисный контракт с ежемесячной платой, начиная от 5000 долларов за единицу. Как ранее сообщалось в журнале Textile World, автоматизированная линия по производству футболок могла изготовить рубашку с воротником за 162 секунды.

Альтернативные технологии шитья

С другой стороны, альтернативные технологии шитья были более заметны, чем раньше, на ITMA. Они могут заменить операции формирования стежков, такие как ультразвуковая сварка, склеивание и вышивка печатью. Эти операции могут считаться более простыми в управлении без участия человека по сравнению с традиционным шитьем. Ультразвуковая сварка и склеивание не являются новыми технологиями, но на ITMA были представлены их расширенные применения.

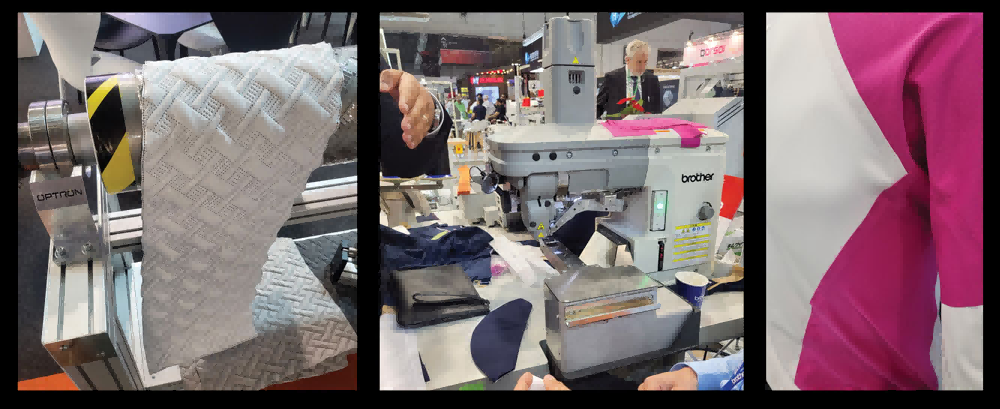

Испанская компания Optron Textile Machinery представила каландровые валы, которые могут создавать сваренные линии стежков для стёганых изделий на одеялах или матрасах (см. рисунок 11). Крупные производители швейных машин Juki Corp. и Brother Industries Ltd., оба базирующиеся в Японии, также продемонстрировали несколько сварочных машин, способных соединять термопластичные ткани. Согласно Хейзу и Маклафлин7, сварные швы менее долговечны, но создают более мягкие и гладкие соединения, чем прошитые или склеенные швы.

Рисунок 11 (слева направо): Альтернативные технологии шитья включают сварное квилтинговое оборудование Optron; и склеивание швов Brother, а также получаемые швы

Склеивание с помощью клея похоже, но отличается от сварки, так как соединение достигается за счет затвердевания клеящего материала, помещенного между слоями заготовок. Типичные клеящие материалы представлены в виде ленты, которая активируется под воздействием тепла и давления, соединяя швы путем плавления через структуру ткани. Склеивание возможно практически для всех ненаправленных тканей с некоторыми ограничениями, такими как пористые материалы8. Brother привлек значительное внимание на ITMA своим склеивающим оборудованием, оснащенным подачей жидких клеевых материалов (см. Рисунок 11). Сообщается, что склеенные швы для одежды гладкие и менее заметны, чем прошитые швы.

Рисунок 12: Печатная вышивка в качестве альтернативы шитью от Kornit Digital

Другой пример технологии без шитья был продемонстрирован компанией Kornit Digital. Была представлена техника печатной вышивки как часть её цифровой производственной линии футболок. Принтеры прямой печати на текстиль были улучшены для качественного производства, способного имитировать трёхмерные декоративные элементы, такие как вышивка. Как показано на рисунке 12, было непросто различить между стежками и принтами даже вблизи. Основное преимущество использования печатной вышивки заключается в цифровом контроле над производственными процессами. Не оставляя ничего на изнаночной стороне ткани, она также сохраняет лёгкость и мягкость материала вместо того, чтобы добавлять интенсивные стежки вышивки.

Текстильная промышленность 4.0

Текстильная промышленность находилась на переднем крае трех предыдущих промышленных революций и активно адаптируется к четвертой, которая происходит в настоящее время. Инициированная и поддерживаемая развитием информационных технологий, основные инновации для Индустрии 4.0 основаны на цифровой трансформации. Она стремится объединить реальный и виртуальный миры через киберфизические системы и соединяет людей и машины через Интернет вещей (IoT). Это позволяет производителям одежды отслеживать проблемы производства в реальном времени и управлять ходом производства удаленно, делая текстильные фабрики умными. Ключевыми элементами технологии являются IoT и взаимодействующая сеть. Главная цель — максимальное повышение эффективности и производительности производства. Как было продемонстрировано на ITMA 2023, Индустрия 4.0 является актуальным термином для многих текстильных компаний с множеством надвигающихся технологических инноваций. Учитывая Индустрию 4.0, множество машин для раскроя и шитья.

производители активно занимаются разработкой программного обеспечения, стремясь расширить возможности своего оборудования. На ITMA было найдено несколько примеров. Zünd Systemtechnik сотрудничает с португальской компанией Mind Technology для укрепления пользовательского интерфейса. Juki продолжает подключать свои аппаратные устройства к сетевой системе, называемой JaNets1. Mammut запустил собственную линейку программных продуктов, которая отслеживает состояние работы машин, формирует аналитические отчеты о проблемах производительности и предлагает предсказуемое обслуживание. ACG Kinna Automatic работает над разработкой программного обеспечения для усиления своей технологии, не только для повышения точности совмещения рисунков, но и для проверки и управления дефектами ткани эффективно.

Что касается контроля качества, в него более активно внедряются передовые технологии, такие как машинное обучение и искусственный интеллект. Долгое время системы контроля качества не были автономными и требовали, чтобы операторы оборудования оставались бдительными и обнаруживали дефекты продукции. Опираясь на труд человека, некоторые дефекты часто оставались незамеченными до тех пор, пока готовая продукция не достигала конечного пользователя. Благодаря недавним достижениям в области технологий зрения, искусственный интеллект теперь заменяет человеческих инспекторов и помогает оптимизации производства, предлагая решения, основанные на данных. На ITMA компания Serkon Tekstil Makina продемонстрировала новую систему контроля ткани, работающую на основе глубоких технологий зрения и искусственного интеллекта. Ее система предназначена для управления не только поверхностными дефектами, но также переходами цветов.

Другая видимая область, освоенная искусственным интеллектом, — это креативный дизайн. Слиянием искусственного интеллекта с компьютерно-опосредованными системами проектирования (CAD) умная система CAD автоматически создает цифровые дизайны на основе данных из различных источников и предоставляет профессиональные рекомендации для новых дизайнов. Это позволяет людям с ограниченными знаниями в области дизайна создавать продукты для себя, что поддерживает самый первый этап производства по требованию. Стартап Myth.AI представил на ITMA инструмент для дизайна узоров на базе ИИ, который визуализирует уникальные бесконечные варианты новых дизайнов всего за несколько кликов.

В то же время, следующая революция — Промышленность 5.0 — уже идет в текстильной промышленности, пока многие отрасли все еще находятся на этапе Промышленности 4.0. Согласно Европейскому Союзу, Промышленность 5.0 обсуждает ценности за пределами производительности и эффективности производства. Смещая акцент с экономических на социальные ценности, она добавляет устойчивое развитие и человеко-ориентированные решения к Промышленности 4.0. Однако сама концепция не нова. Экологические, социальные и корпоративные стандарты управления (ESG) или подходы «тройного дна» подчеркивались на протяжении последних десятилетий на разных уровнях по всему миру. Промышленность 5.0 напоминает нам, что человеческие, экологические и социальные аспекты являются корпоративной социальной ответственностью для текстильной и модной индустрии. Поддерживая Промышленность 5.0, конкретные примеры оборудования в осязаемых и неосязаемых форматах предполагаются как доминирующие на будущих ITMA.

Путешествие развития

Технологические инновации, представленные на ITMA 2023, были подведены итоги для подчеркивания продвинутого состояния автоматизации в процессах кроя и шитья одежды. Прогресс был явно виден как в качестве, так и в количестве. Было заметно больше разнообразных применений технологий автоматического кроя и шитья по сравнению с ITMA 20191. Ключевые тенденции в кроении включали бесшовную интеграцию оборудования до и после кроя, популярность систем оптического совмещения шаблонов и улучшенную способность к обработке толстых материалов. В отличие от кроя, автоматизация шитья все еще находится в активной фазе развития ключевых технологий, что позволяет автоматизировать только ограниченный ассортимент продукции. Направление этого пути развития показывает, что текстильная и легкая промышленность делает стабильные шаги каждый день к четвертой промышленной революции и Индустрии 4.0.

References

1. Suh, M. (2019). Автоматизированная резка и шитье для промышленности 4.0 на ITMA 2019. Журнал текстильной и легкой промышленности, Технология и управление. Специальный выпуск, 1-13.

2. Aeppel, T. (2022). Роботы нацелились на новую работу: пошив джинсов, Reuters, Получено в июле 2023 из https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/.

3. Davies, G. (2021). Как работает производство по запросу для брендов модной индустрии? Techpacker, Получено в июле 2023 из https://techpacker.com/blog/design/fashion-on-demand-manufacturing/.

4. Li, R., Zhao, S., и Yang, B. (2023). Исследование состояния применения технологии машинного зрения в процессе производства мебели. Прикладные науки, 13(4), 1-14.

5. Фрэнсис, С. (2019), SoftWear Automation запускает Sewbots как услугу, Robotics and Automation News, Получено в июле 2023 из https://roboticsandautomationnews.com/2019/02/05/softwear-automation-launches-sewbots-as-a-service/20847/#:~:text=For%20a%20monthly%20fee%20starting,and%20three%20shifts%20a%20day.

6. Textile World (2019). Sewbots® Преобразуют Производство Швейных Изделий, Textile World, Получено в июле 2023 из https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-products-industry/.

7. Хейз, С. и Маклафлин, Дж. (2015). Шитье текстиля, В сборнике J. Джонса и G.K. Стилиоса (ред.) Соединение Текстиля (стр. 66-122). Состон, Великобритания: Woodhead Publishing.

8. Саркар, Дж., Рифат, Н. М., Сакиб-Уз-Заман, М., Аль Фарук, М. А., и Протой, З. Х. (2023). Современные технологии в производстве одежды. В сборнике М. Рахмана, М. Машуда и М. Рахмана (ред.) Современные технологии в текстильной промышленности: От волокна до одежды (стр. 177-231). Сингапур: Springer Nature.

9. Мюллер, Дж. (2021). Включая технологии для Индустрии 5.0, Европейская комиссия, Получено в июле 2023 из https://op.europa.eu/en/publication-detail/-/publication/8e5de100-2a1c-11eb-9d7e-01aa75ed71a1/language-en.

Примечание редактора: доктор Минёнг Сух является ассистент-профессором в колледже текстильной промышленности Уилсона при университете штата Северная Каролина, Рэли, Северная Каролина, в отделе текстиля и одежды, технологий и управления. Эта статья была адаптирована для журнала Textile World из статьи доктора Сух, опубликованной в Журнале колледжа текстильной промышленности Уилсона университета штата Северная Каролина по вопросам текстиля и одежды, технологий и управления (JTATM).

Январь/Февраль 2024