Automatisk Skäring & Sömning För Industri 4.0

13 februari 2024

Tekniken som presenterades på ITMA 2023 visar tydligt att textil- och konfektioun industrien gör stadiga framsteg mot Industri 4.0.

Av Dr. Minyoung Suh

Till skillnad från andra industrier, där många olika produkter har tillverkats utan större beroende av människlig arbetskraft under de senaste decennierna, har automatisering gjort långsamma framsteg inom konfektioutillverkning. Jämfört med styva material som plast och metall är tyger kända för att ha mycket högre frihet vid transport. Tyger deformeras betydligt även under en mycket liten belastning, såsom egenvikt eller luftmotstånd. Denna egenskap skapar extremt stora utmaningar när man utformar maskiner för att hantera flexibla textilmaterial. Trots fortsatta framsteg inom tekniken verkar fullständig automatisering av konfektioutillverkning fortfarande vara en otillgänglig vision, åtminstone för tillfället.

Amazon lanserade på-begäran-tillverkning av kläder 2015 och patentade sin automatiserade klädproduktionsfabrik 2017. Anläggningarna inkluderar att skriva ut kundtillhandahållna mönster på textilier, skära stoffet till en anpassad storlek och form, och sammansätta kläderna utan att bero på människors arbete. Amazons tjänst riktar sig mot produktion av på beställning tillverkade T-shirts, vilka är relativt enkla i sin design och struktur. Det tar vanligtvis några veckor från order till leverans. Dock, med tanke på att det traditionellt tar 12 till 18 månader att ha en klädkollektion klar för marknaden, är det revolutionerande att kunna förkorta lead timen på ett sådant märkliggörande sätt.

Produktion på begäran eller just-in-time-produktion är inte ett nytt koncept inom mode. Historiskt sett tillverkades varje klädesplagg på beställning. Men bristen på kvalificerad arbetskraft och tillgängliga resurser betydde att det tog lång tid och var mycket kostsamt att producera ett enda klädesplagg innan industrialiseringen. När textilbranschen gick över till färdigtillklädda produkter under 1800- och 1900-talen blev textilprodukterna mer tillgängliga och billigare när industrin blev mekaniserad och växte snabbt under den industriella tiden. Mer nyligen har det moderna begreppet om produktion på begäran – som fokuserar på att tillverka kläder bara när någon behöver dem inom en rimlig tidsram och till en skälig pris – varit en stor genombrott i färdigtillklädda marknaden. Teknologiska framsteg är avgörande drivkrafter för att leda och stödja övergången till produktion på begäran.

På ITMA 2023 arrangerade Kornit Digital, som har sitt högkvist i Israel, en presentation under mottoet ”Digital produktion går i huvudströmmen.” Företaget framhöll sina slutna produktionsanläggningar för kravbaserad tillverkning där de senaste tillverknings teknologierna har integrerats i en T-shirt-produktionslinje. Den börjar med användarvänligt designprogramvara. Den 3D-simulerade virtuella klädningen möjliggör att kunder kan utvärdera och färdigställa sina designbeslut. Unika, anpassade designer skrivs ut digitalt med en direkt-till-klädesföremål-skrivare, där även fixering administreras smidigt. De färdiga produkterna packas automatiskt och skickas ut för leverans. Under hela processen hanteras varje mätbar och omätbar resurs av streckkoder, såsom utskriftsdesigner, tygstoffbeslut och information om storlek och passform, bland annat. Även om Kornit inte i detalj framhävde klipp-och-sy-processerna för T-tröjorna, kan automatiskt klippande och sammansättning vara involverat på något sätt.

Automatiserad tillverkning av sydda produkter är en förutsättning för att möjliggöra produktion på begäran. Tack vare datorstödda designverktyg och nätverksystem digitaliseras och hanteras produktutvecklingsprocesser fortfarande på avstånd, men skär-och-sy operationer beror fortfarande starkt på kvalificerad människokraft för handpåläggande sammansättning. Elektriska symaskiner har bistått modeindustrin i mer än 100 år, men beroendet av människors manuala färdigheter och erfarenhet har inte minskat lika mycket som förväntat. Betydande framsteg är de semi-automatiserade syssystem som introducerats på marknaden, där en människlig operatör laddar och justerar arbetsstycken till maskinen. Symautomatisering anses vara den sista biten i puslet som avslutar övergången till en ny revolutionär era i framtiden för mode.

Eftersom den globala klädmärkten har en värde av cirka 1,52 biljoner dollar2, har tillverkning på begäran dykt upp som en spelare som kan förstärka den globala ekonomin samtidigt som livskvaliteten förbättras. Fördelen kommer inte att vara begränsad till modakonsumenter som tar del av nöjande produkter till en rimlig pris just i tid. Det gör det möjligt att skapa en mer etisk arbetsmiljö för produktutvecklare genom att ta bort trycket från säsongsslip och lagerhantering. Mindre avfall genereras eftersom varje produktion garanterar faktiska försäljningar3. Personalisering kan göra att kunderna blir emotionellt knutna till det de skapar och köper, och därför blir produkternas livslängd förlängd, vilket vänder modemarknaden för hållbara utvecklingar.

Baseras på observationer och diskussioner med maskinproducenter under ITMA 2023 introducerar denna artikel nyanlända tekniska framsteg inom automatiserad konfektiomsproduktion. ITMA är den största internationella textil- och klädmaskinteknologikutställningen som hölls var fjärde år. År 2023 omfattade evenemanget 18 sektorer för olika tillverkningssektorer, inklusive spinnande, vävande, strömning och tryckande, bland andra sektorer. De två sektorerna som utforskats och undersökts djupare i denna artikel — automatiserade skarsystem och automatiserade syenheter — fanns under avdelningen för klädselstillverkning. Genom att illustrera flera exempel på automatiserat utrustning framhålls nya funktioner och nyckeltrender för skarsy- och syteknik inom konfektion. Genom att granska rapporten från ITMA 2019 (se ” Automatiserade Skarsy- och Syutvecklingar ,” Textile World, Mars/April 2020), kan läsare få mer insikt i var textil- och konfektiomstekniken har varit, är och kommer att gå.

Automation i skärning

Skärningsrum i klädfabriker har mekaniserats och digitaliserats konstant under de senaste 60 åren sedan Gerber Technology lanserade det första automatiserade skärningssystemet på 1960-talet. Idag är datorsjälvtaliga (CNC) skärare bredt spridda och antagna av många klädfabrikanter som arbetar med storskalig produktion. Flertalet skärningstekniker har utvecklats för olika tillämpningar, inklusive blad, laser, vattenstråle, plasma och ultralydstekniker. När den automatiserade skärningstekniken når sin mognad fokuserar skärariefabrikanterna på utvecklingen av bistånds-system som maximera skärningseffektiviteten.

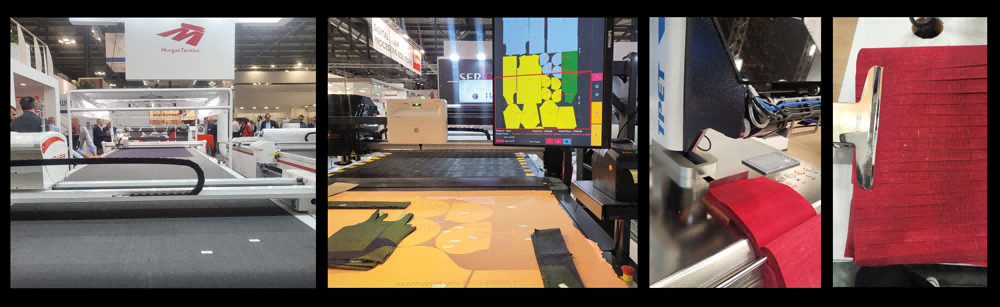

Flera stora tillverkare av CNC-skärare deltog i ITMA 2023. Morgan Tecnica S.p.A., som har sitt högkvist i Italien, är en av de synliga ledarna inom skärinnovationer. Zünd Systemtechnik AG från Schweiz och Kuris Spezialmaschinen GmbH från Tyskland är också stadiga nyckelspelare. Serkon Tekstil Makina från Turkiet fortsätter att växa. Utifrån observationer av de automatiserade skärsystemen som visas under ITMA 2023 kan de viktigaste tekniska egenskaperna karaktäriseras i tre punkter som följer: smidiga integreringar av utrustning före och efter skärning; populäriteten av optiska mönsteranpassningssystem; och förbättrad kapacitet för tunglastskärning.

En av de märkbara funktionerna i den senaste skarutekvipmenten är att systemintegrationen är mer justerad än någonsin förut. Flera tillverkare presenterade sina skarare tillsammans med annan utrustning i en rad som imiterar en faktisk produktionss kick, såsom tyginspektörer, spredare och mönsteretikettörer. Till exempel visade IMA S.p.A., baserat i Italien, sin ”Syncro Cutting Room” där utrustning – inklusive en tygrullladdare, en spredare, en automatisk skarare och en etikettör – kan kombineras på olika sätt. Spredare och etikettörer är inte ny teknologi, men den smidiga integrationen mellan utrustningen var i fokus under maskindemonstrationerna under ITMA.

Figur 1 (från vänster till höger): Luftblåsare på Kuris A23-spredaren och Orox VRun-spreadern

Kuris presenterade en spridare med luftblåsare i samband med sin skärare (Se figur 1). Luftblåsning möjliggör precist och exakt kontroll av elastiska tyger. En komprimerad luftförsörjning på upp till 6 bar jämnar ut och förhindrar att de skurna kanterna på tyget rullar ihop. Den hjälper också att blåsa bort veck från varje lager, vilket minimerar människlig intervention under spridningen. Vibrerande plattor är monterade för att hjälpa till att lösna onödig spänning på tyget. Orox Group S.r.l., Italien, introducerade också en spridare med komprimerad luft på 100 liter per minut (7 bar). Dess spridningsstav är utrustad med knappar för fjärrstyrning för att maximera operatörens produktivitet (Se figur 1).

Även om skärning till stor del har automatiserats sedan 1900-talets slut, har den fortfarande varit starkt beroende av mänskligt arbete för att sortera och packa ihop de skurna bitarna. Medan tekniken har utvecklats, har etikettmaskiner integrerats i skärarmen och bistått vid manuellt avlastningsprocesser. Etikettmaskinernas funktioner verkar ha diversifierats till flera olika metoder. Morgan Tecnica fortsatte med att klistra på termiskt utskrivna etiketter direkt på de skurna bitarna genom att lägga till en ytterligare tvärstolpe för etiketteringsändamål (Se figur 2). En annan metod demonstrerades av Serkon Tekstil Makina, som placerade en projektionsskärm som visar mönsterlayouter och relaterad information över skärbordet (Se figur 2). Laserprojektion har tidigare implementerats för skärning av läder, där icke-rektangulära material med komplexa geometrier måste upptäckas och lokaliseras på bordet innan skärningen. Denna teknik är nu vanlig och hjälper till vid sortering och avlastning av skurna bitar. TPET från Kina presenterade en stämpelmaskin som trycker information direkt på varje skuren bit efter avlastningen (Se figur 2).

Figur 2 (vänster till höger): Various typer av etikettmaskiner — utskriven etikett av Morgan Tecnica, lasersprojektion av Serkon Makina, och en stämpelmaskin och stämpade tyestycken av TPET

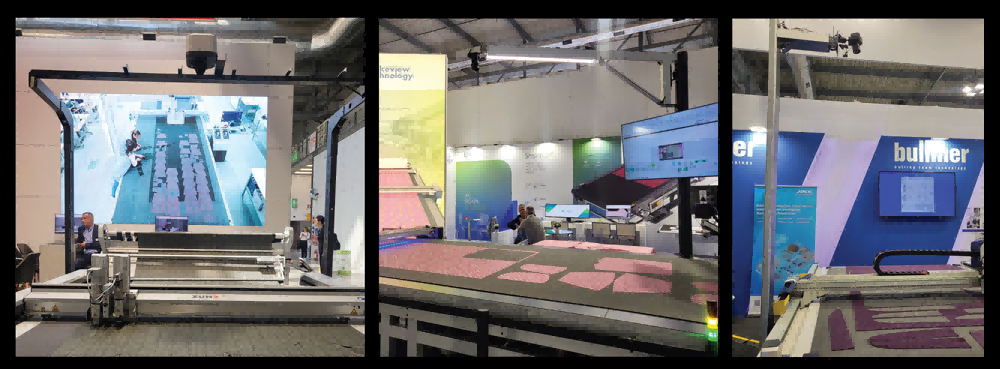

Sikteknik för mönsterjustering har blivit mer mainstream än någonsin tidigare. Maskinvisionsteknik samlar in information från visuella resurser, upptäcker optiska egenskaper på ytan, positionerar och hanterar dem interaktivt. Mönsteranslutning med hjälp av optiska enheter infördes tidigt 2010-tal, och tekniken fortsatte att utvecklas under de senaste decennierna. Som ett resultat var de flesta skärare på ITMA 2023 utrustade med en högt monterad kamera (se figur 3) som registrerar ytegenskaperna hos skärbrädor i realtid. Genom att identifiera designmönster på stoffytan synkroniserar denna kamera informationsutbytet mellan skärbrädan och markeringsskärmen. Detta möjliggör visuell administration av mönsterjustering för kläder gjorda av rutor eller rockmönster och konstruerade trycksaker. Tekniska brister är kända för att vara kopplade till dålig bildkvalitet, låg noggrannhet, låg effektivitet och hög arbetsintensitet vid manuell operation.

Figur 3 (vänster till höger): Höjdp placerade kameror för tygmönsteralignerings av Zünd, Lakeview Technology och Bullmer.

Morgan Tecnica har konfigurerat sitt visionsystem annorlunda än andra tillverkare. Medan andra tillverkare antog en enda kommersiell färdigkameramodell (Se figur 3), har Morgan Tecnica utvecklat flera kameror som är specifika för sitt system. Kamerorna monteras så lågt som 50 till 60 centimeter från skärbrädan, tillsammans med många ljuskällor (Se figur 4). För att säkerställa en bredare synvinkel har fyra kameror installerats och bearbetar data i samarbete. Intensivt lys från relativt korta avstånd kan ge klarare syn, vilket förbättrar noggrannheten och fullständigheten av hela systemet. Det kan också vara enklare att hantera kamerorna och ljuskällorna om fysiska justeringar krävs. Dessutom gör det optiska systemet som ”ser” stoffytan det möjligt att skära sublimationsuppskriftade stoff utan att skapa separata märken eftersom tryckkonturerna upptäcks för en skärningslinje, som visas i figur 4.

Figur 4: Morgan Tecnica Vision System (vänster) med flera lågt monterade kameror (höger).

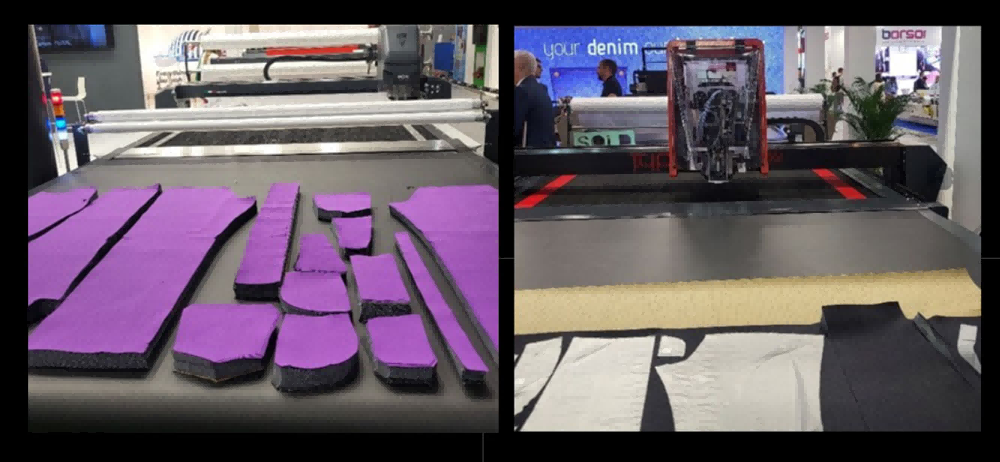

Skärutrustning med förbättrade kapaciteter för tunga arbetsuppgifter var också på utställning. FK Group S.p.A. baserat i Italien och IMA visade sina skarmodeller, Iron Heavy och Typhoon, respektive, som kan skära stavar av jeansstoff som är 60 millimeter tjocka (Se Figur 5). IMA presenterade även en lutande skärmaskin, Maxima SP, som kan skära hårdplattor som är 5 mm tjocka för noggrann hantering av platta mönster. Bullmer GmbH, ett tyskt företag inom automatiserade skärverktyg, använde modulära skärverktyg för sin Premiumcut ELC-skärare, som kan hantera olika sammansatta material från tyg, gummiband och metall för tillämpningar inom olika industrier. Här varierar den maximala skärdjupet beroende på materialet.

Figur 5 (från vänster till höger): Tunga skärare som demonstrerades av FK Group och IMA

Automation i syning

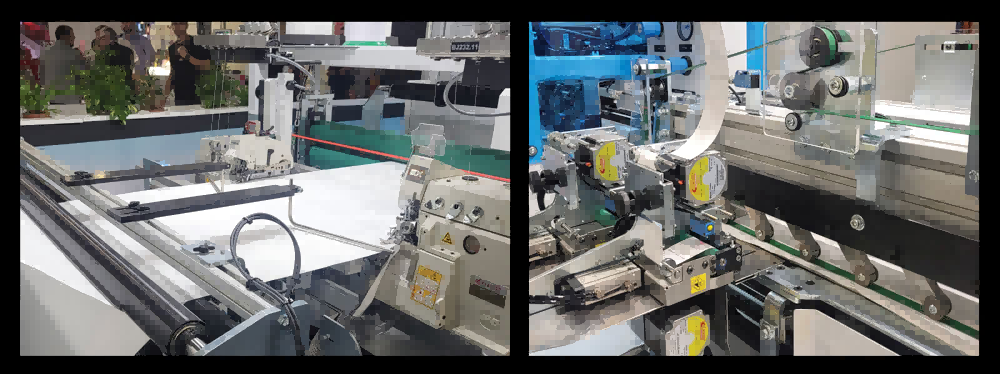

I motsats till den kompetenta utvecklingen inom skärteknik är automatiserad syning fortfarande mitt i utvecklingen av sin kärnteknologi. Det är notoriskt svårt att automatisera klädselsammansättning. I de flesta kommersiella system som för närvarande finns tillgängliga är möjligheten till automatiserad syning begränsad till enkla textilprodukter som kuddslipor, sänglakan, handdukar och mattor. Eftersom dessa produkter har enkel struktur och endast raka sömningar involveras, är de de första generationsprodukterna som pionjärer inom syautomatisering. Automatiserad produktion av dessa produkter ser mer specialiserad och diversifierad ut än tidigare och detta demonstrerades av flera företag under ITMA 2023. Flertalet tekniker för fullständigt automatiserad produktion av sänglakan, handdukar och mattor var på visning. Den platta, enskiktiga strukturen hos dessa produkter betyder att de enkelt kan färdigställas genom att skära stoffet och avsluta kanterna, men syteknikerna varierar beroende på produktionsbehov. Systemen för sänglakan och handdukar, som demonstrerades av Texpa GmbH och Carl Schmale GmbH & Co. KG (Schmale Durate), båda baserade i Tyskland, var utrustade med vik-och-sy-stickmaskiner placerade längs vägen där stoffet transporterades. Med flera beskurningsalternativ är dekorativa effekter möjliga (Se figur 6). TPET avslutade handduken genom att använda överlockssöm för att täcka kanterna istället för att vika, medan det italienska företaget Rimac S.r.l. valde att sy en kant runt en bilmatte (Se figur 6).

Figur 6 (moturs från övre vänstra hörnet): Automatisk syning av handdukar av Schmale Durate, sänglakan av Texpa, mattor av Rimac och handdukar av TPET

Det var uppenbart att olika hanteringstekniker användes i varje system. Som syns i figur 6 använder TPET en metallplatta som trycker ned en tygbit mot arbetsbordet för att rotera biten medan dess fyra kanter syms. En annan typ av hanteringsmetod – fyra greppare – användes för att plocka upp, avladda och stapla de färdiga handduken. Rimac använde sfäriska rullar där rullarrader snurrar omni-direktionellt och transporterar arbetsstycket över sybordet. Schmale Durate och Texpa använder några set cylinderroller för att mata in och driva tyget framåt. Även om omni-direktionella rotationer inte är möjliga i denna konfiguration, är det fortfarande möjligt att vända arbetsstycket vinkelrätt.

Mer än en enda tyglager måste integreras för kuddslipproduktion. Fullt automatiserad kuddslipproduktion börjar med att två tyglager passerar genom foderare in i systemet direkt från tygrollen (Se figur 7). De samfogas på varje sida av två symaskiner som är placerade på deras väg och skärs till en viss längd beroende på kuddens dimensioner. När det flödar på en konvayer, vänds arbetsstycket till 90 grader och den tredje samfogningen slutförs samtidigt som en produktsedel infogas. Värmebehandling följer på den osamfogade sidan för att skydda kanterna från att lossna.

Figur 7: Fullt automatiserad kuddslipsmaskin av Automatex som visar fodering och samfogning (vänster) och märkning (höger).

En kuddtillverkare – som är ett separat system från kuddomslagsmaskinen – demonstrerades av det i Sverige baserade företaget ACG Kinna Automatic (Se figur 8). Det kräver en förutsatt sammanstött kuddomslag för att komma igång, vilket kan erhållas med hjälp av ett system som beskrivs ovan. Det förutsatta kuddomslaget laddas på systemet av en människa och fylls sedan med fyllningsmaterial. Det flödar längs en transporter och den öppna sömmen stängs (Se figur 8). Kuddtillverkaren inkluderar två enkla operationer för fyllning och stängning, men det är imponerande att se hur 3D-produkter kan hanteras och bearbetas via automatiserade system. Det förväntas att den inledande laddningssteget tidigare eller senare kommer att mekaniseras, vilket gör systemet fullständigt automatiserat.

Figur 8: Automatiserad kuddtillverkare av ACG Kinna Automatic som illustrerar fyllning (vänster) och stängning (höger)

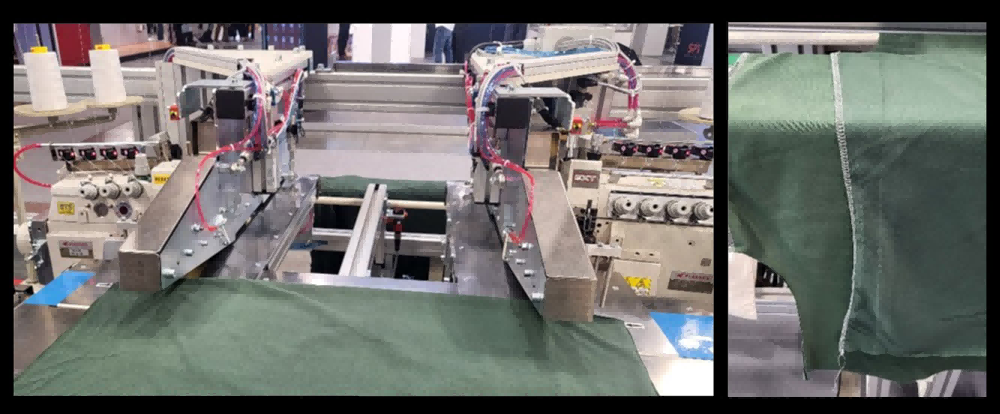

Ett nytt uppfinning sågs i T-skorthandsksmaskinen som presenterades av Texpa. Den visade en automatiserad syförmåga för att sy sömmar i en strömlinjeformad form, medan andra företag håller på att sy raka sömmar. Texpas maskin var utrustad med två överlockssyare placerade i variabel avstånd (Se figur 9). När två lager av T-skorthandska, framsidan och baksidan satts ihop av en människooperatör, börjar symaskinerna skapa sidsöm på vardera sida samtidigt. Medan sticket görs genom att flytta tyget framåt, reser sig maskinerna också höger och vänster för ett förbestämt avstånd och hastighet. Denna rörelse resulterar i krökta sidsöm som formerar en T-shirt.

Figur 9: Texpa T-shirts-maskin med krökt syförmåga (vänster) och den resulterande sömmen (höger)

Denna metod för tröjtsyssling är till viss del jämförbar med vad Nähmaschinenfabrik Emil Stutznaecker GmbH & Co. KG (Mammut), som har sitt säte i Tyskland, har implementerat för madrassproduktion på grund av att både arbetsstycke och symaskin rör sig. I Mammut automatiska kvilteraren håller en stor ram flera lager av rektangulära arbetsstycken stramt fast medan en syhuvud reser omni-direktionellt för att lämna nålstreck i mönster. Genom att göra en synkroniserad rörelse med det övre syhuvudet finns ett motsvarande syhuvud med en spool under arbetsytan. På detta sätt skapar Mammut dubbel låsning i olika kviltmönster. En tom ram gör det möjligt för nål- och spooltrådar att bli förvävade på vilken plats som helst. Den totala konfigurationen av den automatiserade kviltningsmaskinen liknar strukturen hos automatiserade skärarmärken där ett skärhuvud är monterat på en korsbjälke som rör sig över arbetsytan.

Figur 10: Mobil Cavity-teknik av Fast Sewn

Användandet av en tom ram skulle dock inte alltid vara möjligt när man syr stoffbitar med större variation i form och storlek, som under konfektionsproduktion. Ett företag baserat i Danmark, Fast Sewn (Mikkelsen Innovation ApS), har föreslagit en innovativ metod, kallad "mobilt hållrumsteknik" för automatiserad klädesförsamling (Se figur 10). En sybord består av flera transporteringsbälten som transporterar arbetsytan, men bältet omgårdar framgångsrikt syplatsen genom att skapa ett mobilt hållrum runt spindeln. I denna konfiguration får den flexibla arbetsytan fortfarande stöd och drivs längs processen, medan ömsesidiga trådar mellan nål och spindeltråd sker var som helst på arbetsytan. Det relativt nya företaget förväntas släppa kommersiell maskinutrustning på marknaden på sikt.

En av de främsta företagen inom automatiserad syning, Softwear Automation Inc. med huvudkontor i Atlanta, var frånvarande på ITMA 2023. Introduktionen av Sewbot® år 2012 revolutionerade klädförsyningen genom sitt koncept att producera kläder utan traditionella textilarbeterska. Dess system använder en kombination av patentad höghastighetsvisionsteknik och lättviktrobotar som övervakar tycklipp och styr arbetsytan genom vanliga symaskiner. Specialiserat på T-shirt-produktion lanserades Sewbot som en serviceavtal för en månadlig avgift som börjar på 5,000 dollar per enhet. Som tidigare rapporterat i Textile World kunde en automatiserad T-shirt arbetslinje producera en krage-tröja på 162 sekunder.

Alternativa Sytechniker

På den andra handen var alternativa sytechniker mer synliga än tidigare på ITMA. De kan ersätta steg utförda av traditionell syning, såsom ultraljudssvetsning, klistrande och tryckt broderi. Dessa operationer kan anses lättare att administrera utan en människlig operatör jämfört med konventionell syning. Ultraljudssvetsning och klistrande är inte nya tekniker, men utökade tillämpningar presenterades på ITMA.

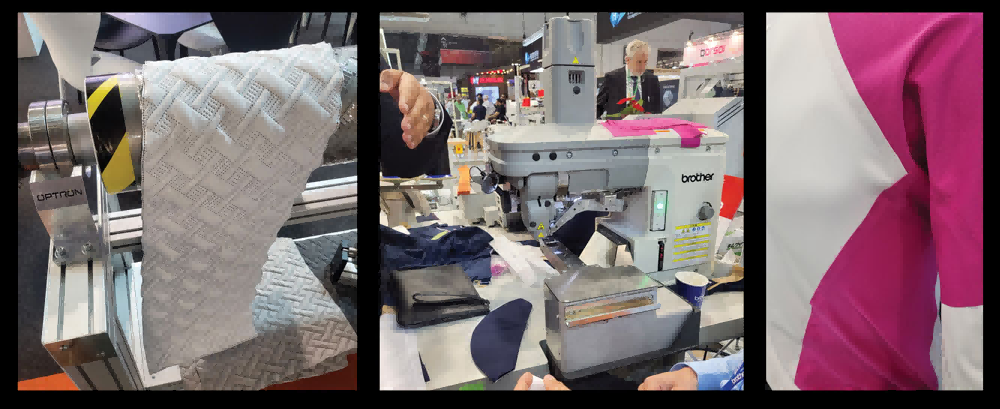

Optron Textile Machinery, baserat i Spanien, visade kalendervalk som kan skapa svetsade linjer av kviltsteg över en filt eller en madrass (Se figur 11). De stora symaskinföretagen Juki Corp. och Brother Industries Ltd., båda med huvudkontor i Japan, visade också flera svetsningsmaskiner som kan förena termoplastiska tyger. Enligt Hayes och McLoughlin7 är svetsade sömmar mindre hållbara, men skapar mjukare och slädrare kopplingar än sydda och klistrade sömmar.

Figur 11 (vänster till höger): Alternativa sytechniker inkluderar värmsammanköttning av Optron; och klistrade söm av Brother och de resulterande sömmarna

Klistrande är liknande, men olikt sammandragningsmetoden eftersom föreningen utförs genom att fördenska ett klistramaterial som placeras mellan lager av arbetsstycken. Typiska klistramaterial finns i form av band, vilket aktiveras under värme och tryck och förenar sömmar genom att smälta genom tygsstrukturen. Sammandragning är möjlig för nästan alla icke-fleece tyger med vissa begränsningar, såsom porösa material8. Brother drog mycket uppmärksamhet vid ITMA med sin sammandragningsmaskin utrustad med en vätskeklistrefodrare (Se figur 11). Klistrade sömmar för kläder rapporteras vara slädrigare och mindre synliga än sydda sömmar.

Figur 12: Skrivet broderi som en syalternativ av Kornit Digital

Ett annat exempel på syfri teknologi demonstrerades av Kornit Digital. En utskriven stickteknik framhölls som en del av dess digitala produktionslinje för T-shirts. Dess direct-to-garment-skrivare förbättrades tillräckligt för att producera kvalitet och imitera 3D-ytdekor som stickning. Som visas i figur 12, var det inte lätt att skilja mellan sticket och utskrifter ens från närheten. Ett stort fördel med att använda utskriven stickning är att kunna digitalt kontrollera tillverkningsprocesserna. Genom att inte lämna någonting på fel sida av tyget bevarar det också tygets lätta och mjuka egenskaper istället för att lägga till intensiva stickningsstreck.

Textilindustrin 4.0

Textilindustrin stod i främsta ledet under de tre tidigare industriella revolutionerna och anpassar sig aktivt till den fjärde revolutionen som pågår just nu. Utropskicket och drivkraften bakom detta kommer från informations teknologins utveckling, där de viktigaste innovationerna för Industri 4.0 bygger på digital transformation. Målet är att sammanfoga den faktiska och virtuella världen genom cyberfysiska system och att interconnecta människor och maskiner via Internet of Things (IoT). Detta möjliggör att klädselsproducenter kan övervaka tillverkningsproblem i realtid och styra produktionsframstegen på avstånd, vilket gör klädfabriker smarta. De nyckelelementen i tekniken är IoT och interoperabel nätverk. Det övergripande målet är att maximera produktions-effektiviteten och produktiviteten. Som bekräftat på ITMA 2023, är Industri 4.0 ett aktivt pågående begrepp för många textilföretag med en mängd tekniska innovationer på gång. Med Industri 4.0 i åtanke, finns det flera skarsnings- och symaskiner.

producenter är aktivt engagerade i programvaruutveckling, arbetar för att utöka möjligheterna hos sin maskinpark. Flera exempel hittades på ITMA. Zünd Systemtechnik har samarbetat med Portugalbaserade Mind Technology för att stärka sin användargränssnitt. Juki fortsätter att koppla sina maskiner till nätverkssystemet, som kallas JaNets1. Mammut lanserade sin egen serie programvaruprodukter som läser maskinernas driftstatus, formulerar analytiska rapporter om produktivitetsproblem och föreslår prediktiv underhåll. ACG Kinna Automatic arbetar på att utveckla programvara för att förstärka sin teknologi, inte bara för att förbättra noggrannheten i mönsteranpassning, utan också för att inspektera och hantera tygfel effektivt.

När det gäller kvalitetskontroll integreras avancerade teknologier mer aktivt, såsom maskininlärning och artificiell intelligens. I lång tid var kvalitetskontrollsystem inte autonoma och krävde att maskinoperatörerna förblev uppmärksamma och upptäckte produktfel. Genom att förlita sig på människobaserad arbetskraft slutade vissa fel ofta att märkas innan färdiga produkter nådde slutanvändaren. Tack vare nyligen gjorda framsteg inom visions teknik ersätter artificiell intelligens nu mänskliga inspektörer och hjälper till med produktionsoptimering genom att föreslå data-drivna beslut. Vid ITMA demonstrerade Serkon Tekstil Makina ett nytt tyginspektionsystem som drivs av djup visions teknik och artificiell intelligens. Dess system är utformat för att hantera inte bara ytfel, utan också färgövergångar.

Ett annat synligt område som drivs av artificiell intelligens är kreativ design. Genom att integrera artificiell intelligens i datorstödda designverktyg (CAD) skapar det intelligent CAD-system digitala designer automatiskt baserat på databasen från olika källor och ger professionella förslag på nya designer. Detta möjliggör för personer med begränsad designexpertise att anpassa produkter för sig själva, vilket stöder den första fasen av efterfrågebaserad tillverkning. En start-up företag, Myth.AI, presenterade ett AI-baserat mönsterdesignverktyg på ITMA som visualiserar unika, obegränsade alternativ för nya designer med några klick.

Under tiden är nästa revolution — Industry 5.0 — redan igång i textilindustrin, medan många andra industrier fortfarande befinner sig mitt i Industry 4.0. Enligt Europeiska unionen9 handlar Industry 5.0 om värden utöver tillverknings-effektivitet och produktivitet. Genom att skifta fokus från ekonomiska till samhällliga värden lägger den till hållbar utveckling och människocentrerade lösningar till Industry 4.0. Konceptet är dock inte nytt. Miljö-, sociala och styrningsaspekter (ESG) eller triple bottom line-ansatser har betonats under de senaste decennierna av olika nivåer av enheter runt om i världen. Industry 5.0 påminner oss om att mänskliga, miljömässiga och sociala aspekter är en företags社会责任 för textil- och klädindustrin. För att stödja Industry 5.0 förutses specifika exempel på maskiner i både materiell och omaterial form komma att dominera framtida ITMAs.

Utvecklingsresa

De teknologiska innovationerna som presenterades på ITMA 2023 sammanfattades för att understryka den avancerade graden av automatisering i klädselns skär- och syprocesser. Framstegen var uppenbara både i kvalitet och kvantitet. Flere och mer diversifierade tillämpningar av automatiskt skär- och syteknik var synliga jämfört med ITMA 2019. De viktigaste trenderna inom skärning var smidiga integreringar av utrustning före och efter skärning, populäriteten av optiska mönsteranpassningssystem och förbättrade kapaciteter för tunglastskärning. Jämfört med skärning var syautomatiseringen fortfarande under aktiv utveckling av grundläggande tekniker, vilket endast tillät en begränsad typ av produkter i automatiserade konfigurationer. Riktningen av denna utvecklingsresa gör det tydligt att textil- och klädselindustrin gör en stadig framåtskridning varje dag mot den fjärde industrirevolutionen och Industry 4.0.

Referenser

1. Suh, M. (2019). Automatiserad skärning och syning för industri 4.0 på ITMA 2019. Journal of Textile and Apparel, Technology and Management. Specialnummer, 1-13.

2. Aeppel, T. (2022). Robotar riktar sina syner mot en ny jobb: att sy blåjeansar, Reuters, Hämtat juli 2023 från https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/.

3. Davies, G. (2021). Hur fungerar till beställning produktion för modevarumärken? Techpacker, Hämtat juli 2023 från https://techpacker.com/blog/design/fashion-on-demand-manufacturing/.

4. Li, R., Zhao, S., och Yang, B. (2023). Forskning om tillämpningsstatusen av maskinvisionsteknik i möbelfabrikationsprocessen. Applied Sciences, 13(4), 1-14.

5. Francis, S. (2019), SoftWear Automation lanserar Sewbots som en tjänst, Robotics and Automation News, Hämtat juli 2023 från https://roboticsand automationnews.com/2019/02/05/softwear-automa-tion-launches-sewbots-as-a-service/20847/#:~: text=For%20a%20monthly%20fee%20starting,and%20three%20shifts%20a%20day.

6. Textile World (2019). Sewbots® föränderar textilindustrin, Textile World, Hämtat juli 2023 från https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-prod ucts-industry/.

7. Hayes, S. och McLoughlin, J. (2015). Sömning av textiler, I J. Jones och G.K. Stylios (red.) Joining Textiles (ss. 66-122). Sawston, Storbritannien: Woodhead Publishing.

8. Sarkar, J., Rifat, N. M., Sakib-Uz-Zaman, M., Al Faruque, M. A., & Prottoy, Z. H. (2023). Modern teknik inom klädfabrikation. I M. Rahman, M. Mashud, och M. Rahman (red.) Advanced Technology in Textiles: Fibre to Apparel (ss. 177-231). Singapore: Springer Nature.

9. Muller, J. (2021). Enabling Technologies for Industry 5.0, Europeiska kommissionen, Hämtat juli 2023 från https://op.europa.eu/en/publication-detail/-/publication/8e5de100-2a1c-11eb-9d7e-01aa75ed71a1/language-en.

Redaktionens not: Dr. Minyoung Suh är assistentprofessor vid Wilson College of Textiles vid NC State, Raleigh, N.C., i avdelningen för Textil och Klädsel, Teknik och Management. Denna artikel har anpassats för Textile World från en artikel av Dr. Suh som publicerades i NC State Wilson College of Textiles’ Journal of Textile and Apparel, Technology and Management (JTATM).

Januari/Februari 2024