Автоматизований розріз та шиття для промисловості 4.0

13 лютого 2024

Технології, які були представленими на ITMA 2023, чітко показують, що текстильна та одягова галузь робить стабільний прогрес у напрямку промисловості 4.0.

Від д-ра Мін永 Сух

На відміну від інших галузей, де розмаїтні продукти виготовлялися без великої залежності від людської роботи протягом останніх десятиліть, автоматизація поволік продукується в галузі виробництва одягу. У порівнянні з жорсткими матеріалами, такими як пластик і метал, тканини відомі своєю значно більшою ступеню свободи під час транспортування. Тканини значно деформуються навіть під дуже малим навантаженням, таким як власна маса або опор сучасного повітря. Ця властивість створює екстремальні виклики при проектуванні машин для обробки гнучких текстильних матеріалів. Незважаючи на постійні досягнення у сфері останніх технологій, повне автоматизоване виробництво одягу залишається недоступним, принаймні поки що.

Amazon запустила виробництво одягу за замовленням у 2015 році та отримала патент на свою автоматизовану фабрику одягу у 2017 році. Об'єкти включають друкування дизайну, наданого клієнтом, на текстильних поверхнях, розтин тканини на спеціальний розмір і посадку, а також збірку одягу без використання людської праці. Сервіс Amazon спрямований на виробництво Т-шоток за замовленням, які є відносно простими у своєму дизайні та структурі. Зазвичай від замовлення до доставки проходить кілька тижнів. Проте, враховуючи, що традиційно потрібно від 12 до 18 місяців, щоб приготувати колекцію одягу для ринку, значно скоротити час очікування — це революційно.

Виробництво за потребою або "just-in-time" не є новою концепцією в моді. Історично, кожний одяг виготовлявся на замовлення. Але недостаток кваліфікованої робочої сили та доступних ресурсів означав, що для виготовлення окремого одягу перед промисловими часами потрібно було багато часу і це було дуже витратним. З переходом до ринку готового одягу у XIX і XX сторіччях, текстильні продукти стали більш доступними та низькозатратними, коли промисловість була механізованою та швидко розвивалася під час промислової ери. Найближчим часом, сучасна концепція виробництва за потребою — зосереджена на виготовленні одягу лише тоді, коли хтось його потребує, за прийнятний час та за разумну ціну — стала великою досягненням на ринку готового одягу. Технологічні досягнення є ключовими факторами, які проводять та підтримують перехід до виробництва за потребою.

На ITMA 2023, ізраїльська компанія Kornit Digital провела демонстрацію під слоганом «Цифрова виробництво входить у головне русло». Компанія виділила свої можливості повноцінного виробництва для виготовлення за замовленням, де останні технології були інтегровані у лінію виробництва футболок. Все починається з користувачевої програми для дизайну. 3D-симуляція віртуального одягу дозволяє клієнтам оцінити та підтвердити свої рішення щодо дизайну. Унікальні, персоналізовані дизайни друкуються цифрово за допомогою принтера прямого друку на одяг, де процес закалювання також виконується безперешкодно. Готові продукти автоматично упаковуються та відправляються для доставки. Під час всього процесу кожний матеріальний та нематеріальний ресурс керується штрих-кодами, такими як дизайн друку, рішення щодо текстильних матеріалів, а також інформація про розмір та посадку, серед іншого. Хоча Kornit не детально виявляла процеси розкриву та шву футболок, автоматичний розкрій та збірка можуть бути задіяні на деякому рівні.

Автоматизоване виробництво шитих продуктів є необхідною умовою для реалізації виробництва за запитом. Дяки інструментам комп'ютерної допомоги при дизайну та мережевим системам, процеси розробки продукту продовжують цифровуватися та керуватися на відстані, але операції розкрію та шиття все ще великою мірою залежать від кваліфікованої людської праці для безпосереднього збірки. Електричні швейні машини допомагають модній індустрії більше 100 років, але залежність від людської ловкості та досвіду не зменшилася так радикально, як очікувалося. Значущими досягненнями є напівавтоматизовані системи шиття, які були представлені на ринку, де оператор-людина завантажує та вирівнює деталі до машини. Автоматизація шиття вважається останнім куском головоломки, яка завершує перехід до нової революційної ери в майбутньому моди.

Оскільки світовий ринок одягу вартістю приблизно 1,52 триліона доларів2, виготовлення за замовчуванням виникло як змінник гри, щоб підняти глобальну економіку та покращити якість життя. Користь не буде обмеженою лише споживачами моди, які отримують задовольні продукти за доступну ціну саме учасно. Це дозволяє більш етичне робоче середовище для розробників продукції шляхом зменшення тиску від сезонних термінів та управління запасами. Генерується менше відходів, оскільки кожне виробництво гарантує реальні продажі3. Персоналізація може зробити покупців емоційно прив'язаними до того, що вони створюють і купують, і тому тривалість продукту стає продовженою, перетворюючи ринок моди на розвиток у напрямку стійкості.

На основі спостережень та обговорень з виробниками машин під час ITMA 2023, ця стаття представляє останні технічні досягнення у автоматизованому виробництві одягу. ITMA є найбільшою міжнародною виставкою текстильних та швейних технологій, яка проводиться раз на чотири роки. У 2023 році подія представила 18 секторів для різних виробничих галузей, включаючи прядіння, плетіння, трикотаж та друкарство, серед інших секторів. Два сектори, які були глибоко досліджені для цієї статті — автоматичні системи розкрію та автоматизовані швейні одиниці — входили до ділення на виготовлення одягу. За допомогою декількох прикладів автоматизованого обладнання, виділяються нові функції та ключові тенденції у технологіях розкрію та шитья одягу. Переглядаючи звіт за тим самим темою з ITMA 2019 (див. „ Розвиток автоматизованих технологій розкрію та шитья ,“ Textile World, березень/квітень 2020), читачі можуть отримати більше інформації про те, де знаходяться текстильні та швейні технології, де вони зараз, і куди вони напрямую.

Автоматизація у розрізанні

Розрізальні цехи у швейних виробництвах були постійно механізовані та цифровізовані протягом останніх 60 років, з моменту коли компанія Gerber Technology представила першу автоматизовану систему розрізання у 1960-х. Сьогодні комп'ютерні чисельно керовані (CNC) розрізальні машини широко поширені та використовуються багатьма швейними виробниками, які займаються великотонажним виробництвом. Було розроблено різні технології розрізання для різноманітних застосувань, включаючи ножову, лазерну, водяну струменеву, плазмову та ультразвукову технології. Коли автоматизована технологія розрізання досягла зрілості, виробники розрізальних машин зосередилися на розробці допоміжних систем, які максимізують ефективність розрізання.

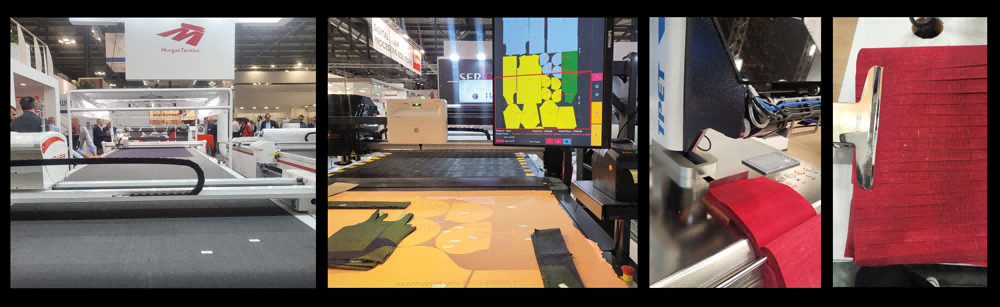

Низка виробників великих CNC-різаків взяли участь у ITMA 2023. Компанія Morgan Tecnica S.p.A., розташована в Італії, є одним із видатних лідерів у галузі інноваційного різання. Швейцарська Zünd Systemtechnik AG та німецька Kuris Spezialmaschinen GmbH також залишаються стабільними ключовими учасниками. Турецька компанія Serkon Tekstil Makina продовжує успішно розвиватися. На основі спостережень за автоматизованими системами різання, які були представлені під час ITMA 2023, ключові технічні особливості можна охарактеризувати трьома пунктами: безшовна інтеграція обладнання до і після різання; популярність систем оптичного збігу шаблонів; та покращена здатність до важкого різання.

Однією з помітних особливостей у найновішому обладнанні для розрізу є те, що інтеграція систем є більш вирівняною, ніж коли-небудь. Кілька виробників представили свої розрізники разом із іншим обладнанням у рядку, імітуючи реальну виробничу лінію, таку як перевірка тканини, розкладачі та маркувальники шаблонів. Наприклад, компанія IMA S.p.A., базуючася в Італії, показала свою „Синхро Резальну Кімнату“, де обладнання — включаючи завантажувач тканевих рулонів, розкладач, автоматичний розрізник та маркувальник — можна комбінувати. Розкладачі та маркувальники не є новою технологією, але безшовна інтеграція між обладнанням була виділена під час демонстрацій машин на ITMA.

Рисунок 1 (зліва направо): Вентилятор на розкладачі Kuris A23 та Orox VRun

Kuris представив розповсюджувач з повітряними дмухалками у сполученні з його режущим пристроєм (див. Рисунок 1). Повітряне дмухання забезпечує точну та точну керування еластичними тканинами. Стиснуте повітря до 6 бар сплескає та запобігає завиванню вирізаних країв тканини. Воно також допомагає видувати складки тканини з кожного шару, що мінімізує людське втручання під час розповсюдження. Вibrating plates оснащені для звільнення непотрібного напруження на тканині. Orox Group S.r.l., Італія, також представила розповсюджувач зі стиснутим повітрем 100 літрів на хвилину (7 бар). Його розповсюджувач оснащений кнопками для дистанційного керування, щоб максималізувати продуктивність оператора (див. Рисунок 1).

Незважаючи на те, що процес розрізання був досить автоматизованим з кінця 1900-их років, він залишався сильно залежним від людської праці для сортування та упаковування розрізаних деталей. Зараз, коли технологія розвинулася, мітки були інтегровані до режучої машини та допомагали у ручному процесі вивантаження. Функціональність мітків здається бути розширеною у декілька напрямків. Morgan Tecnica продовжувала прикріплювати термально друкувані мітки безпосередньо до розрізаних деталей, встановлюючи додатковий перехідний брус для цього (Див. Рисунок 2). Інший підхід був продемонстрований компанією Serkon Tekstil Makina, яка помістила проектор, що відображає патерни та пов'язану інформацію на розрізальному столі (Див. Рисунок 2). Лазерна проекція вже використовувалася для розрізання шкіри, де необхідно виявляти та розташовувати неправильні геометричні форми перед розрізанням. Ця технологія тепер широко поширилася та допомагає сортувати та вивантажувати розрізані деталі. Китайська компанія TPET представила штампуючу машину, яка друкує інформацію безпосередньо на кожну розрізану деталь після вивантаження (Див. Рисунок 2).

Рисунок 2 (зліва направо): Різні види маркувальних пристроїв — друкувана наклейка від Morgan Tecnica, лазерна проекція від Serkon Makina, а також штампувальна машина та зразки тканини з штампом від TPET

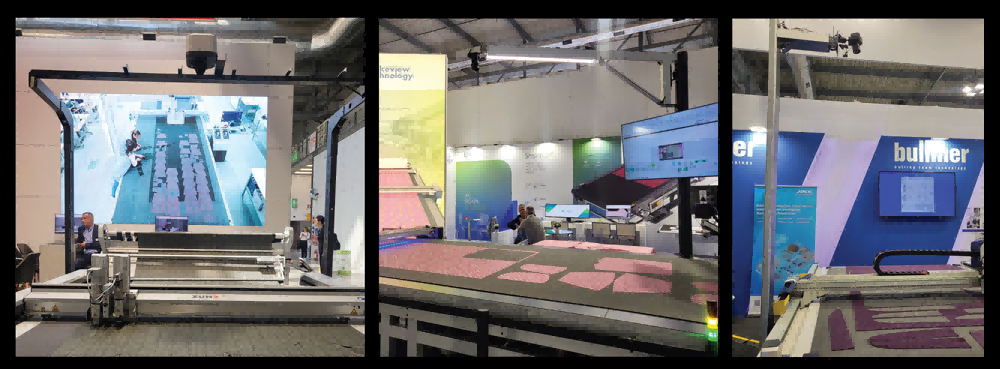

Технологія візуального розпізнавання для вирівнювання патернів стала більш поширеною, ніж колись. Технологія машинного бачення збирає інформацію з візуальних джерел, виявляє оптичні характеристики поверхні, позиціонує та керує ними взаємодіючи. Помощ у вирівнюванні патернів за допомогою оптичних пристроїв почалася у першій десятині 2010-х років, і технологія продовжувала розвиватися протягом останніх десятиліть. Як наслідок, більшість різаків на ITMA 2023 були оснащені високоуміщеною камерою (див. Рисунок 3), яка фіксує характеристики поверхні різних ложень у режимі реального часу. Ця камера синхронізує інформацію про поверхню тканини між різним столом та екраном маркера. Це дозволяє візуально керувати вирівнюванням патернів для одягу з полосками або клеткою та інженерними друками. Відомі можливі технічні недоліки пов'язані з поганою якістю зображення, низькою точністю, низькою ефективністю та високою трудомісткістю ручної операції.

Рисунок 3 (зліва направо): Високорозміщенні камери для вирівнювання рисунку тканини від Zünd, Lakeview Technology та Bullmer.

Morgan Tecnica налаштувала свою візуальну систему інакше, ніж інші виробники. Поки інші виробники використали одну камеру з комерційно доступних (див. Рисунок 3), Morgan Tecnica розробила кілька камер, специфічних для своєї системи. Камери монтуються на відстані від 50 до 60 сантиметрів від різного столу, разом із багатьма джерелами світла (див. Рисунок 4). Для забезпечення ширшого кута огляду встановлено чотири камери, які обробляють дані у зв'язку. Інтенсивне освітлення з відносно коротких відстаней може забезпечити більш чітке зображення, покращуючи точність та повноту всього системного комплексу. Також можливо буде легше керувати камерами та джерелами світла у випадку необхідності фізичних регулювань. Крім того, оптична система, яка 'бачить' поверхню тканини, дозволяє різати тканини з підлоговим друком без створення окремих маркерів, оскільки контури друку виявляються для лінії розрізу, як показано на рисунку 4.

Рисунок 4: Система візуального контролю Morgan Tecnica (ліворуч) з багатьма низькорозміщеними камерами (праворуч).

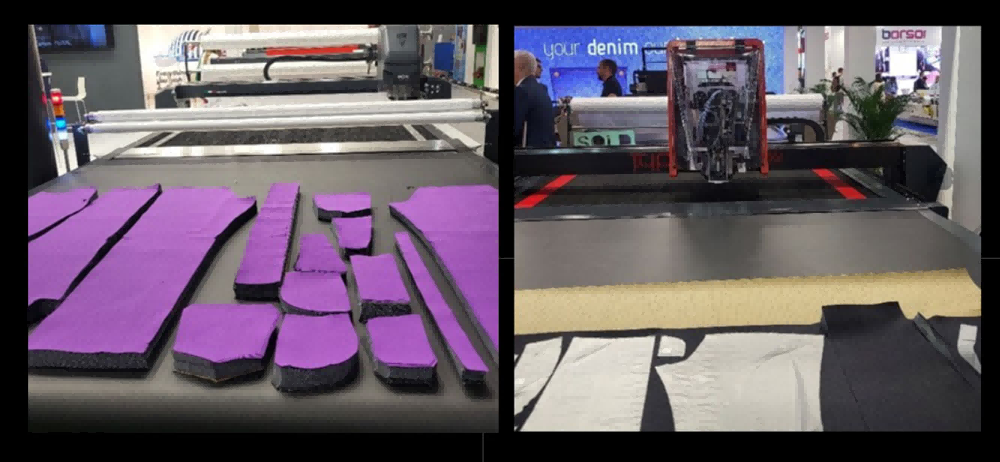

Обладнання для розкрію з покращеними важкими можливостями також було представлена. Компанія FK Group S.p.A., що базується в Італії, та IMA показали свої моделі розкрійних машин, Iron Heavy і Typhoon відповідно, які здатні розкривати стоси джинсової тканини товщиною 60 міліметрів (Див. Рисунок 5). IMA також представила розкрійну машину Maxima SP, яка може розкривати тверді дошки товщиною 5 мм для точного керування плоскими шаблонами. Німецький виробник автоматизованих розкрійних машин Bullmer GmbH використав модульні інструменти для свого розкрійника Premiumcut ELC, який може обробляти різні композитні матеріали від тканини, резини до металу для різноманітних промислових застосунків. Тут максимальна глибина розкрію варіюється в залежності від матеріалу.

Рисунок 5 (ліворуч направо): Важкі розкрійні машини, які були продемонстровані компанією FK Group та IMA

Автоматизація у швейному виробництві

На відміну від компетентного прогресу у галузі розкрійної технології, автоматизоване шибрення все ще знаходиться на етапі розвитку своєї основної технології. Відомо, що автоматизація пошиття одягу є дуже складною задачею. У більшості комерційних систем, які зараз доступні, можливість автоматизованого шибрення обмежується простими текстильними продуктами, такими як наволочки, простирні, рушники і килими. Продукти такого роду, які мають лише пряму стрічку у простій структурі, є першим поколінням продуктів, які відкрили автоматизацію шибрення. Автоматизована виробництва цих продуктів виглядає більш спеціалізованою та розмаїтою, ніж колись, і була продемонстрована декількома компаніями під час ITMA 2023. На виставці було представлених кілька технологій для повністю автоматизованого виробництва простирень, рушників та килимів. Плоска одношарова структура цих продуктів означає, що їх можна просто завершити, розрізавши тканину та обробивши края, але методи шибрення варіюються залежно від потреб виробництва. Системи для простирення та рушників, які були показані компаніями Texpa GmbH та Carl Schmale GmbH & Co. KG (Schmale Durate), обидві з Німеччини, були оснащені пристроїми для складування та шибрення, розташованими вздовж шляху, по якому переміщувалася тканина. Багато опцій обрізання дозволяють досягти декоративних ефектів (Див. Рисунок 6). TPET завершив рушники, застосувавши триковий шов, що прикриває края замість складування, а італійська компанія Rimac S.r.l. вирішила пришити обрамлення навколо автокилима (Див. Рисунок 6).

Рисунок 6 (за годинниковою стрілкою від верхнього лівого кута): автоматизоване шиблення полотенець від Schmale Durate, простиралок від Texpa, килимів від Rimac та полотенець від TPET

Присутність різноманітних технологій обробки була помітною у кожній системі. Як видно з Рисунку 6, TPET використовує металеву пластину, яка натискає частину тканини проти робочого столу, щоб повертати її, поки чотири сторонні краї не будуть прошиті. Інший тип технології обробки — чотири захопники — використовувалися для підняття, вивантаження та стекання готових полотенець. Rimac застосував сферичні валчики, де масиви валчиків крутяться у всіх напрямках і транспортувати деталь над швейним столом. Schmale Durate та Texpa використовують декілька наборів циліндричних валів для подавання та приводження тканини вперед. Нехай повороти у будь-якому напрямку неможливі в цій конфігурації, все ж таки можливо повернути деталь перпендикулярно.

Потрібно використовувати більше одного шару тканини для виробництва наволочок. Повністю автоматизоване виробництво наволочок починається з того, що два шари тканини проходять через загрузчики у систему напряму з рулонів тканини (Див. Рисунок 7). Вони пришиваються з кожного боку за допомогою двох швейних машин, розташованих на їхньому шляху, і розрізаються до певної довжини в залежності від розмірів подушки. Переміщуючись на конвеєрі, деталь поворотається на 90 градусів, і третя строчка закінчується, поки мітка продукту одночасно вставляється. За цим йде термічна обробка непришитого краю, щоб захищити його від розпушування.

Рисунок 7: Повністю автоматизована машина для виготовлення наволочок від Automatex, яка демонструє завантаження та пришивання (ліворуч) та маркування (праворуч).

Виробник подушок — що є окремою системою від виробника наволочок — був продемонстрований шведською компанією ACG Kinna Automatic (Див. Рисунок 8). Він потребує попередньо сшитої наволочки для початку роботи, яку можна отримати за допомогою системи, описаної вище. Попередньо сшита наволочка завантажується до системи оператором і заповнюється наповнювачем. Вона рухається вздовж конвеєра, і відкрите шви закриваються (Див. Рисунок 8). Виробник подушок включає дві прості операції для заповнення та закриття, але дивно бачити, що 3D-продукти можуть бути оброблені через автоматичні системи. Очікується, що рано чи пізно початковий крок завантаження буде механізовано, що зробить систему повністю автоматичною.

Рисунок 8: Автоматизований виробник подушок від ACG Kinna Automatic, що демонструє заповнення (ліворуч) та закриття (праворуч)

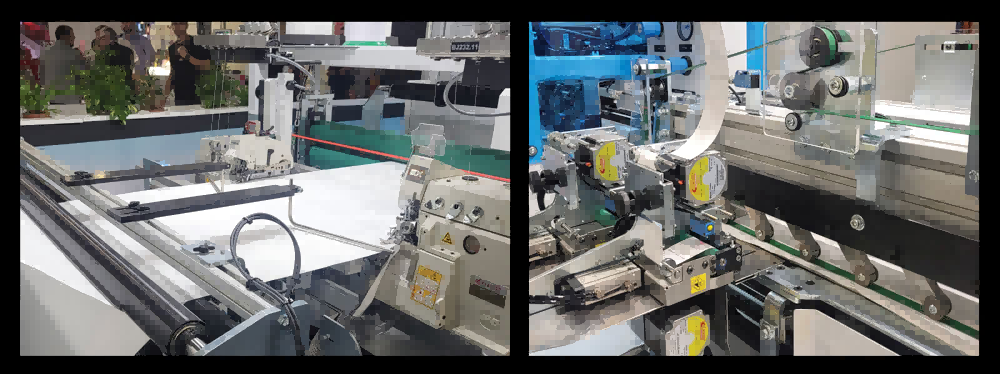

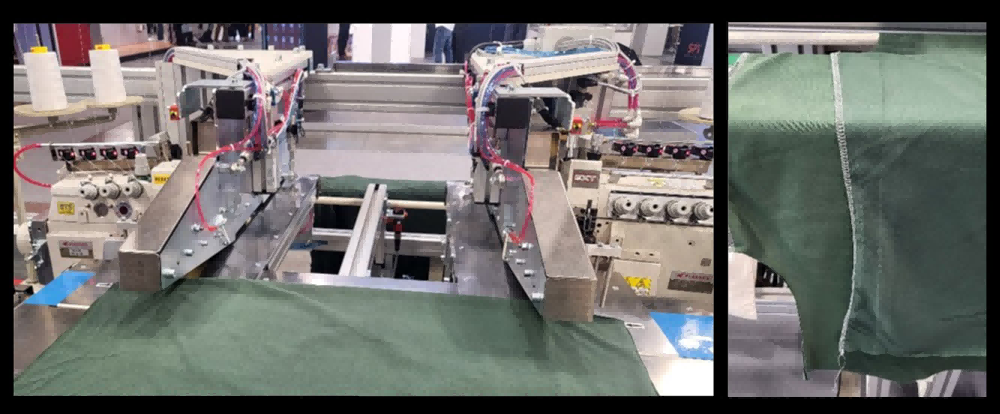

Одне нове винахідство було представлене у швейній машині для футболок від Texpa. Вона демонструвала автоматизовану можливість шиття для стежень у формі потоцівлених швів, тоді як інші компанії залишаються на прямолінійному шитті швів. Машина Texpa була оснащена двома оверлоковими стежчиками, розташованими на змінних відстанях (Див. Рисунок 9). Коли дві шари тканини для футболки, передня і задня, що накладені одна на одну, завантажуються оператором, швейні машини починають створювати бокові шви одночасно з обох сторін. Поки стежки робляться при переміщенні тканини вперед, машини також рухаються вправо і вліво на певну відстань і швидкість. Цей рух дає результат у вигляді криволінійних бокових швів, які формують футболку.

Рисунок 9: Машина для футболок Texpa з можливістю криволінійного шиття (ліворуч) та отриманий шов (праворуч)

Цей підхід до шиєння футболок у якомусь сенсі схожий на те, що німецька компанія Nähmaschinenfabrik Emil Stutznaecker GmbH & Co. KG (Mammut) впровадила для виробництва матраців, оскільки і робочий елемент, і швейна машина рухаються. У автоматичному квільтувальнику Mammut велика рама стискає декілька шарів прямокутних робочих елементів, тоді як швейна головка рухається у будь-якому напрямку, залишаючи строчки у визначених шаблонах. У синхронному русі з верхньою швейною головкою, існує протилежна швейна головка з бобинкою під робочим елементом. Таким чином, Mammut створює подвійні замкові строчки у різних квільтованих шаблонах. Порожня рама дозволяє ниткам игли та бобинки сплестися в будь-якій точці. Загальна конфігурація автоматичного квільтувального апарату схожа на структуру автоматичних розрізників, де розрізна головка прикріплена до перехрестя, що рухається над робочим елементом.

Рисунок 10: Мобільна технологія камери від Fast Sewn

Використання порожньої рами, проте, не завжди можливе під час стежки тканинних деталей більшої різноманітності щодо форми і розміру, таких як під час виробництва одягу. Компанія з Данії, Fast Sewn (Mikkelsen Innovation ApS), запропонувала інноваційний метод, який називається "мобільною каверненою технологією" для автоматизованої збірки одягу (Див. Рисунок 10). Стул для шиття складається з декількох конвейерних стрічок, які транспортуують робочий матеріал, але стрічка успішно обходиться місцем шиття, створюючи мобільну полості навколо шпульки. У цій конфігурації гнучкий робочий матеріал все ще отримує підтримку і приводиться у процесі, поки переплітається між иглою і нитками шпульки будь-де на робочому матеріалі. Ця відносно нова компанія очікується запустити комерційне обладнання на ринок у майбутньому.

Одна з провідних компаній у галузі автоматизованого шибрення, Softwear Automation Inc., розташована в Атланті, не брала участь у ITMA 2023. Її презентація Sewbot® у 2012 році перевернула виробництво одягу, представивши концепцію виготовлення взуття без традиційних працівників швейного цеху. Їхній системи використовують комбінацію запатентованої високоскоростної технології бачення та легкодоступної робототехніки, яка контролює частини тканини і керує робочим елементом через традиційні швейні машини. Спеціалізуючись на виробництві футболок, Sewbot був запущений за договором обслуговування за місячну плату, що починається від $5,000 за одиницю. Як раніше повідомлялося у Textile World, автоматизована лінія виробництва футболок могла виготовити рубашку з воротником за 162 секунди.

Альтернативні технології шибрення

З іншого боку, альтернативні швейні технології були більш видимими, ніж колись, на ITMA. Вони можуть замінити операції створення стежок, такі як ультразвукова спайка, зʼєднання клеєм та друковане витягування. Ці операції можуть вважатися простішими для управління без оператора-людини порівняно з традиційним шитьям. Ультразвукова спайка та зʼєднання клеєм не є новими технологіями, але на ITMA були представлені розширені застосування.

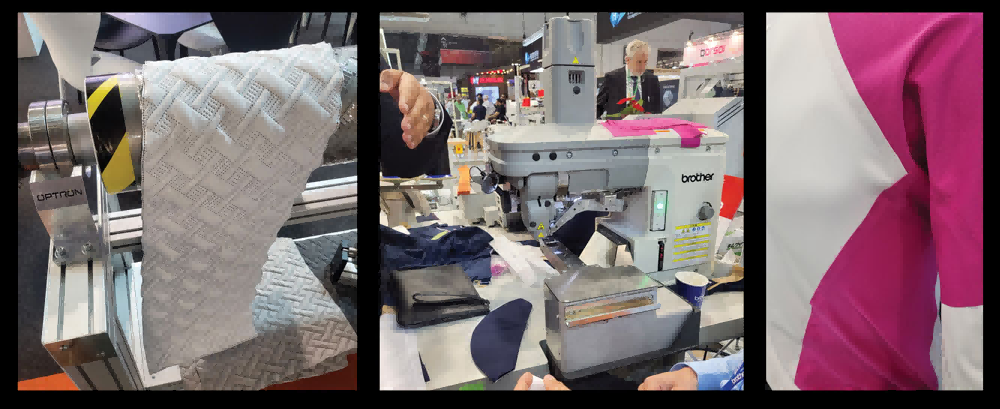

Іспанська компанія Optron Textile Machinery представила каландрульні валки, які можуть створювати сварювані лінії квільтових стежок на покривалі чи матраці (Див. Рисунок 11). Головні виробники швейних машин Juki Corp. та Brother Industries Ltd., обидві з японською штаб-квартирою, також показали декілька спаявних машин, які можуть зʼєднувати термопластичні тканини. За словами Хейз та Маклафліна7, спаяні шви менш тривалі, але створюють м'якіші та гладші зʼєднання, ніж пошиті та склеені шви.

Рисунок 11 (зліва направо): Альтернативні технології шиблення включають зшиту сваркою від Optron; та зшиття клеєм від Brother, а також отримані шви

Клеєва з'єднання схожа, але відрізняється від сварки, оскільки з'єднання досягається за допомогою затвердження клеєвого матеріалу, розміщеного між шарами деталей. Типові клеєві матеріали мають форму стрічки, яка активизується під дією тепла і тиску і з'єднує шви, розплавлюючись через структуру тканини. З'єднання можливе для майже всіх тканей, окрім деяких обмежень, таких як пористі матеріали8. Brother привернув багато уваги на ITMA своєю машиною для зшиття клеєм, оснащеною додавачем рідинного клею (Див. Рисунок 11). Звітуються, що зшиті шви для одягу є гладшими і менш видимими, ніж пошиті.

Рисунок 12: Друковане виробництво як альтернатива шибленню від Kornit Digital

Ще один приклад технології без шитья було продемонстровано компанією Kornit Digital. Була подана увага на друковану техніку витишка як частина її цифрового виробничого ланцюга футболок. Їх принтери прямого друку на одягу були покращені для якісного виробництва настільки, щоб імітувати 3D декорації поверхні, такі як витишки. Як показано на рисунку 12, було не легше розрізнити між стежками та друком навіть з близької відстані. Головною перевагою використання друкованих витишків є цифровий контроль виробничих процесів. Не залишаючи нічого на злішенні тканини, вона також зберігає легкість та м'якість матеріалу, а не додає густі стежки витишка.

Текстильна промисловість 4.0

Текстильна промисловість була у передньому ряду трьох попередніх промислових революцій і активно адаптується до четвертої революції, яка відбувається зараз. Спричинена та стимульована розвитком інформаційних технологій, головні інновації для Промисловості 4.0 засновані на цифровій трансформації. Вона має мету об'єднати дійсний і віртуальний світи через кіберфізичні системи та з'єднує людей та машини через Інтернет речей (IoT). Це дозволяє виробникам одягу контролювати проблеми виготовлення в режимі реального часу та керувати прогресом виробництва на відстані, роблячи фабрики одягу розумними. Ключовими елементами технології є IoT та взаємодіюча мережа. Основна мета полягає у максимальному збільшенні ефективності та продуктивності виробництва. Як було доведено на ITMA 2023, Промисловість 4.0 є актуальним терміном для багатьох текстильних компаній з великою кількістю технологічних інновацій, які з'являться. Маючи на увазі Промисловість 4.0, багато компаній використовують різні машини для розкрію та шву.

виробники активно займаються розробкою програмного забезпечення, працюючи над розширенням можливостей своєї апаратури. Низка прикладів була знайдена на ITMA. Zünd Systemtechnik співпрацює з Mind Technology, базуючись в Португалії, щоб підкріпити свій користувачський інтерфейс. Juki продовжує поєднувати свої апаратні пристрої з мережевою системою, яку називають JaNets1. Mammut запустив свою власну серію програмних продуктів, які читають стан роботи машин, формуляють аналітичні звіти про проблеми продуктивності та пропонують передбачуване технічне обслуговування. ACG Kinna Automatic працює над розробкою програмного забезпечення для підкріплення своєї технології, не тільки для покращення точності відповідності шаблонів, але й для перевірки та управління дефектами тканини ефективно.

Щодо контролю якості, сучасні технології застосовуються активніше, такі як машинне навчання та штучний інтелект. Довгий час системи контролю якості не були автономними і вимагали, щоб оператори машин залишались уважними та виявляли дефекти продукції. Залежно від роботи людини, деякі дефекти часто залишалися непоміченними до тих пір, поки готові продукти не потрапляли до кінцевого користувача. Дяки недавнім досягненням у технологіях зору, штучний інтелект тепер замінює людських інспекторів та допомагає оптимізації виробництва, пропонуючи рішення, підтримані даними. На ITMA, Serkon Tekstil Makina представила нову систему перевірки тканини, що працює на основі глибоких технологій зору та штучного інтелекту. Її система призначенна для управління не тільки поверхневими дефектами, але й переходами кольору.

Ще одна видима галузь, яку відкрила штучна інтелекту, - це креативний дизайн. Шляхом об'єднання штучної інтелекту з комп'ютерними системами проектування (CAD), інтелектуальна система CAD автоматично створює цифрові дизайни на основі бази даних з різних джерел та надає професійні пропозиції для нових дизайнерських розв'язків. Це дозволяє людям з обмеженою експертизою у сфері дизайну створювати продукти для себе, що підтримує перший етап виробництва за замовчуванням. Стартап-компанія Myth.AI представила інструмент для дизайну шаблонів на основі штучного інтелекту на ITMA, який візуалізує безліч унікальних можливостей для нових дизайнерських розв'язків за декілька кліків.

Тим часом, наступна революція — Промисловість 5.0 — вже йде у текстильній промисловості, поки багато інших галузей все ще знаходяться на етапі Промисловості 4.0. За даними Європейського Союзу9, Промисловість 5.0 обговорює значення за межами ефективності та продуктивності виробництва. Змінюючи акцент з економічних на суспільні цінності, вона додає до Промисловості 4.0 принципи стабильного розвитку та людиноорієнтовані рішення. Однак сам концепт не є новим. Підходи, пов'язані з середовищними, соціальними та корпоративними управлінськими (ESG) або трьома основними показниками (трипл боттом лайн), були акцентовані протягом останніх десятиліть на різних рівнях сутностей по всьому світу. Промисловість 5.0 нагадує нам, що людські, середовищні та соціальні аспекти є корпоративною соціальною відповідальністю для текстильної та одягової промисловості. Підтримуючи Промисловість 5.0, очікуються конкретні приклади машин у матеріальній та нематеріальній формах, які будуть домінувати на майбутніх ITMA.

Розбудова шляху

Технологічні інновації, які були представлені на ITMA 2023, підсумовано для акцентування передового стану автоматизації в процесах крою та шиємострочення одягу. Прогрес був очевидним як у якості, так і у кількості. У порівнянні з ITMA 2019, було видно більш різноманітне застосування технологій автоматичного крою та шиємострочення. Ключовими тенденціями у крою були seemless (безшовна) інтеграція обладнання до і після крою, популярність систем оптичного відповідності шаблонів та покращена здатність до важкого крою. У порівнянні з кроєм, автоматизація шиємострочення все ще знаходилася у активному розвитку основних технологій, що дозволяла лише обмежений асортимент продукції у конфігураціях автоматизації. Напрямок цього шляху розвитку чітко свідчить про те, що текстильна та одягова промисловість кожного дня ступенево прогресує до четвертої промислової революції та Industry 4.0.

Джерела

1. Suh, M. (2019). Автоматизоване вирізання та шиття для промисловості 4.0 на ITMA 2019. Журнал Текстиль і Одяг, Технологія та Менеджмент. Спеціальний Випуск, 1-13.

2. Aeppel, T. (2022). Роботи встановлюють свої мети на нову роботу: шиття синіх джинсів, Reuters, Отримано у липні 2023 з https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/.

3. Davies, G. (2021). Як працює виготовлення за замовчуванням для модних брендів? Techpacker, Отримано у липні 2023 з https://techpacker.com/blog/design/fashion-on-demand-manufacturing/.

4. Li, R., Zhao, S., і Yang, B. (2023). Дослідження стану застосування технології машинного бачення у процесі виготовлення меблів. Прикладні Науки, 13(4), 1-14.

5. Francis, S. (2019), SoftWear Automation запускає Sewbots як послугу, Robotics and Automation News, Отримано в липні 2023 з https://roboticsandautomationnews.com/2019/02/05/softwear-automation-launches-sewbots-as-a-service/20847/:#~: text=For%20a%20monthly%20fee%20starting,and%20three%20shifts%20a%20day.

6. Textile World (2019). Sewbots® Трансформують Промисловість Шитих Виробів, Textile World, Отримано в липні 2023 з https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-products-industry/.

7. Hayes, S. та McLoughlin, J. (2015). Шиття тканин, У J. Jones та G.K. Stylios (ред.) Joining Textiles (стор. 66-122). Sawston, Велика Британія: Woodhead Publishing.

8. Sarkar, J., Rifat, N. M., Sakib-Uz-Zaman, M., Al Faruque, M. A., та Prottoy, Z. H. (2023). Сучасна технологія у виготовленні одягу. У M. Rahman, M. Mashud, та M. Rahman (ред.) Advanced Technology in Textiles: Fibre to Apparel (стор. 177-231). Singapore: Springer Nature.

9. Muller, J. (2021). Enabling Technologies for Industry 5.0, Європейська комісія, отримано липня 2023 з https://op.europa.eu/en/publication-detail/-/publication/8e5de100-2a1c-11eb-9d7e-01aa75ed71a1/language-en.

Примітка редактора: др Мінйонг Су — доцент у Коледжі тканин ім. Вілсона в УНК, Ролі, Нorth Кароліна, у відділі Тканин і одягу, Технології і управління. Ця стаття була адаптована для Textile World з роботи др Су, опублікованої у журналі Коледжу тканин ім. Вілсона УНК Journal of Textile and Apparel, Technology and Management (JTATM).

Січень/Лютий 2024