Cắt Và May Tự Động Cho Công Nghiệp 4.0

Ngày 13 tháng 2 năm 2024

Công nghệ được nêu bật tại ITMA 2023 cho thấy rõ rằng ngành dệt may và may mặc đang tiến bộ ổn định hướng tới Công nghiệp 4.0.

Bởi Tiến sĩ Minyoung Suh

Không giống như các ngành công nghiệp khác, nơi sản xuất nhiều sản phẩm khác nhau mà không phụ thuộc nhiều vào lao động con người trong những thập kỷ qua, tự động hóa đã có tiến bộ chậm trong sản xuất quần áo. So với các vật liệu cứng, chẳng hạn như nhựa và kim loại, vải nổi tiếng là có mức độ tự do cao hơn nhiều khi vận chuyển. Vải biến dạng đáng kể ngay cả khi chịu tải trọng rất nhỏ, chẳng hạn như trọng lượng chết hoặc kháng khí. Tính chất này tạo ra những thách thức cực kỳ khi thiết kế máy móc để xử lý các vật liệu dệt mềm mại. Mặc dù có những tiến bộ liên tục trong các công nghệ mới nhất, sản xuất quần áo hoàn toàn tự động vẫn có vẻ ảo tưởng, cho đến bây giờ.

Amazon đã khởi động việc sản xuất thời trang theo yêu cầu vào năm 2015 và được cấp bằng sáng chế cho nhà máy may mặc tự động của mình vào năm 2017. Các cơ sở này bao gồm in các thiết kế do khách hàng cung cấp lên bề mặt vải, cắt vải thành kích thước và form tùy chỉnh, và lắp ráp quần áo mà không phụ thuộc vào lao động thủ công. Dịch vụ của Amazon nhắm đến việc sản xuất áo thun theo đơn đặt hàng, vốn tương đối đơn giản về thiết kế và cấu trúc. Thông thường, từ khi đặt hàng đến giao hàng mất vài tuần. Tuy nhiên, xét rằng thông thường cần từ 12 đến 18 tháng để có một dòng thời trang sẵn sàng ra thị trường, việc rút ngắn đáng kể thời gian chuẩn bị là một bước đột phá.

Việc sản xuất theo yêu cầu hoặc vừa kịp thời không phải là một khái niệm mới trong ngành thời trang. Trong lịch sử, mỗi món đồ may mặc đều được đặt làm theo đơn hàng. Tuy nhiên, do thiếu hụt nhân công có tay nghề và nguồn tài nguyên dễ tiếp cận, việc sản xuất một món đồ duy nhất trước khi có sự công nghiệp hóa đòi hỏi rất nhiều thời gian và chi phí cao. Khi chuyển sang thị trường thời trang sẵn có vào thế kỷ 19 và 20, các sản phẩm dệt may trở nên phong phú và giá cả phải chăng hơn khi ngành công nghiệp này được cơ giới hóa và phát triển nhanh chóng trong thời kỳ công nghiệp. Gần đây hơn, khái niệm hiện đại về sản xuất theo yêu cầu — tập trung vào việc chỉ sản xuất quần áo khi ai đó cần chúng trong một khoảng thời gian hợp lý với mức giá hợp lý — đã là một bước đột phá lớn trên thị trường thời trang sẵn có. Những tiến bộ công nghệ là những yếu tố then chốt dẫn dắt và hỗ trợ quá trình chuyển đổi sang sản xuất theo yêu cầu.

Tại ITMA 2023, Kornit Digital có trụ sở tại Israel đã tổ chức một buổi trưng bày dưới khẩu hiệu “Sản xuất Kỹ thuật số Trở Nên Phổ Biến.” Công ty này đã nhấn mạnh đến các cơ sở sản xuất từ đầu đến cuối cho việc sản xuất theo yêu cầu, nơi mà các công nghệ sản xuất mới nhất đã được tích hợp vào một dây chuyền sản xuất áo thun. Nó bắt đầu với phần mềm thiết kế thân thiện với người dùng. Mô phỏng 3D của một sản phẩm may mặc ảo giúp khách hàng đánh giá và hoàn thiện các quyết định thiết kế của họ. Các thiết kế độc đáo và tùy chỉnh được in kỹ thuật số bằng máy in trực tiếp lên áo, trong đó quá trình cố hóa mực cũng được thực hiện liền mạch. Các sản phẩm hoàn thành được đóng gói tự động và gửi đi giao hàng. Trong suốt quá trình, mọi tài nguyên hữu hình và vô hình đều được quản lý bởi mã vạch, chẳng hạn như thiết kế in, quyết định về chất liệu vải và thông tin về kích thước và độ vừa vặn, cùng các thông tin khác. Mặc dù Kornit không tập trung chi tiết vào quy trình cắt và may của các áo thun, nhưng có thể có sự tham gia của việc cắt và lắp ráp tự động ở một mức độ nào đó.

Việc sản xuất tự động hóa các sản phẩm may là điều kiện tiên quyết để cho phép sản xuất theo yêu cầu. Nhờ vào các công cụ thiết kế được hỗ trợ bởi máy tính và hệ thống mạng, quy trình phát triển sản phẩm tiếp tục được số hóa và quản lý từ xa, nhưng các hoạt động cắt và may vẫn phụ thuộc nặng nề vào lao động thủ công có tay nghề. Máy may chạy bằng điện đã hỗ trợ ngành thời trang hơn 100 năm, nhưng sự phụ thuộc vào khả năng khéo léo và kinh nghiệm của con người vẫn chưa được giảm bớt một cách triệt để như mong đợi. Những tiến bộ đáng kể là các hệ thống may bán tự động đã được giới thiệu ra thị trường, nơi mà người vận hành sẽ tải và căn chỉnh các chi tiết lên máy. Tự động hóa trong may mặc được coi là mảnh ghép cuối cùng hoàn thiện quá trình chuyển đổi sang một kỷ nguyên cách mạng mới trong tương lai của ngành thời trang.

Do thị trường quần áo toàn cầu trị giá khoảng 1,52 nghìn tỷ đô la2, sản xuất theo yêu cầu đã nổi lên như một yếu tố thay đổi cuộc chơi để thúc đẩy nền kinh tế toàn cầu cũng như cải thiện chất lượng cuộc sống. Lợi ích sẽ không chỉ giới hạn ở người tiêu dùng thời trang tận dụng được những sản phẩm ưng ý với giá cả phải chăng đúng hẹn. Nó còn tạo ra một môi trường làm việc đạo đức hơn cho các nhà phát triển sản phẩm bằng cách giảm áp lực từ các hạn chót theo mùa và quản lý kho hàng. Lượng rác thải được giảm thiểu vì mỗi lần sản xuất đảm bảo doanh số thực tế3. Cá nhân hóa có thể khiến khách hàng gắn bó cảm xúc với những gì họ tạo ra và mua, và do đó tuổi thọ của sản phẩm được kéo dài, đưa thị trường thời trang sang hướng phát triển bền vững.

Dựa trên các quan sát và thảo luận với các nhà sản xuất máy móc trong suốt ITMA 2023, bài viết này giới thiệu những tiến bộ kỹ thuật gần đây trong sản xuất tự động hóa trang phục. ITMA là triển lãm quốc tế lớn nhất về công nghệ dệt may và thời trang diễn ra mỗi bốn năm một lần. Năm 2023, sự kiện này đã trưng bày 18 lĩnh vực cho các ngành sản xuất khác nhau, bao gồm sợi, dệt, đan và in ấn, cùng với các lĩnh vực khác. Hai lĩnh vực được nghiên cứu và điều tra sâu trong bài viết này — hệ thống cắt tự động và đơn vị may tự động — thuộc phân khúc sản xuất trang phục. Bằng cách minh họa một số ví dụ về thiết bị tự động, các tính năng mới và xu hướng chính được nhấn mạnh cho công nghệ cắt và may trang phục. Bằng cách xem xét báo cáo về cùng chủ đề từ ITMA 2019 (xem “ Phát triển Cắt & May Tự động ,” Textile World, Tháng Ba/Tháng Tư 2020), độc giả có thể hiểu rõ hơn về nơi mà công nghệ dệt may và thời trang đã ở đâu, đang ở đâu, và sẽ đi đến đâu.

Tự động hóa trong cắt

Phòng cắt trong các nhà máy sản xuất may mặc đã được cơ giới hóa và số hóa một cách liên tục trong 60 năm qua kể từ khi Gerber Technology giới thiệu hệ thống cắt tự động đầu tiên vào những năm 1960. Ngày nay, máy cắt được điều khiển bằng số (CNC) đã được phổ biến và áp dụng bởi nhiều nhà sản xuất may mặc xử lý sản xuất với số lượng lớn. Các công nghệ cắt khác nhau đã được phát triển cho các ứng dụng đa dạng, bao gồm dao cắt, laser, tia nước, plasma và công nghệ siêu âm. Khi công nghệ cắt tự động đạt đến mức độ trưởng thành, các nhà sản xuất máy cắt đang tập trung vào việc phát triển các hệ thống phụ trợ nhằm tối đa hóa hiệu quả cắt.

Nhiều nhà sản xuất máy cắt CNC lớn đã tham gia triển lãm ITMA 2023. Morgan Tecnica S.p.A., có trụ sở tại Ý, là một trong những nhà lãnh đạo nổi bật trong lĩnh vực đổi mới máy cắt. Zünd Systemtechnik AG, có trụ sở tại Thụy Sĩ và Kuris Spezialmaschinen GmbH, Đức, cũng là những người chơi then chốt ổn định. Serkon Tekstil Makina, Thổ Nhĩ Kỳ, tiếp tục phát triển mạnh mẽ. Dựa trên các quan sát về hệ thống cắt tự động được trưng bày tại ITMA 2023, các đặc điểm kỹ thuật chính có thể được tóm tắt thành ba điểm như sau: sự tích hợp liền mạch giữa các thiết bị trước và sau khi cắt; sự phổ biến của hệ thống khớp mẫu quang học; và khả năng cắt nặng được cải thiện.

Một trong những đặc điểm nổi bật ở thiết bị cắt mới nhất là sự tích hợp hệ thống chặt chẽ hơn bao giờ hết. Nhiều nhà sản xuất đã trưng bày máy cắt của họ cùng với các thiết bị khác theo hàng, mô phỏng một dây chuyền sản xuất thực tế, chẳng hạn như máy kiểm tra vải, máy trải vải và máy dán nhãn mẫu. Ví dụ, công ty IMA S.p.A. có trụ sở tại Ý đã giới thiệu “Syncro Cutting Room” của mình, nơi các thiết bị — bao gồm máy tải cuộn vải, máy trải vải, máy cắt tự động và máy dán nhãn — có thể được kết hợp linh hoạt. Máy trải vải và máy dán nhãn không phải là công nghệ hoàn toàn mới, nhưng sự tích hợp liền mạch giữa các thiết bị đã được nhấn mạnh trong các buổi trình diễn máy móc tại ITMA.

Hình 1 (từ trái sang phải): Máy thổi khí trên máy trải vải Kuris A23 và máy trải vải Orox VRun

Kuris đã trưng bày một máy phân phối với quạt thổi khí kết nối với máy cắt của nó (Xem Hình 1). Việc thổi khí giúp kiểm soát chính xác và chính xác các loại vải co giãn. Nguồn cung cấp khí nén lên đến 6 bar làm phẳng và ngăn chặn các mép vải bị cuộn lại sau khi cắt. Nó cũng hỗ trợ thổi các nếp gấp vải ra khỏi mỗi lớp, giảm thiểu sự can thiệp của con người trong quá trình phân phối. Các tấm rung được trang bị để giúp giải phóng căng thẳng không cần thiết trên vải. Orox Group S.r.l., Ý, cũng đã giới thiệu một máy phân phối với khí nén 100 lít mỗi phút (7 bar). Cây lăn phân phối của họ được trang bị các nút bấm điều khiển từ xa để tối đa hóa năng suất của người vận hành (Xem Hình 1).

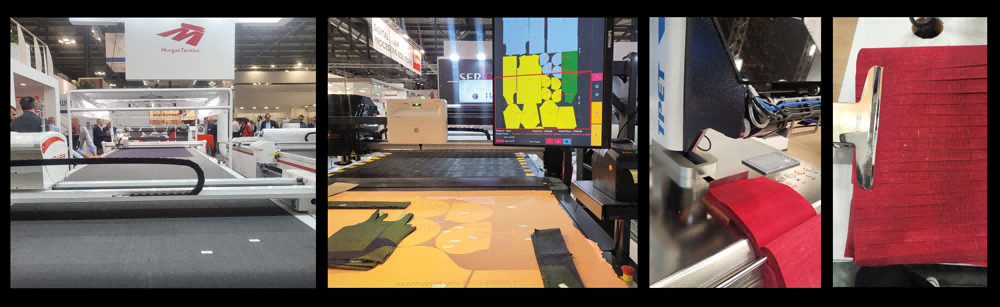

Mặc dù việc cắt đã được tự động hóa tương đối kể từ cuối những năm 1900, nó vẫn phụ thuộc nặng nề vào sức lao động con người để phân loại và bó các mảnh đã cắt. Khi công nghệ phát triển, các máy dán nhãn đã được tích hợp vào máy cắt và hỗ trợ quá trình unloading thủ công. Các tính năng của máy dán nhãn dường như đã được đa dạng hóa thành nhiều phương pháp khác nhau. Morgan Tecnica tiếp tục dán các nhãn in nhiệt trực tiếp lên các mảnh đã cắt bằng cách lắp đặt thanh ngang bổ sung cho mục đích dán nhãn (Xem Hình 2). Một phương pháp khác được thể hiện bởi Serkon Tekstil Makina, sử dụng máy chiếu hiển thị các mẫu bố cục và thông tin liên quan trên bàn cắt (Xem Hình 2). Công nghệ chiếu laser đã từng được áp dụng trong việc cắt da, nơi các chất liệu không hình chữ nhật với hình học phức tạp cần được phát hiện và định vị trên bàn trước khi cắt. Công nghệ này hiện đã trở nên phổ biến và hỗ trợ việc phân loại và unloading các mảnh đã cắt. TPET, một công ty có trụ sở tại Trung Quốc, đã trưng bày một máy đóng dấu, in thông tin trực tiếp lên mỗi mảnh đã cắt sau khi unloading (Xem Hình 2).

Hình 2 (từ trái sang phải): Các loại thiết bị dán nhãn khác nhau — tem in của Morgan Tecnica, chiếu laser của Serkon Makina, và máy đóng dấu cùng các mẫu vải đã được đóng dấu của TPET

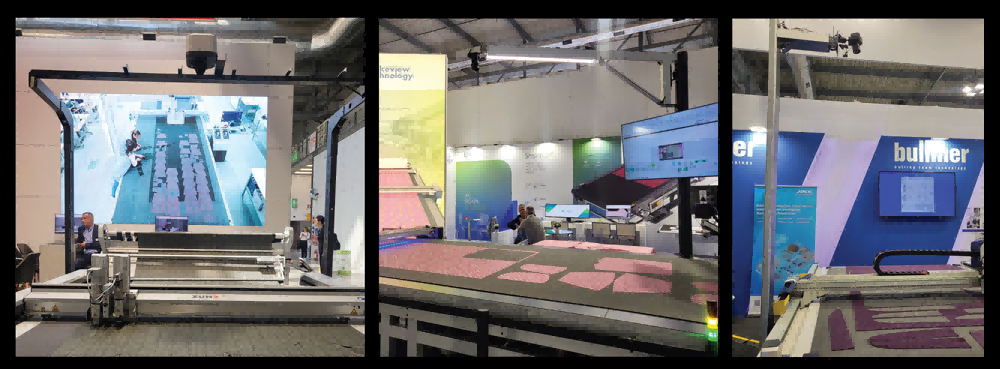

Công nghệ thị giác cho việc căn chỉnh mẫu đã trở nên phổ biến hơn bao giờ hết. Công nghệ thị giác máy móc thu thập thông tin từ các nguồn trực quan, phát hiện đặc điểm quang học của bề mặt, định vị và quản lý chúng một cách tương tác. Việc hỗ trợ khớp mẫu sử dụng thiết bị quang học đã được bắt đầu vào đầu những năm 2010, và công nghệ này tiếp tục phát triển trong vài thập kỷ qua. Kết quả là, hầu hết các máy cắt tại ITMA 2023 đều được trang bị camera gắn cao (xem Hình 3) để chụp đặc điểm bề mặt của bàn cắt thời gian thực. Camera này nhận diện các mẫu thiết kế trên bề mặt vải, đồng bộ hóa thông tin bề mặt vải giữa bàn cắt và màn hình dấu hiệu. Điều này cho phép quản lý trực quan việc căn chỉnh mẫu cho quần áo làm từ sọc hoặc caro và in kỹ thuật. Những hạn chế kỹ thuật có thể gặp phải thường liên quan đến chất lượng hình ảnh kém, độ chính xác thấp, hiệu suất thấp và cường độ lao động cao của thao tác thủ công.

Hình 3 (từ trái sang phải): Camera lắp đặt cao cho việc căn chỉnh họa tiết vải của Zünd, Lakeview Technology và Bullmer.

Morgan Tecnica đã cấu hình hệ thống thị giác của mình khác biệt so với các nhà sản xuất khác. Trong khi các nhà sản xuất khác sử dụng một camera thương mại sẵn có (Xem Hình 3), Morgan Tecnica đã phát triển nhiều camera chuyên dụng cho hệ thống của mình. Các camera được lắp đặt cách bàn cắt chỉ khoảng 50 đến 60 centimet, cùng với nhiều nguồn sáng (Xem Hình 4). Để đảm bảo góc nhìn rộng hơn, bốn camera được lắp đặt và xử lý dữ liệu kết nối với nhau. Ánh sáng mạnh từ khoảng cách tương đối ngắn có thể cung cấp tầm nhìn rõ ràng hơn, cải thiện độ chính xác và toàn diện của hệ thống tổng thể. Việc quản lý các camera và nguồn sáng cũng có thể dễ dàng hơn trong trường hợp cần điều chỉnh vật lý. Ngoài ra, hệ thống quang học 'nhìn' vào bề mặt vải cho phép cắt các loại vải in thăng hoa mà không cần tạo dấu hiệu riêng biệt vì các đường viền in được nhận diện để làm đường cắt như được hiển thị trong Hình 4.

Hình 4: Hệ thống Vision của Morgan Tecnica (bên trái) với nhiều camera lắp thấp (bên phải).

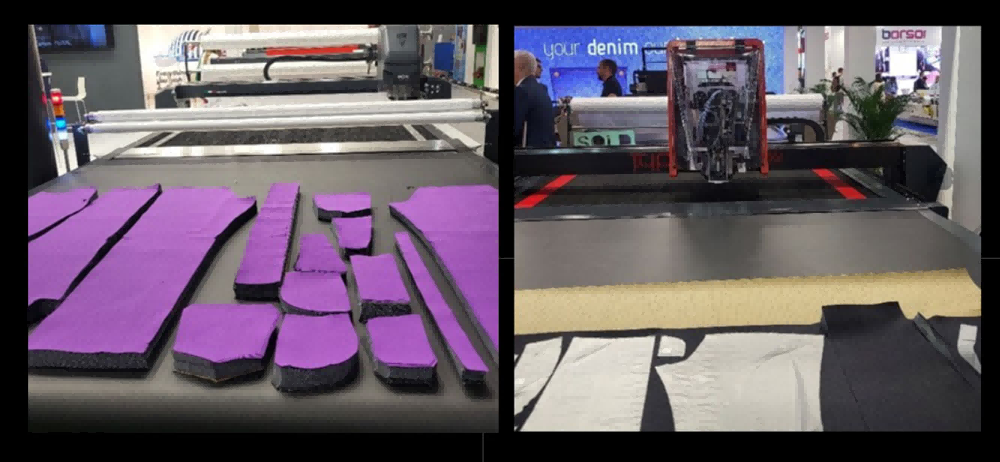

Thiết bị cắt với khả năng chịu tải nặng được cải tiến cũng được trưng bày. Tập đoàn FK S.p.A. có trụ sở tại Ý và IMA đã giới thiệu các mô hình máy cắt của họ, Iron Heavy và Typhoon, tương ứng, có khả năng cắt các lớp vải jean dày 60 milimét (Xem Hình 5). IMA cũng trình diễn một máy cắt dốc, Maxima SP, có thể cắt tấm gỗ cứng dày 5 mm để quản lý chính xác và chính xác các mẫu phẳng. Bullmer GmbH, nhà sản xuất máy cắt tự động có trụ sở tại Đức, đã sử dụng công cụ cắt mô-đun cho máy cắt Premiumcut ELC của mình, có thể xử lý nhiều loại vật liệu composite từ vải, cao su đến kim loại, phục vụ các ứng dụng đa ngành. Tại đây, độ sâu cắt tối đa thay đổi tùy thuộc vào vật liệu.

Hình 5 (từ trái sang phải): Máy cắt chịu tải nặng được trình diễn bởi FK Group và IMA

Tự động hóa Trong May Mắn

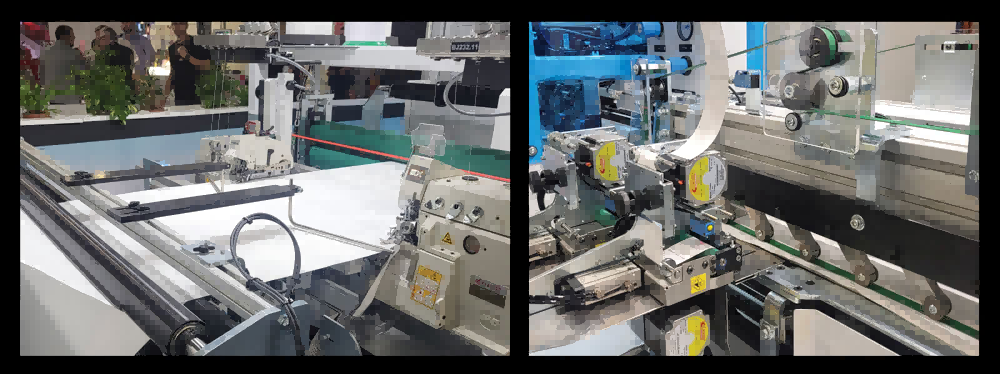

Trái ngược với sự tiến bộ đáng kể trong công nghệ cắt, may tự động vẫn đang ở giai đoạn phát triển công nghệ cốt lõi. Việc tự động hóa quy trình lắp ráp trang phục được biết đến là vô cùng khó khăn. Ở hầu hết các hệ thống thương mại hiện có, khả năng may tự động chỉ giới hạn ở những sản phẩm dệt may đơn giản như vỏ gối, ga giường, khăn tắm và thảm. Những sản phẩm này, với cấu trúc đơn giản và chỉ có đường may thẳng, là thế hệ sản phẩm đầu tiên dẫn đầu trong việc tự động hóa may mặc. Sản xuất tự động của những sản phẩm này ngày càng trở nên chuyên biệt và đa dạng hơn so với trước đây, điều này đã được nhiều công ty trình diễn tại ITMA 2023. Nhiều công nghệ cho sản xuất hoàn toàn tự động của ga giường, khăn tắm và thảm đã được trưng bày. Cấu trúc đơn lớp phẳng của những sản phẩm này có nghĩa là chúng có thể được hoàn thiện bằng cách cắt vải và xử lý viền, nhưng kỹ thuật may thay đổi tùy thuộc vào nhu cầu sản xuất. Các hệ thống của ga giường và khăn tắm, do Texpa GmbH và Carl Schmale GmbH & Co. KG (Schmale Durate), cả hai đều có trụ sở tại Đức, trình diễn, đều được trang bị máy gấp và may nằm trên đường di chuyển của vải. Với nhiều tùy chọn cắt tỉa, hiệu ứng trang trí có thể đạt được (Xem Hình 6). TPET hoàn thiện khăn tắm bằng cách sử dụng mũi khâu overlock để che viền thay vì gấp lại, còn Rimac S.r.l., có trụ sở tại Ý, đã chọn khâu một dải viền xung quanh thảm ô tô (Xem Hình 6).

Hình 6 (theo chiều kim đồng hồ từ trên cùng bên trái): May tự động cho khăn tắm bởi Schmale Durate, ga trải giường bởi Texpa, thảm bởi Rimac và khăn tắm bởi TPET

Việc xuất hiện của nhiều công nghệ xử lý đa dạng là điều dễ nhận thấy trong mỗi hệ thống. Như đã ghi lại trong Hình 6, TPET sử dụng một tấm kim loại ép một mảnh vải vào bàn làm việc để xoay mảnh vải trong khi bốn cạnh của nó được may. Một loại kỹ thuật xử lý khác — bốn đầu kẹp — được sử dụng để nhấc, dỡ và xếp các khăn tắm đã hoàn thành. Rimac đã áp dụng các con lăn hình cầu, nơi mà các hàng con lăn quay đa hướng và vận chuyển chi tiết công việc trên bàn may. Schmale Durate và Texpa sử dụng vài bộ con lăn hình trụ để đưa và đẩy vải về phía trước. Mặc dù việc xoay đa hướng không thể đạt được trong cấu hình này, vẫn có thể xoay chi tiết công việc theo góc vuông.

Hơn một lớp vải cần được tích hợp để sản xuất vỏ gối. Sản xuất vỏ gối hoàn toàn tự động bắt đầu với hai lớp vải đi qua các bộ phận cấp liệu vào hệ thống trực tiếp từ cuộn vải (Xem Hình 7). Chúng được may ở mỗi bên bởi hai máy may đặt trên đường đi của chúng và cắt thành một độ dài nhất định tùy thuộc vào kích thước gối. Di chuyển trên băng chuyền, chi tiết công việc được xoay 90 độ và đường may thứ ba được hoàn thành trong khi nhãn sản phẩm được chèn đồng thời. Sau đó là quá trình xử lý nhiệt trên cạnh chưa may để bảo vệ mép vải khỏi bị xổ chỉ.

Hình 7: Máy làm vỏ gối tự động hoàn toàn của Automatex cho thấy quá trình cấp liệu và may (bên trái) và dán nhãn (bên phải).

Một nhà sản xuất gối — đây là một hệ thống riêng biệt so với máy làm vỏ gối — đã được trình diễn bởi công ty có trụ sở tại Thụy Điển ACG Kinna Automatic (Xem Hình 8). Nó yêu cầu một vỏ gối đã may sẵn để bắt đầu, mà có thể thu được bằng cách sử dụng một hệ thống như đã mô tả ở trên. Vỏ gối đã may sẵn được tải lên hệ thống bởi một nhân viên vận hành và được điền đầy vật liệu độn. Nó di chuyển dọc theo băng chuyền và đường may mở sẽ được đóng lại (Xem Hình 8). Máy làm gối bao gồm hai thao tác đơn giản cho việc điền đầy và đóng lại, nhưng thật đáng kinh ngạc khi thấy rằng các sản phẩm 3D có thể được xử lý thông qua các hệ thống tự động. Người ta kỳ vọng sớm hay muộn bước nạp ban đầu sẽ được cơ giới hóa, khiến hệ thống trở nên hoàn toàn tự động.

Hình 8: Máy làm gối tự động của ACG Kinna Automatic minh họa quá trình điền đầy (bên trái) và đóng lại (bên phải)

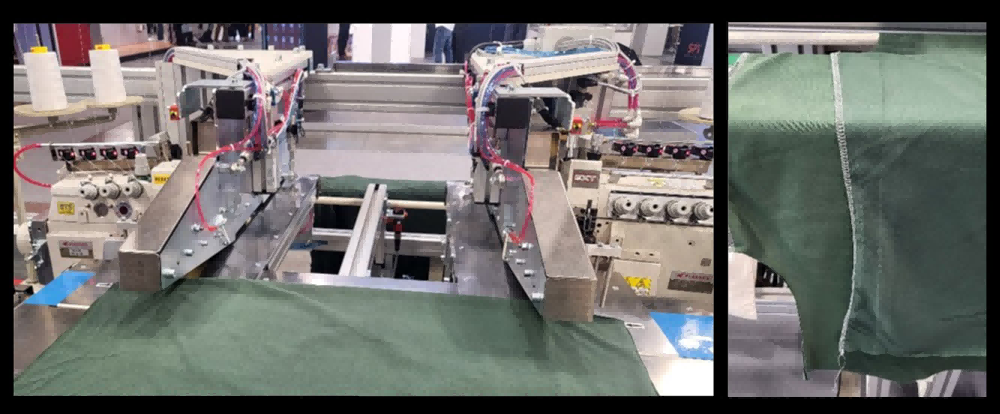

Một phát minh mới đã được trưng bày trong máy may áo thun của Texpa. Nó thể hiện khả năng may tự động để khâu các đường chỉ theo hình dạng gọn gàng, trong khi các công ty khác vẫn duy trì việc may các đường chỉ thẳng. Máy của Texpa được thiết lập với hai đầu khâu overlock đặt ở các khoảng cách khác nhau (Xem Hình 9). Khi hai lớp vải áo thun, mặt trước và mặt sau được xếp chồng lên nhau bởi một nhân viên vận hành, các máy may bắt đầu tạo ra các đường may bên hông đồng thời ở mỗi bên. Trong khi các mũi chỉ được thực hiện bằng cách di chuyển vải về phía trước, các máy cũng di chuyển sang phải và trái với một khoảng cách và tốc độ đã định trước. Sự di chuyển này dẫn đến các đường may bên hông cong, tạo nên hình dáng cho chiếc áo thun.

Hình 9: Máy may áo thun Texpa với khả năng may cong (bên trái) và đường may kết quả (bên phải)

Phương pháp may áo thun này có phần tương tự với những gì Công ty Nähmaschinenfabrik Emil Stutznaecker GmbH & Co. KG (Mammut) có trụ sở tại Đức đã áp dụng trong sản xuất đệm, về mặt cả chi tiết công việc và máy may đều di chuyển. Trong máy may tự động Mammut, một khung lớn giữ chặt nhiều lớp chi tiết hình chữ nhật khi đầu may di chuyển đa hướng để tạo các mũi chỉ theo mẫu. Cùng với sự di chuyển đồng bộ của đầu may phía trên, bên dưới chi tiết công việc là một đầu may đối ứng với cuộn chỉ bobbin. Bằng cách này, Mammut tạo ra các mũi chỉ khóa kép trong nhiều mẫu may khác nhau. Một khung rỗng cho phép sợi kim và sợi bobbin được kết hợp tại bất kỳ vị trí nào. Cấu trúc tổng thể của máy may tự động là tương tự như cấu trúc của máy cắt tự động, nơi đầu cắt được gắn vào thanh ngang di chuyển trên chi tiết công việc.

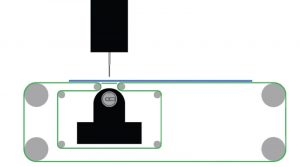

Hình 10: Công nghệ Khoang Di Động bởi Fast Sewn

Tuy nhiên, việc sử dụng khung rỗng sẽ không luôn khả thi khi may các mảnh vải có đa dạng về hình dạng và kích thước, chẳng hạn như trong quá trình sản xuất trang phục. Một công ty có trụ sở tại Đan Mạch, Fast Sewn (Mikkelsen Innovation ApS), đã đề xuất một phương pháp sáng tạo, gọi là 'công nghệ khoang di động' cho việc lắp ráp tự động hóa quần áo (Xem Hình 10). Bàn may được làm từ nhiều băng chuyền vận chuyển mảnh hàng, nhưng băng chuyền thành công tránh khu vực may bằng cách tạo ra một khoang di động xung quanh cuộn chỉ dưới. Trong cấu hình này, mảnh hàng linh hoạt vẫn được hỗ trợ và dẫn dắt qua quy trình, trong khi sự đan xen giữa sợi kim và sợi chỉ cuộn diễn ra ở bất kỳ đâu trên mảnh hàng. Công ty tương đối mới này được kỳ vọng sẽ tung ra máy móc thương mại trên thị trường vào thời điểm thích hợp.

Một trong những công ty hàng đầu trong lĩnh vực may tự động, Softwear Automation Inc. có trụ sở tại Atlanta, đã vắng mặt tại ITMA 2023. Sự ra đời của Sewbot® vào năm 2012 đã cách mạng hóa ngành sản xuất trang phục với tầm nhìn về việc sản xuất quần áo mà không cần đến công nhân may truyền thống. Hệ thống của họ sử dụng sự kết hợp giữa công nghệ thị giác tốc độ cao được cấp bằng sáng chế và rô-bốt nhẹ để theo dõi các mảnh vải và điều khiển công việc qua máy may thông thường. Chuyên về sản xuất áo thun, Sewbot được giới thiệu dưới dạng hợp đồng dịch vụ với mức phí hàng tháng bắt đầu từ 5.000 đô la cho mỗi đơn vị5. Như đã báo cáo trước đây trên Tạp chí Textile World, một dây chuyền làm việc áo thun tự động có thể sản xuất một chiếc áo sơ mi có cổ trong 162 giây6.

Công Nghệ May Thay Thế

Mặt khác, các công nghệ may thay thế trở nên nổi bật hơn trước đây tại ITMA. Chúng có thể thay thế các hoạt động tạo mũi khâu như hàn siêu âm, dính keo và thêu in. Những hoạt động này có thể được coi là dễ quản lý hơn mà không cần đến người vận hành so với phương pháp may truyền thống. Công nghệ hàn siêu âm và dính keo không phải là mới, nhưng các ứng dụng mở rộng đã được trưng bày tại ITMA.

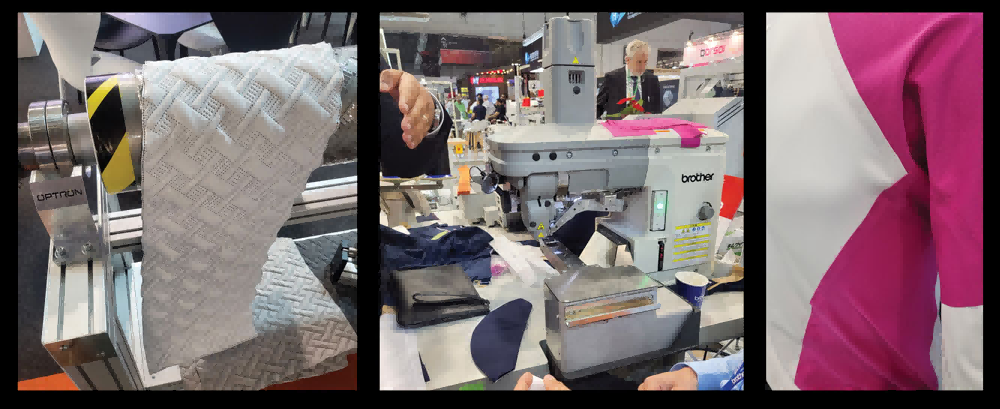

Optron Textile Machinery có trụ sở tại Tây Ban Nha đã giới thiệu các cuộn ép nhiệt có thể tạo ra các đường chỉ may hàn trên một tấm chăn hoặc nệm (Xem Hình 11). Các nhà sản xuất máy may lớn Juki Corp. và Brother Industries Ltd., cả hai đều có trụ sở tại Nhật Bản, cũng đã trưng bày nhiều máy hàn có thể nối các loại vải thermoplastic. Theo Hayes và McLoughlin7, các đường may hàn kém bền hơn, nhưng tạo ra các mối nối mềm mại và mượt mà hơn so với các đường may khâu và dính.

Hình 11 (từ trái sang phải): Các công nghệ may thay thế bao gồm việc ghép hàn bởi Optron; và nối dán bởi Brother và các đường nối kết quả

Việc gắn kết bằng keo tương tự nhưng khác với hàn vì việc nối được thực hiện bằng cách làm cứng một vật liệu dính đặt giữa các lớp của chi tiết công việc. Vật liệu dính điển hình thường ở dạng băng, được kích hoạt dưới nhiệt độ và áp suất và nối các đường may bằng cách tan chảy qua cấu trúc vải. Việc gắn kết có thể thực hiện được cho hầu hết các loại vải không phải vải len với một số hạn chế, chẳng hạn như vật liệu xốp8. Brother đã thu hút sự chú ý đáng kể tại ITMA với máy gắn kết của mình được trang bị thiết bị cung cấp keo lỏng (Xem Hình 11). Người ta báo cáo rằng các đường nối dán dành cho trang phục mượt mà và ít nhìn thấy hơn so với các đường may.

Hình 12: Thêu in như một giải pháp thay thế cho việc may bởi Kornit Digital

Một ví dụ khác về công nghệ không cần may đã được Kornit Digital trình diễn. Một kỹ thuật thêu in đã được nhấn mạnh như một phần của dây chuyền sản xuất số hóa áo thun của họ. Các máy in trực tiếp lên vải đã được cải tiến để đạt chất lượng sản xuất đủ để mô phỏng các trang trí bề mặt 3D như thêu. Như được hiển thị trong Hình 12, rất khó để phân biệt giữa các mũi chỉ và hình in ngay cả khi nhìn gần. Một lợi thế lớn của việc sử dụng thêu in là có thể kiểm soát số hóa các quy trình sản xuất. Không để lại gì ở mặt sai của vải, nó còn giữ được tính chất nhẹ và mềm của vải thay vì thêm các mũi chỉ thêu dày.

Công Nghiệp Dệt May 4.0

Ngành công nghiệp dệt may đã đi đầu trong ba cuộc cách mạng công nghiệp trước đây và đang tích cực thích ứng với cuộc cách mạng thứ tư đang diễn ra hiện nay. Được kích hoạt và thúc đẩy bởi sự phát triển của công nghệ thông tin, những đổi mới chính cho Công nghiệp 4.0 dựa trên quá trình chuyển đổi số. Mục tiêu là kết hợp thế giới thực tế và ảo thông qua các hệ thống mạng vật lý và kết nối con người với máy móc thông qua Internet vạn vật (IoT). Điều này cho phép các nhà sản xuất thời trang theo dõi các vấn đề sản xuất theo thời gian thực và kiểm soát tiến độ sản xuất từ xa, biến các nhà máy may trở nên thông minh. Các yếu tố then chốt của công nghệ này là IoT và mạng lưới tương tác. Mục tiêu tổng thể là tối đa hóa hiệu quả và năng suất sản xuất. Như đã được chứng minh tại ITMA 2023, Công nghiệp 4.0 là một thuật ngữ đang diễn ra mạnh mẽ đối với nhiều công ty dệt may với vô số sáng kiến công nghệ sắp tới. Với việc hướng đến Công nghiệp 4.0, có nhiều máy cắt và may.

các nhà sản xuất đang tích cực tham gia vào việc phát triển phần mềm, làm việc để mở rộng khả năng của phần cứng của họ. Nhiều ví dụ đã được tìm thấy tại ITMA. Zünd Systemtechnik đã hợp tác với Mind Technology có trụ sở tại Bồ Đào Nha để tăng cường giao diện người dùng. Juki tiếp tục kết nối các thiết bị phần cứng của mình với hệ thống mạng, được gọi là JaNets1. Mammut đã ra mắt dòng sản phẩm phần mềm riêng của mình, đọc trạng thái hoạt động của máy, lập báo cáo phân tích về các vấn đề năng suất và đề xuất bảo trì dự đoán. ACG Kinna Automatic đang phát triển phần mềm để củng cố công nghệ của mình, không chỉ để nâng cao độ chính xác của việc khớp mẫu mà còn để kiểm tra và quản lý hiệu quả các khuyết tật vải.

Về kiểm soát chất lượng, các công nghệ tiên tiến hơn đang được tích hợp một cách tích cực, chẳng hạn như học máy và trí tuệ nhân tạo. Trong thời gian dài, hệ thống kiểm soát chất lượng không tự động và yêu cầu người vận hành máy phải luôn cảnh giác và phát hiện khuyết tật của sản phẩm. Dựa vào lao động thủ công, một số khuyết điểm thường bị bỏ qua cho đến khi sản phẩm hoàn thiện đến tay người dùng cuối. Nhờ những tiến bộ gần đây trong công nghệ thị giác, trí tuệ nhân tạo hiện nay đã thay thế các thanh tra viên con người và hỗ trợ tối ưu hóa sản xuất bằng cách đề xuất các quyết định dựa trên dữ liệu. Tại ITMA, Serkon Tekstil Makina đã trình diễn một hệ thống kiểm tra vải mới chạy bằng công nghệ thị giác sâu và trí tuệ nhân tạo. Hệ thống của họ được thiết kế để quản lý không chỉ các khuyết tật bề mặt mà còn cả sự chuyển đổi màu sắc.

Một lĩnh vực có thể nhìn thấy khác được tiên phong bởi trí tuệ nhân tạo là thiết kế sáng tạo. Bằng cách tích hợp trí tuệ nhân tạo vào các công cụ thiết kế hỗ trợ bằng máy tính (CAD), hệ thống CAD thông minh tạo ra các thiết kế số tự động dựa trên cơ sở dữ liệu từ nhiều nguồn khác nhau và cung cấp các đề xuất chuyên nghiệp cho các thiết kế mới. Điều này cho phép những người có kiến thức hạn chế về thiết kế có thể tùy chỉnh sản phẩm cho riêng mình, hỗ trợ giai đoạn đầu tiên của sản xuất theo yêu cầu. Một công ty khởi nghiệp, Myth.AI, đã giới thiệu một công cụ thiết kế họa tiết dựa trên AI tại ITMA, nơi trình diễn vô số tùy chọn độc đáo cho các thiết kế mới chỉ với vài cú nhấp chuột.

Trong khi đó, cuộc cách mạng tiếp theo — Công nghiệp 5.0 — đã bắt đầu trong ngành dệt may, trong khi nhiều ngành công nghiệp khác vẫn đang ở giữa giai đoạn Công nghiệp 4.0. Theo Liên minh châu Âu9, Công nghiệp 5.0 thảo luận về các giá trị vượt ra ngoài hiệu quả và năng suất sản xuất. Chuyển trọng tâm từ giá trị kinh tế sang giá trị xã hội, nó bổ sung phát triển bền vững và các giải pháp lấy con người làm trung tâm cho Công nghiệp 4.0. Tuy nhiên, khái niệm này không phải là mới. Các phương pháp về môi trường, xã hội và quản trị (ESG) hoặc tiếp cận ba mục tiêu lợi nhuận đã được nhấn mạnh trong vài thập kỷ qua bởi các thực thể khác nhau trên toàn thế giới. Công nghiệp 5.0 nhắc nhở chúng ta rằng các khía cạnh về con người, môi trường và xã hội là trách nhiệm xã hội của doanh nghiệp đối với ngành dệt may và thời trang. Hỗ trợ Công nghiệp 5.0, các ví dụ cụ thể về máy móc ở dạng hữu hình và vô hình được dự đoán sẽ thống trị các ITMA trong tương lai.

Hành trình Phát triển

Các sáng kiến công nghệ được trình bày tại ITMA 2023 đã được tóm tắt để nhấn mạnh mức độ tiên tiến của tự động hóa trong quy trình cắt và may trang phục. Những tiến bộ có thể thấy rõ ràng cả về chất lượng lẫn số lượng. Nhiều ứng dụng đa dạng hơn của công nghệ cắt và may tự động đã xuất hiện so với ITMA 2019. Xu hướng chính trong việc cắt bao gồm sự tích hợp liền mạch giữa các thiết bị trước và sau khi cắt, sự phổ biến của hệ thống khớp mẫu quang học, và khả năng cắt nặng được nâng cao. So với cắt, tự động hóa trong may vẫn đang trong quá trình phát triển mạnh mẽ các công nghệ cốt lõi, cho phép chỉ một số loại sản phẩm nhất định được cấu hình tự động. Hướng đi của hành trình phát triển này cho thấy rõ rằng ngành dệt may đang tiến bộ ổn định mỗi ngày hướng tới cuộc cách mạng công nghiệp thứ tư và Industry 4.0.

Các tài liệu tham khảo

1. Suh, M. (2019). Cắt và may tự động cho ngành công nghiệp 4.0 tại ITMA 2019. Tạp chí Dệt May và Thời Trang, Công nghệ và Quản lý. Số Đặc Biệt, 1-13.

2. Aeppel, T. (2022). Robot nhắm đến một công việc mới: may quần jean, Reuters, Truy cập vào tháng Bảy 2023 từ https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/.

3. Davies, G. (2021). Sản xuất theo yêu cầu hoạt động như thế nào cho các thương hiệu thời trang? Techpacker, Truy cập vào tháng Bảy 2023 từ https://techpacker.com/blog/design/fashion-on-demand-manufacturing/.

4. Li, R., Zhao, S., và Yang, B. (2023). Nghiên cứu về tình trạng ứng dụng công nghệ thị giác máy móc trong quá trình sản xuất nội thất. Khoa học Ứng dụng, 13(4), 1-14.

5. Francis, S. (2019), SoftWear Automation ra mắt dịch vụ Sewbots, Robotics and Automation News, Truy cập vào tháng Bảy 2023 từ https://roboticsandautomationnews.com/2019/02/05/softwear-automation-launches-sewbots-as-a-service/20847/#:~:text=For%20a%20monthly%20fee%20starting,and%20three%20shifts%20a%20day.

6. Textile World (2019). Sewbots® Chuyển đổi Ngành Công nghiệp Sản phẩm May Mặc, Textile World, Truy cập vào tháng Bảy 2023 từ https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-products-industry/

7. Hayes, S. và McLoughlin, J. (2015). Việc may các sản phẩm dệt may, Trong J. Jones và G.K. Stylios (Biên soạn) Joining Textiles (trang 66-122). Sawston, Vương quốc Anh: Woodhead Publishing.

8. Sarkar, J., Rifat, N. M., Sakib-Uz-Zaman, M., Al Faruque, M. A., & Prottoy, Z. H. (2023). Công nghệ Tiên tiến trong Sản xuất Quần áo. Trong M. Rahman, M. Mashud, và M. Rahman (Biên soạn) Advanced Technology in Textiles: Fibre to Apparel (trang 177-231). Singapore: Springer Nature.

9. Muller, J. (2021). Các Công Nghệ Kích Hoạt cho Công Nghiệp 5.0, Ủy Ban Châu Âu, Truy cập vào tháng Bảy 2023 từ https:\/\/op.europa.eu\/en\/publication-detail\/ -\/pub-lication\/8e5de100-2a1c-11eb-9d7e-01aa75 ed71a1\/language-en.

Lời Nhắc của Biên Tập Viên: Tiến sĩ Minyoung Suh là giảng viên trợ lý tại Trường Wilson College of Textiles tại Đại Học NC State, Raleigh, North Carolina, trong khoa Dệt May và Quản Lý Công Nghệ. Bài viết này được chuyển thể cho Tạp Chí Textile World từ một bài báo của Tiến sĩ Suh được công bố trên Tạp Chí Dệt May và Quản Lý Công Nghệ của Trường Wilson College of Textiles thuộc Đại Học NC State (JTATM).

Tháng Một/Tháng Hai 2024