Automatisiertes Schneiden und Nähen für Industrie 4.0

13. Februar 2024

Die auf der ITMA 2023 vorgestellte Technologie zeigt deutlich, dass die Textil- und Bekleidungsindustrie stetige Fortschritte in Richtung Industrie 4.0 macht.

Von Dr. Minyoung Suh

Im Gegensatz zu anderen Branchen, in denen in den letzten Jahrzehnten vielfältige Produkte ohne starken Einsatz von menschlicher Arbeitskraft hergestellt wurden, hat sich die Automatisierung in der Bekleidungsproduktion nur langsam entwickelt. Im Vergleich zu steifen Materialien wie Kunststoff und Metall sind Stoffe dafür bekannt, bei der Bewegung einen viel höheren Freiheitsgrad aufzuweisen. Stoffe verformen sich erheblich selbst unter einer sehr geringen Last, wie z. B. Eigengewicht oder Luftwiderstand. Diese Eigenschaft stellt bei der Entwicklung von Maschinen zur Bearbeitung flexibler Textilmaterialien enorme Herausforderungen dar. Trotz kontinuierlicher Fortschritte in den neuesten Technologien scheint eine vollständig automatisierte Produktion von Bekleidungsartikeln weiterhin illusorisch – zumindest vorerst.

Amazon startete die nachfragegesteuerte Bekleidungsproduktion 2015 und patentierte 2017 seine automatisierte Bekleidungsfabrik. Die Anlagen umfassen das Drucken von Kunden bereitgestellten Designs auf Textilflächen, das Schneiden des Stoffes in einen individuellen Schnitt und die Zusammenstellung der Kleidungsstücke ohne Abhängigkeit von menschlicher Arbeitskraft. Amazons Dienstleistung richtet sich auf die Fertigung von nach Bestellung gefertigten T-Shirts, die im Design und Aufbau relativ einfach sind. Von Bestellung bis Lieferung dauert es normalerweise ein paar Wochen. Wenn man bedenkt, dass es traditionell 12 bis 18 Monate dauert, bis eine Kollektion marktreif ist, ist es revolutionär, die Vorlaufzeit erheblich zu verkürzen.

Nachfrageorientierte oder just-in-time Produktion ist kein neuer Konzept in der Mode. Historisch gesehen wurde jedes Kleidungsstück nach Maß angefertigt. Ein Mangel an qualifizierter Arbeitskraft und erschwinglichen Ressourcen bedeutete, dass es sehr lange dauerte und äußerst teuer war, ein einzelnes Kleidungsstück herzustellen, bevor die Industrialisierung einsetzte. Mit dem Übergang zum fertigen Bekleidungsmarkt im 19. und 20. Jahrhundert wurden textilien Produkte durch die Mechanisierung der Branche und deren rasantes Wachstum in der Industrieära reichhaltiger und erschwinglicher. In jüngster Zeit hat das moderne Konzept der nachfrageorientierten Fertigung – mit dem Fokus darauf, Kleidungsstücke nur dann herzustellen, wenn jemand sie innerhalb einer angemessenen Zeitspanne zu einem fairen Preis benötigt – einen großen Durchbruch auf dem Markt für fertige Kleidung dar gestellt. Technologische Fortschritte sind die wichtigsten Treiber, um den Übergang zur nachfrageorientierten Fertigung zu leiten und zu unterstützen.

Bei der ITMA 2023 veranstaltete das in Israel beheimatete Unternehmen Kornit Digital eine Präsentation unter dem Motto „Digitale Produktion tritt in den Vordergrund“. Das Unternehmen stellte seine kompletten Produktionsanlagen für die nachfrageorientierte Fertigung vor, in denen die neuesten Fertigungstechnologien in eine T-Shirt-Produktionslinie integriert wurden. Sie beginnt mit benutzerfreundlicher Design-Software. Die 3D-Simulation eines virtuellen Kleidungsstücks ermöglicht es Kunden, ihre Designentscheidungen zu bewerten und abzuschließen. Einzigartige, maßgeschneiderte Designs werden mithilfe eines Direct-to-Garment-Druckers digital gedruckt, wobei auch das Nachbeizen nahtlos durchgeführt wird. Die fertigen Produkte werden automatisch verpackt und zum Versand vorbereitet. Während des gesamten Prozesses werden alle greifbaren und nicht greifbaren Ressourcen durch Strichcodes verwaltet, wie Druckdesigns, Stoffsubstrat-Entscheidungen und Informationen zu Größe und Passform sowie weitere Details. Obwohl Kornit die detaillierten Schneid- und Nähtechniken der T-Shirts nicht im Mittelpunkt hatte, könnten automatisierte Schneid- und Montageprozesse auf einer gewissen Ebene beteiligt sein.

Die automatisierte Fertigung genähter Produkte ist eine Voraussetzung für die auf Nachfrage basierende Produktion. Dank computerunterstützter Designwerkzeuge und Netzwerksysteme werden Produktentwicklungsprozesse weiter digitalisiert und von ferne gesteuert, aber Schneid- und Näharbeiten hängen immer noch stark von qualifizierter menschlicher Arbeitskraft für die manuelle Zusammenstellung ab. Elektrisch betriebene Nähmaschinen unterstützen die Modeindustrie seit mehr als 100 Jahren, aber die Abhängigkeit von menschlicher Geschicklichkeit und Erfahrung konnte nicht so drastisch reduziert werden, wie erwartet. Bedeutsame Fortschritte sind halbautomatische Nähsysteme, die auf den Markt eingeführt wurden, bei denen ein menschlicher Bediener die Arbeitsstücke in die Maschine lädt und ausrichtet. Die Automatisierung des Nähausgangs gilt als das letzte Puzzleteil, das den Übergang zu einem neuen revolutionären Zeitalter in der Zukunft der Mode abschließt.

Da der weltweite Kleidungsmarkt einen Wert von etwa 1,52 Billionen USD hat, ist die nachfragespezifische Fertigung als Spielchanger aufgetreten, um sowohl die Weltwirtschaft zu stärken als auch die Lebensqualität zu verbessern. Der Nutzen wird sich nicht nur auf Modekonsumenten beschränken, die zufriedenstellende Produkte zu erschwinglichen Preisen rechtzeitig erwerben können. Sie ermöglicht eine ethischere Arbeitsumgebung für Produktentwickler, indem sie den Druck durch saisonale Fristen und Bestandsmanagement verringert. Es entsteht weniger Abfall, da jede Produktion tatsächliche Verkäufe garantiert. Durch Personalisierung können Kunden emotional an dem verbindet werden, was sie selbst kreieren und kaufen, wodurch sich die Lebensdauer des Produkts verlängert und der Modemarkt nachhaltige Entwicklungen vorantreibt.

Basierend auf den Beobachtungen und Diskussionen mit Maschinenherstellern während der ITMA 2023 führt dieser Artikel die jüngsten technischen Fortschritte in der automatisierten Bekleidungsproduktion ein. Die ITMA ist die größte internationale Ausstellung für Textil- und Bekleidungstechnologie, die alle vier Jahre stattfindet. Im Jahr 2023 präsentierte das Ereignis 18 Sektoren für verschiedene Produktionsbereiche, darunter Spinnen, Weben, Stricken und Drucken sowie andere Sektoren. Die beiden im Rahmen dieses Artikels eingehend untersuchten Sektoren – automatische Schneidsysteme und automatisierte Näheinheiten – gehörten zur Abteilung Bekleidungsproduktion. Durch die Darstellung mehrerer Beispiele von Automatisierungsausrüstungen werden innovative Funktionen und wesentliche Trends für Schneid- und Nähtechnologien in der Bekleidungsindustrie hervorgehoben. Durch einen Blick auf den Bericht zum gleichen Thema aus der ITMA 2019 (siehe „ Automatisierte Schneid- & Nähentwicklungen ,“ Textile Welt, März/April 2020) können Leser weitere Einblicke in die Entwicklung der Textil- und Bekleidungstechnologien erhalten: wo sie waren, wo sie sind und wohin sie gehen.

Automatisierung im Schneiden

In den letzten 60 Jahren wurden die Schneidräume in Bekleidungsproduktionsanlagen kontinuierlich mechanisiert und digitalisiert, seitdem Gerber Technology in den 1960er Jahren das erste automatisierte Schneidsystem eingeführt hat. Heutzutage sind computergesteuerte (CNC) Schneidmaschinen weit verbreitet und von vielen Bekleidungsherstellern, die in großem Maßstab produzieren, übernommen worden. Verschiedene Schneidtechnologien wurden für unterschiedliche Anwendungen entwickelt, darunter Klinge, Laser, Wasserstrahl, Plasma und Ultraschall-Technologien. Während die automatisierte Schneidtechnologie reift, konzentrieren sich die Hersteller von Schneidmaschinen auf die Entwicklung von Hilfssystemen zur Maximierung der Schneideffizienz.

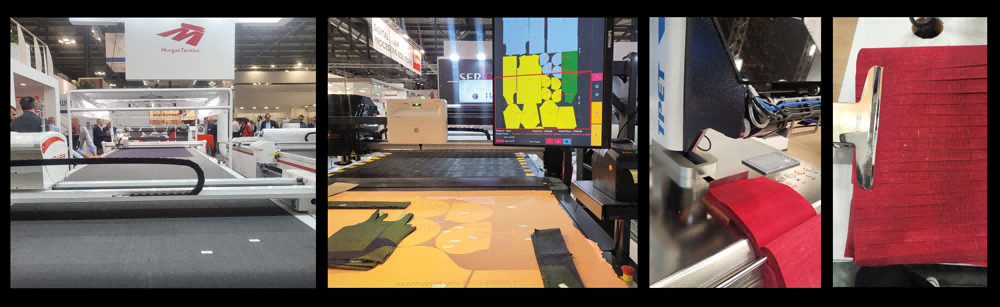

Mehrere führende Hersteller von CNC-Schneidmaschinen nahmen an der ITMA 2023 teil. Morgan Tecnica S.p.A., mit Sitz in Italien, ist eines der sichtbaren Vorreiter bei Schneidinnovationen. Zünd Systemtechnik AG aus der Schweiz und Kuris Spezialmaschinen GmbH aus Deutschland sind ebenfalls konstante Schlüsselspieler. Serkon Tekstil Makina aus der Türkei entwickelt sich weiter erfolgreich. Aufgrund der Beobachtungen der während der ITMA 2023 präsentierten automatisierten Schneidsysteme lassen sich die wesentlichen technischen Merkmale in drei Punkte zusammenfassen: nahtlose Integration der Geräte vor und nach dem Schneidprozess; zunehmende Beliebtheit von optischen Musterabgleichssystemen; und verbesserte Schneideigenschaften für schwere Anwendungen.

Eine der bemerkenswerten Eigenschaften in der neuesten Schneidtechnik ist, dass die Systemintegration stärker ausgerichtet ist als je zuvor. Mehrere Hersteller präsentierten ihre Schneidmaschinen zusammen mit anderem Equipment in einer Reihe, die einer echten Produktionslinie nachempfunden ist, wie zum Beispiel Stoffinspektoren, Ausbreitmaschinen und Musterbeschriftungsanlagen. Zum Beispiel präsentierte das italienische Unternehmen IMA S.p.A. sein „Syncro Cutting Room“, wo Ausrüstung – einschließlich einer Stoffrolle Lademaschine, einer Ausbreitmaschine, einer automatischen Schneidmaschine und einer Beschriftungsanlage – kombiniert werden kann. Ausbreitmaschinen und Beschriftungsanlagen sind keine brandneue Technologie, aber die nahtlose Integration zwischen den Geräten wurde bei Maschendemonstrationen auf der ITMA hervorgehoben.

Abbildung 1 (von links nach rechts): Luftbläser auf dem Kuris A23 Ausbreiter und Orox VRun Ausbreiter

Kuris präsentierte einen Spreader mit Luftbläsern in Verbindung mit seiner Schneidmaschine (siehe Abbildung 1). Die Luftblasfunktion ermöglicht eine präzise und genaue Kontrolle von elastischen Stoffen. Eine Druckluftversorgung von bis zu 6 Bar drückt die geschnittenen Kanten des Stoffs flach und verhindert das Wellen. Sie unterstützt auch dabei, Stofffalten aus jeder Schicht herauszublasen, was die menschliche Intervention während des Ausbreitens minimiert. Schwingplatten sind installiert, um unnötige Spannung auf dem Stoff zu reduzieren. Orox Group S.r.l., Italien, stellte ebenfalls einen Spreader mit einer Druckluftkapazität von 100 Litern pro Minute (7 Bar) vor. Sein Ausbreitungsstab ist mit Tasten für die Fernbedienung ausgestattet, um die Produktivität des Operators zu maximieren (siehe Abbildung 1).

Obwohl das Schneiden seit den späten 1900er Jahren weitgehend automatisiert wurde, bleibt es weiterhin stark auf menschliche Arbeitskraft angewiesen, um geschnittene Teile zu sortieren und zu bundeln. Mit dem technologischen Fortschritt wurden Etikettierer in die Schneidmaschine integriert und unterstützten manuelle Entladevorgänge. Die Funktionen der Etikettierer scheinen sich in mehrere Ansätze zu differenzieren. Morgan Tecnica setzte den direkten Aufkleber thermisch gedruckter Etiketten auf die geschnittenen Teile fort, indem ein zusätzlicher Querbalken für Etikettierungsziele positioniert wurde (siehe Abbildung 2). Ein anderer Ansatz wurde von Serkon Tekstil Makina demonstriert, die einen Projektor einsetzte, der Musterlayout und die dazugehörigen Informationen auf dem Schneidtisch anzeigt (siehe Abbildung 2). Laserprojektion wurde bereits für das Schneiden von Leder eingesetzt, wo nicht-rechteckige Materialien mit komplexen Geometrien vor dem Schneiden erkannt und positioniert werden müssen. Diese Technologie ist heute weit verbreitet und unterstützt das Sortieren und Entladen der geschnittenen Teile. Das china-basierte Unternehmen TPET präsentierte eine Stempelmaschine, die nach dem Entladen die Informationen direkt auf jedes geschnittene Teil druckt (siehe Abbildung 2).

Abbildung 2 (von links nach rechts): Verschiedene Arten von Beschriftungsgeräten — gedrucktes Etikett von Morgan Tecnica, Laserprojektion von Serkon Makina und eine Stempelmaschine sowie gestempelte Stoffproben von TPET

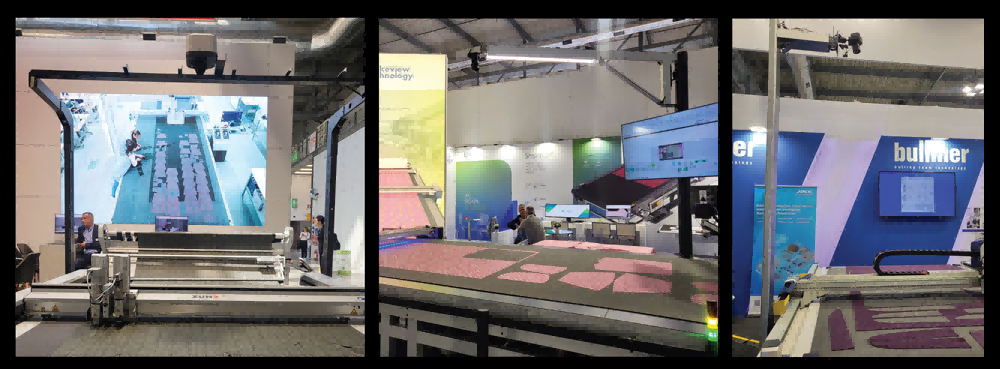

Die Visionstechnologie zur Musterpositionierung hat sich noch nie so weit verbreitet wie heute. Die Maschinenvisionstechnologie sammelt Informationen aus visuellen Ressourcen, erkennt optische Oberflächeneigenschaften, positioniert und verwaltet sie interaktiv. Die Unterstützung bei der Musterübereinstimmung mit optischen Geräten begann in den frühen 2010er Jahren, und die Technologie entwickelte sich kontinuierlich über die letzten Jahrzehnte. Als Ergebnis waren die meisten Schneidmaschinen auf der ITMA 2023 mit einer hoch montierten Kamera ausgestattet (siehe Abbildung 3), die die Oberflächeneigenschaften der Schneidbetten in Echtzeit aufzeichnet. Diese Kamera erkennt Muster auf der Stoffoberfläche und synchronisiert die Stoffoberflächeninformation zwischen dem Schneidtisch und dem Markerbildschirm. Dies ermöglicht eine visuelle Verwaltung der Musterpositionierung für Kleidungsstücke aus Streifen oder Karos sowie technischen Drucken. Bekannte technische Nachteile sind schlechte Bildqualität, geringe Genauigkeit, geringe Effizienz und hoher Arbeitsaufwand bei manuellen Operationen.

Abbildung 3 (von links nach rechts): Hochmontierte Kameras für die Stoffmusterausrichtung von Zünd, Lakeview Technology und Bullmer.

Morgan Tecnica hat sein Visionssystem anders konfiguriert als andere Hersteller. Während andere Hersteller eine einzige kommerziell erhältliche Kamera (siehe Abbildung 3) übernommen haben, hat Morgan Tecnica mehrere spezielle Kameras für ihr System entwickelt. Die Kameras werden in einer Höhe von nur 50 bis 60 Zentimetern über dem Schneidetisch montiert, zusammen mit zahlreichen Lichtquellen (siehe Abbildung 4). Um einen breiteren Blickwinkel sicherzustellen, sind vier Kameras installiert, die Daten verarbeitend miteinander verbunden sind. Intensive Beleuchtung aus relativ kurzen Entfernungen kann ein klareres Bild liefern, was die Genauigkeit und Vollständigkeit des gesamten Systems verbessert. Es könnte auch einfacher sein, die Kameras und Lichtquellen zu verwalten, falls physikalische Anpassungen erforderlich sind. Darüber hinaus ermöglicht das optische System, das die Stoffoberfläche 'sieht', das Schneiden sublimationsgedruckter Stoffe ohne das Erstellen separater Marker, da die Druckkonturen für eine Schneidelinie erkannt werden, wie in Abbildung 4 gezeigt.

Abbildung 4: Morgan Tecnica Vision System (links) mit mehreren tief montierten Kameras (rechts).

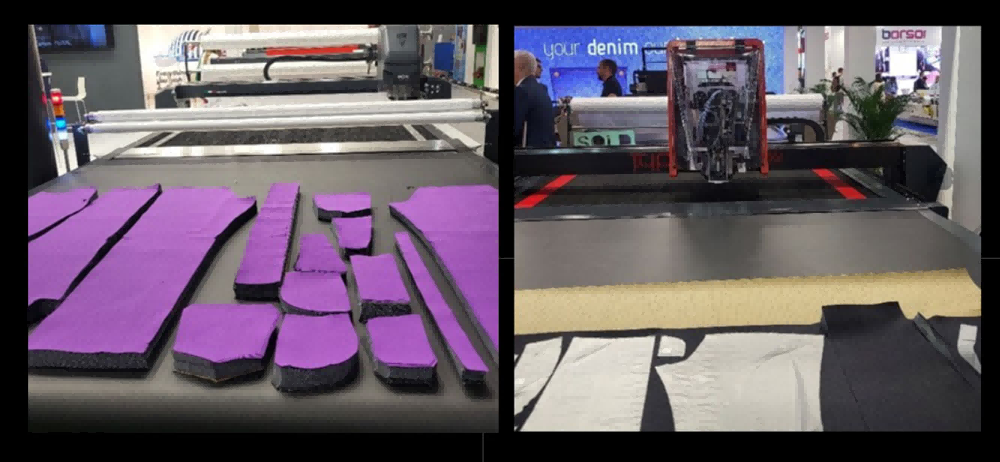

Schneidgeräte mit erweiterten schweren Fähigkeiten waren ebenfalls präsentiert. Der in Italien ansässige FK Group S.p.A. und IMA zeigten ihre Schneidmodelle, Iron Heavy und Typhoon, die jeweils in der Lage sind, 60-Millimeter-dicke Stapel von Jeansstoff zu schneiden (siehe Abbildung 5). IMA präsentierte außerdem einen Schrägschneider, Maxima SP, der 5-mm-dicke Hartplatten schneiden kann, für eine genaue und präzise Verwaltung von flachen Mustern. Das in Deutschland beheimatete Hersteller von automatisierten Schneidmaschinen, Bullmer GmbH, verwendete modulare Schneidwerkzeuge für seinen Premiumcut ELC-Schneider, der verschiedene Verbundmaterialien wie Stoff, Gummi und Metall verarbeiten kann, für vielfältige Anwendungen in verschiedenen Industrien. Dabei variiert die maximale Schneidtiefe je nach Material.

Abbildung 5 (von links nach rechts): Schwerlast-Schneider, präsentiert von FK Group und IMA

Automatisierung im Nähprozess

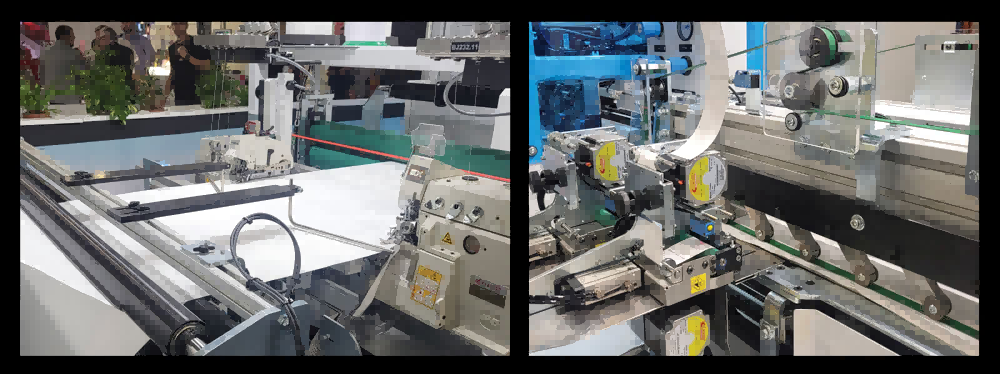

Im Gegensatz zum kompetenten Fortschritt in der Schneidtechnologie befindet sich das automatisierte Nähen noch mitten in der Entwicklung seiner Kerntechnologie. Es ist berüchtigt schwierig, die Fertigung von Bekleidung zu automatisieren. In den meisten kommerziell erhältlichen Systemen ist die automatisierte Nähfähigkeit auf einfache Textilprodukte wie Kissenbezüge, Bettlaken, Handtücher und Matten beschränkt. Da diese Produkte nur gerade Nähte mit einer einfachen Struktur haben, sind sie die ersten Produkte, die das Nähen automatisieren. Die automatisierte Produktion dieser Produkte erscheint spezialisierter und vielfältiger als zuvor und wurde von einigen Unternehmen während der ITMA 2023 demonstriert. Mehrere Technologien zur vollständig automatisierten Produktion von Bettlaken, Handtüchern und Matten wurden präsentiert. Die flache, einlagige Struktur dieser Produkte bedeutet, dass sie einfach durch das Schneiden von Stoffen und dem Verarbeiten der Ränder abgeschlossen werden können, aber die Nähtechniken variieren je nach Produktionsbedarf. Die Systeme für Bettlaken und Handtücher, die von Texpa GmbH und Carl Schmale GmbH & Co. KG (Schmale Durate), beide in Deutschland ansässig, gezeigt wurden, waren mit Falz-und-Nähstationen ausgestattet, die entlang des Weges positioniert waren, auf dem der Stoff transportiert wurde. Mit mehreren Trimmmöglichkeiten stehen dekorative Effekte zur Verfügung (siehe Abbildung 6). TPET vervollständigte die Handtücher durch Übernäharbeiten, die die Ränder bedecken, anstatt sie zu falzen, während Rimac S.r.l., mit Sitz in Italien, einen Autoteppich mit einem Rand umstachste (siehe Abbildung 6).

Abbildung 6 (im Uhrzeigersinn, beginnend oben links): Automatisiertes Nähen für Handtücher von Schmale Durate, Bettlaken von Texpa, Teppiche von Rimac und Handtücher von TPET.

Die Vielfalt an Handhabungstechnologien war in jedem System bemerkbar. Wie in Abbildung 6 zu sehen, verwendet TPET eine Metallplatte, die ein Stoffstück gegen einen Arbeitsplatz drückt, um das Stück zu drehen, während dessen vier Ränder genäht werden. Eine andere Art der Handhabungstechnik – vier Greifer – wurde eingesetzt, um die fertigen Handtücher aufzunehmen, abzuladen und zu stapeln. Rimac setzt kugelige Rollen ein, bei denen Rollenfelder sich omnidirektional drehen und ein Werkstück über den Näh-Tisch transportieren. Schmale Durate und Texpa verwenden mehrere Sätze von Zylinderrollen, um Stoff vorwärts zu führen und zu treiben. Obwohl omnidirektionale Drehungen in dieser Konfiguration nicht möglich sind, kann das Werkstück dennoch senkrecht gedreht werden.

Mehr als eine Lage Stoff muss für die Produktion von Kissenbezügen integriert werden. Die vollautomatische Produktion von Kissenbezügen beginnt mit zwei Stofflagen, die durch Fütterungen direkt aus Stoffrollen in das System geleitet werden (siehe Abbildung 7). Sie werden an jeder Seite durch zwei auf ihrem Weg positionierte Nähmaschinen zusammen genäht und je nach Kissenmaßen auf eine bestimmte Länge zugeschnitten. Während des Transports auf einem Förderband wird das Werkstück um 90 Grad gedreht, und der dritte Naht wird abgeschlossen, während gleichzeitig ein Produktetikett eingefügt wird. Anschließend erfolgt eine Wärmebehandlung an der ungenähten Seite, um den Rand vor Aufreiben zu schützen.

Abbildung 7: Vollautomatischer Kissenbezugshersteller von Automatex, der das Füttern und Nähen (links) sowie das Etikettieren (rechts) zeigt.

Ein Kissenhersteller – ein separates System vom Kissenbezugs-Hersteller – wurde von dem in Schweden ansässigen Unternehmen ACG Kinna Automatic demonstriert (siehe Abbildung 8). Es erfordert einen vorher genähten Kissenbezug, um zu beginnen, der beispielsweise mit einem oben beschriebenen System erworben werden könnte. Der vorgenähte Kissenbezug wird von einem menschlichen Bediener auf das System geladen und mit Füllmaterial gefüllt. Er bewegt sich entlang eines Förderbands, und der offene Naht wird geschlossen (siehe Abbildung 8). Der Kissenhersteller umfasst zwei einfache Operationen zum Füllen und Schließen, aber es ist bemerkenswert zu sehen, dass 3D-Produkte durch automatische Systeme verarbeitet werden können. Es wird erwartet, dass der anfängliche Ladeschritt früher oder später mechanisiert wird, wodurch das System vollständig automatisiert wird.

Abbildung 8: Automatisierter Kissenhersteller von ACG Kinna Automatic, der das Füllen (links) und Schließen (rechts) zeigt

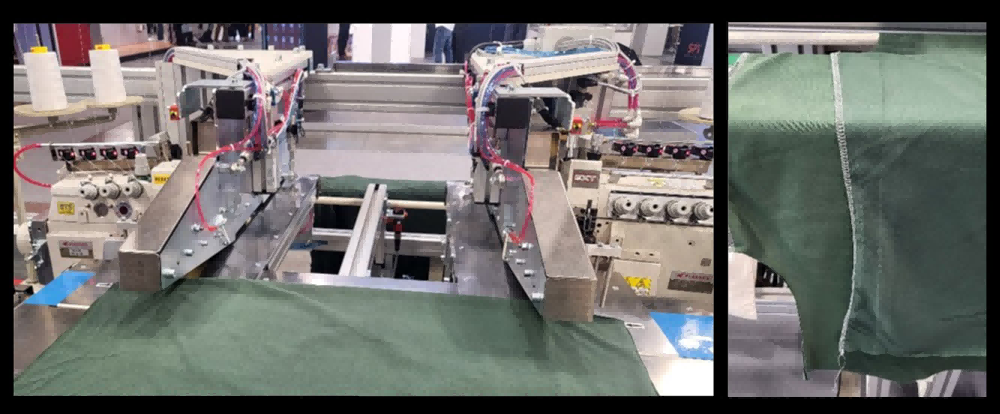

Eine neue Erfindung wurde in der T-Shirt-Nähmaschine von Texpa präsentiert. Sie zeigte eine automatisierte Nähfunktion zur Fertigung von Nahten in einer strömungsförmigen Gestalt, während andere Unternehmen bei geraden Nähten geblieben sind. Texpas Maschine war mit zwei Overlock-Nähern ausgestattet, die sich in variablen Abständen befinden (siehe Abbildung 9). Sobald zwei Schichten von T-Shirt-Stoff, Vorder- und Rückseite, von einem menschlichen Bediener zusammengelegt wurden, beginnen die Nähmaschinen, gleichzeitig Seitennähte auf jeder Seite zu erstellen. Während die Stiche vorgenommen werden, indem der Stoff nach vorne bewegt wird, bewegen sich die Maschinen auch rechts und links für eine vorbestimmte Distanz und Geschwindigkeit. Diese Bewegung führt zu gekrümmten Seitennähten, die die Form eines T-Shirts bestimmen.

Abbildung 9: Texpa T-Shirt-Maschine mit Krümmungsnaht-Fähigkeit (links) und die resultierende Naht (rechts)

Dieser Ansatz beim T-Shirt-Nähen ist in gewisser Weise vergleichbar mit dem, was die in Deutschland ansässige Firma Nähmaschinenfabrik Emil Stutznaecker GmbH & Co. KG (Mammut) für die Matratzenherstellung umgesetzt hat, insoweit, dass sowohl ein Werkstück als auch eine Nähmaschine sich bewegen. Im Mammut-Automatic-Quilter hält ein großes Gestell mehrere Schichten rechteckiger Werkstücke fest, während ein Nähkopf sich in alle Richtungen bewegt, um Nadelstiche in Muster zu setzen. In Synchronbewegung mit dem oberen Nähkopf gibt es einen Gegenstück-Nähkopf mit einem Faden unterhalb des Werkstücks. Auf diese Weise erstellt Mammut Doppel-Lockstiche in verschiedenen Quiltmustern. Ein hohles Gestell ermöglicht es, dass Nadel- und Fadenfäden an jeder Stelle verflochten werden können. Die Gesamtanordnung der automatisierten Quilting-Maschine ähnelt der Struktur von Automatikschnitten, bei denen ein Schnittkopf an einer Querstrebe befestigt ist, die über dem Werkstück bewegt wird.

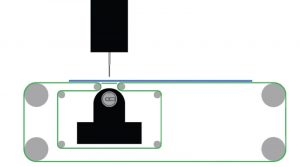

Abbildung 10: Mobile Kavitätstechnologie von Fast Sewn

Die Verwendung eines hohlen Rahmens wäre jedoch nicht immer möglich, wenn Stoffstücke größeren Varietäts in Form und Größe genäht werden, wie zum Beispiel bei der Bekleidungsproduktion. Ein dänisches Unternehmen, Fast Sewn (Mikkelsen Innovation ApS), hat eine innovative Methode vorgeschlagen, die „mobile cavity technology“, für die automatisierte Fertigung von Kleidung (siehe Abbildung 10). Ein Näh-Tisch besteht aus mehreren Förderbändern, die das Werkstück transportieren, aber das Band umgeht erfolgreich die Nähestelle, indem es eine mobile Höhlung um die Spule erstellt. In dieser Konfiguration wird das flexible Werkstück weiterhin unterstützt und angetrieben, während das Verschlingungsverfahren zwischen Nadel- und Spulengarn überall auf dem Werkstück stattfindet. Von diesem relativ neuen Unternehmen wird erwartet, dass es schließlich kommerzielle Maschinen auf den Markt bringt.

Eines der führenden Unternehmen im Bereich automatisiertes Nähen, das in Atlanta ansässige Softwear Automation Inc., war auf der ITMA 2023 nicht vertreten. Die Einführung des Sewbot® revolutionierte 2012 die Bekleidungsproduktion mit dem Ziel, Kleidung ohne traditionelle Textilarbeiter herzustellen. Ihr System nutzt eine Kombination aus patentierter Hochgeschwindigkeits-Bildverarbeitungstechnologie und leichten Robotern, die Stoffstücke überwachen und das Werkstück durch konventionelle Nähmaschinen lotsen. Spezialisiert auf T-Shirt-Produktion wurde Sewbot als Servicevertrag für einen monatlichen Betrag ab 5.000 USD pro Einheit angeboten. Wie bereits in der Textile World berichtet, war eine automatisierte T-Shirt-Werklinie in der Lage, ein Hemd mit Kragen in 162 Sekunden herzustellen.

Alternative Näh-Technologien

Andererseits waren alternative Nähtechnologien auf der ITMA sichtbarer als je zuvor. Sie könnten Nähvorgänge wie Ultraschallverkleidung, Klebverbindung und gedruckte Stickerei ersetzen. Diese Operationen könnten als einfacher zu verwalten gelten, ohne einen menschlichen Bediener im Vergleich zur konventionellen Näherei. Ultraschallverkleidung und Klebverbindung sind keine neuen Technologien, aber erweiterte Anwendungen wurden auf der ITMA präsentiert.

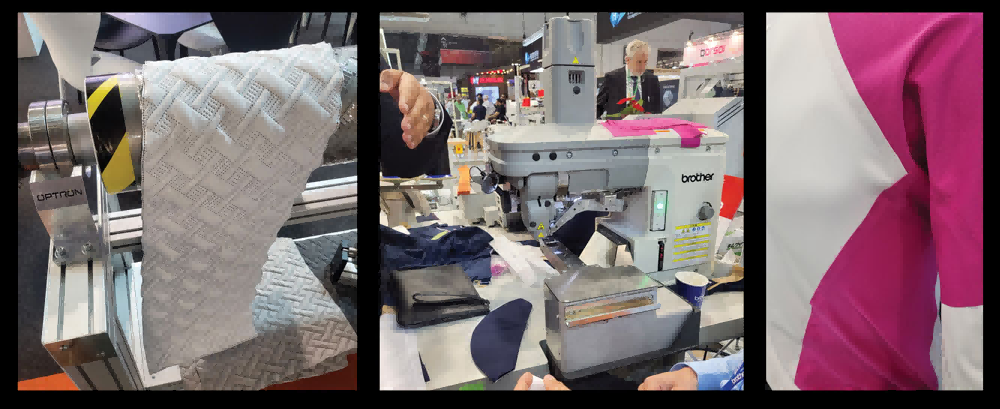

Optron Textile Machinery mit Sitz in Spanien stellte Kalanderwalzen vor, die verschweißte Linien von Quiltstichen über einer Decke oder einer Matratze erstellen können (siehe Abbildung 11). Die großen Nähmaschinenhersteller Juki Corp. und Brother Industries Ltd., beide mit Hauptsitz in Japan, präsentierten ebenfalls mehrere Schweißmaschinen, die thermoplastische Stoffe verbinden können. Laut Hayes und McLoughlin7 sind geschweißte Nähte weniger haltbar, aber sie erzeugen weichere und glattere Verbindungen als genähte und geklebte Nähte.

Abbildung 11 (von links nach rechts): Alternative Nähtechnologien umfassen geschweißtes Quiltstoff von Optron; und verleimte Nähte von Brother und die resultierenden Nähte

Klebverbindung ist ähnlich, aber unterschiedlich von Schweißen, da die Verbindung durch das Aushärten eines Klebstoffmaterials zwischen den Schichten der Werkstücke erreicht wird. Typische Klebstoffmaterialien sind in Form von Band, das unter Wärme und Druck aktiviert wird und die Nähte durch Schmelzen durch die Stoffstruktur verbindet. Verleimen ist für fast alle nicht-fleeceartigen Stoffe möglich, mit einigen Einschränkungen, wie poröse Materialien8. Brother zog bei ITMA viel Aufmerksamkeit auf sich mit seiner Verleimmaschine, die mit einem Flüssigklebstoffdosierer ausgestattet war (siehe Abbildung 11). Verleimte Nähte für Bekleidung werden als glatter und weniger sichtbar als genähte Nähte beschrieben.

Abbildung 12: Gedruckte Stickerei als Nähalternative von Kornit Digital

Ein weiteres Beispiel für nahtfreie Technologie wurde von Kornit Digital demonstriert. Eine gedruckte Stickereitechnik wurde als Teil ihrer digitalen Produktionslinie für T-Shirts hervorgehoben. Ihre Direct-to-Garment-Drucker wurden zur Erzeugung einer genügend hohen Qualität verbessert, um 3D-Oberflächenverzierungen wie Stickereien nachzuahmen. Wie in Abbildung 12 gezeigt, war es selbst aus nächster Nähe schwer, zwischen Stichen und Drucken zu unterscheiden. Ein wesentlicher Vorteil der gedruckten Stickerei besteht darin, die Fertigungsprozesse digital zu steuern. Es bleibt nichts auf der falschen Seite des Stoffes zurück, und er bewahrt die leichte und weiche Beschaffenheit des Materials, anstatt intensive Stickereistiche hinzuzufügen.

Textilindustrie 4.0

Die Textilindustrie stand an der Spitze von drei früheren Industrierevolutionen und passt sich aktiv der vierten Revolution an, die derzeit stattfindet. Ausgelöst und angetrieben durch die Entwicklung der Informationstechnologie basieren die wichtigsten Innovationen für Industry 4.0 auf der digitalen Transformation. Sie zielt darauf ab, die reale und virtuelle Welt durch cybersphärische Systeme zu vereinen und verbindet Menschen und Maschinen über das Internet der Dinge (IoT). Dies ermöglicht es Bekleidungsproduzenten, Fertigungsprobleme in Echtzeit zu überwachen und die Produktionsfortschritte fernzuleiten, was dazu führt, dass Bekleidungsfabriken intelligent werden. Die Schlüsselelemente der Technologie sind das IoT und ein interoperables Netzwerk. Das übergeordnete Ziel ist die Maximierung der Produktionseffizienz und -produktivität. Wie bei ITMA 2023 ersichtlich, ist Industry 4.0 ein aktueller Begriff für viele Textilunternehmen mit zahlreichen bevorstehenden technologischen Innovationen. Mit Industry 4.0 im Blick entwickeln viele Unternehmen mehrere Schneid- und Nämaschinen.

hersteller sind aktiv in der Softwareentwicklung engagiert und arbeiten daran, die Fähigkeiten ihrer Hardware auszubauen. Mehrere Beispiele wurden auf der ITMA gefunden. Zünd Systemtechnik hat sich mit der in Portugal ansässigen Mind Technology verbunden, um seine Benutzeroberfläche zu stärken. Juki verbindet weiterhin seine Hardwaregeräte mit dem Netzwerksystem, genannt JaNets1. Mammut hat seine eigene Software-Produktreihe gestartet, die den Maschinenbetriebstatus liest, analytische Berichte zu Produktivitätsproblemen erstellt und vorausschauende Wartung vorschlägt. ACG Kinna Automatic arbeitet an der Entwicklung von Software, um ihre Technologie zu verstärken, nicht nur um die Genauigkeit des Musterabgleichs zu verbessern, sondern auch um Stofffehler effizient zu überprüfen und zu verwalten.

Was die Qualitätskontrolle betrifft, werden fortschrittliche Technologien wie maschinelles Lernen und Künstliche Intelligenz aktiver integriert. Lange Zeit waren Qualitätskontrollsystème nicht autonom und verlangten von Maschinenoperatoren, wachsam zu bleiben und Produktmängel zu erkennen. Da auf arbeitsintensive Methoden zurückgegriffen wurde, blieben einige Mängel oft unbemerkt, bis die fertigen Produkte den Endnutzer erreichten. Dank jüngster Fortschritte in der Bildverarbeitungstechnologie ersetzt Künstliche Intelligenz nun menschliche Inspektoren und unterstützt die Produktionsoptimierung durch datengetriebene Entscheidungsvorschläge. Bei der ITMA präsentierte Serkon Tekstil Makina ein neues Stoffinspektionssystem, das von Tiefenbildtechnologie und Künstlicher Intelligenz angetrieben wird. Ihr System ist darauf ausgelegt, nicht nur Oberflächenmängel, sondern auch Farbüberblendungen zu verwalten.

Ein weiteres sichtbares Gebiet, das von künstlicher Intelligenz vorangetrieben wird, ist das kreative Design. Durch die Integration von KI in computergestützte Designwerkzeuge (CAD) erstellt das intelligente CAD-System digitale Designs automatisch auf der Grundlage einer Datenbank aus verschiedenen Quellen und bietet professionelle Vorschläge für neue Designs. Dies ermöglicht es Menschen mit begrenztem Designwissen, Produkte für sich selbst anzupassen, was die erste Phase des nachfrageorientierten Fertigens unterstützt. Ein Start-up Unternehmen, Myth.AI, stellte bei ITMA ein kI-basiertes Musterdesign-Tool vor, das unendlich viele einzigartige Optionen für neue Designs durch wenige Klicks visualisiert.

Inzwischen ist die nächste Revolution – Industry 5.0 – bereits im Textilsektor im Gange, während viele Branchen noch mitten in der Industry 4.0 sind. Laut der Europäischen Union betrachtet Industry 5.0 die Werte jenseits von Fertigungseffizienz und Produktivität. Der Fokus verschiebt sich von wirtschaftlichen zu gesellschaftlichen Werten und fügt nachhaltige Entwicklung und menschenzentrierte Lösungen zur Industry 4.0 hinzu. Das Konzept ist jedoch nicht neu. Umwelt-, soziale und Governance-Fragen (ESG) oder Ansätze des Triple-Bottom-Line-Prinzips wurden in den vergangenen Jahrzehnten auf verschiedenen Ebenen weltweit betont. Industry 5.0 erinnert uns daran, dass menschliche, ökologische und soziale Aspekte eine Unternehmenssozialverantwortung für die Textil- und Bekleidungsindustrie darstellen. Im Einklang mit Industry 5.0 werden konkrete Beispiele von Maschinen in tangiblen und intangiblen Formaten vorausgesehen, um zukünftige ITMAs zu dominieren.

Entwicklungsreise

Die in ITMA 2023 präsentierten technologischen Innovationen wurden zusammengefasst, um den fortgeschrittenen Zustand der Automatisierung in den Schneider- und Nähtprozessen der Bekleidungsindustrie hervorzuheben. Die Fortschritte waren offensichtlich sowohl in Bezug auf Qualität als auch auf Menge zu sehen. Im Vergleich zu ITMA 2019 waren mehr divergierende Anwendungen der automatisierten Schneid- und Nähtechnologie sichtbar. Die wichtigsten Trends im Bereich Schneiden waren die nahtlose Integration von Geräten vor und nach dem Schneidvorgang, die Beliebtheit des optischen Mustersystems zur Musteranpassung und die verbesserte Fähigkeit zur schweren Schneidbearbeitung. Im Vergleich zum Schneiden war die Nähautomatisierung noch in aktiver Entwicklung der Kerntechnologien, was es erlaubte, nur begrenzte Produktarten in automatisierten Konfigurationen herzustellen. Die Richtung dieser Entwicklungsreise zeigt klar, dass die Textil- und Bekleidungsbranche jeden Tag stetige Fortschritte macht in Richtung der vierten Industriellen Revolution und Industry 4.0.

Referenzen

1. Suh, M. (2019). Automatisiertes Schneiden und Nähen für die Industrie 4.0 auf der ITMA 2019. Journal of Textile and Apparel, Technology and Management. Sonderausgabe, 1-13.

2. Aeppel, T. (2022). Roboter richten ihre Blicke auf einen neuen Job: das Nähen von Jeans, Reuters, Abgerufen im Juli 2023 von https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/.

3. Davies, G. (2021). Wie funktioniert nachfragespezifische Fertigung für Mode-Marken? Techpacker, Abgerufen im Juli 2023 von https://techpacker.com/blog/design/fashion-on-demand-manufacturing/

4. Li, R., Zhao, S., und Yang, B. (2023). Forschung zum Anwendungszustand von Maschinenvisionstechnologie im Möbelherstellungsprozess. Applied Sciences, 13(4), 1-14.

5. Francis, S. (2019), SoftWear Automation stellt Sewbots als Service vor, Robotics and Automation News, Abgerufen im Juli 2023 von https://roboticsandautomationnews.com/2019/02/05/softwear-automation-launches-sewbots-as-a-service/20847/#:~:text=For%20a%20monthly%20fee%20starting,and%20three%20Schichten%20am%20Tag.

6. Textile World (2019). Sewbots® verändern die Nähprodukte-Industrie, Textile World, Abgerufen im Juli 2023 von https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-products-industry/.

7. Hayes, S. und McLoughlin, J. (2015). Das Nähen von Textilien, In J. Jones und G.K. Stylios (Hrsg.) Verbindung von Textilien (S. 66-122). Sawston, Vereinigtes Königreich: Woodhead Publishing.

8. Sarkar, J., Rifat, N. M., Sakib-Uz-Zaman, M., Al Faruque, M. A., & Prottoy, Z. H. (2023). Fortgeschrittene Technologie in der Bekleidungsproduktion. In M. Rahman, M. Mashud, und M. Rahman (Hrsg.) Fortgeschrittene Technologie in der Textilindustrie: Faser bis Bekleidung (S. 177-231). Singapur: Springer Nature.

9. Muller, J. (2021). Enabling Technologies for Industry 5.0, Europäische Kommission, Abruf im Juli 2023 von https://op.europa.eu/en/publication-detail/-/publication/8e5de100-2a1c-11eb-9d7e-01aa75ed71a1/language-en.

Herausgeberanmerkung: Dr. Minyoung Suh ist Assistenzprofessorin am Wilson College of Textiles an der NC State, Raleigh, N.C., im Fachbereich Textil und Bekleidung, Technologie und Management. Dieser Artikel wurde für die Textile Welt aus einem Aufsatz von Dr. Suh adaptiert, der im NC State Wilson College of Textiles’ Journal of Textile and Apparel, Technology and Management (JTATM) veröffentlicht wurde.

Januar/Februar 2024